Гидроцилиндры

Общие сведения. Гидроцилиндром называют объемный гидродвигатель с ограниченным возвратно-поступательным движением выходного звена.

В зависимости от конструкции рабочей камеры гидроцилиндры разделяют на мембранные, сильфонные, поршневые, плунжерные, телескопические. Наибольшее применение в объемных гидроприводах получили поршневые цилиндры благодаря простой конструкции и высокой надежности.

Механизмы с гибкими разделителями _________________________(рис.4.1, а) применяют в основном при небольших перемещениях и небольших давлениях (до 1 МПа). Мембранный исполнительный механизм представляет собой защемленное по периферии корпуса эластичное кольцо 1. При увеличении давления в подводящей камере 2 эластичное кольцо прижимается к верхней части корпуса 3, и шток 4, связанный с эластичным кольцом выдвигается. Обратный ход штока обеспечивает пружина 5.

Рис.4.1. Схемы мембран:

а - плоская с эластичным кольцом; б - гофрированная металлическая

В гидропневмоавтоматике распространены также гофрированные металлические мембраны (рис.4.1, б). Деформация таких мембран происходит за счет разности давлений ΔP = P1 - P2 и внешней нагрузки R.

__________________________________________________ (рис.4.2) допускают значительны перемещения выходного звена - штока. При перемещении поршня 1 в направлении действия давления жидкости (рис.4.2, а) мембрана 3 перегибается, перекатываясь со стенок поршня 1 на стенки цилиндра 2, к которым она плотно поджимается давлением жидкости (рис.4.2, б). Обратный ход поршня происходит за счет пружины.

Рис.4.2. Схемы работы мембранного гидроцилиндра

Рис.4.3.

Схема металлического сильфонаа -

сильфон; б - цельная стенка; в - сварная

стенка

Поршневые гидроцилиндры

Гидроцилиндры являются объемными гидромашинами. Предназначены для преобразования энергии потока рабочей жидкости механическую энергию выходного звена.

Гидроцилиндры работают при высоких давлениях (до 32 МПа), их изготовляют одностороннего и двухстороннего действия, с односторонним и двухсторонним штоком и телескопические.

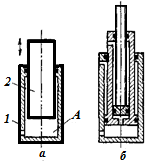

Поршневым называют гидроцилиндр, в котором рабочие камеры образованы рабочими поверхностями корпуса и поршня со штоком (рис. 4.4). В цилиндрической расточке корпуса 1 (рис. 4.4, а) находится поршень 2, жестко соединенный со штоком 4. Цилиндр имеет две полости: поршневую А – часть рабочей камеры, ограниченную рабочими поверхностями корпуса и поршня, и штоковую Б – часть рабочей камеры, ограниченную рабочими поверхностями корпуса, поршня и штока. Для герметизации подвижных соединений в цилиндре установлены уплотнительные кольца 3 и 5.

Рисунок 4.4 – Схемы поршневых гидроцилиндров:

а, в, г – двустороннего действия; б – одностороннего действия

Поршневые цилиндры разделяют по следующим признакам: по направлению действия рабочей жидкости – на цилиндры одностороннего и двустороннего действия; по числу штоков – на цилиндры с односторонним и двусторонним штоком; по виду выходного звена – на цилиндры с подвижным штоком и подвижным корпусом.

Для цилиндров установлены следующие основные параметры и размеры: номинальное давление pном (MПa); диаметр поршня D (мм) – главный параметр, по которому создаются типоразмеры цилиндров; диаметр штока d (мм); ход поршня L (мм) и масса т (кг) цилиндра. Ряды нормальных диаметров поршней и штоков гидроцилиндров устанавливает ГОСТ 6540-68.

Рис.4.5.

Гидроцилиндр:1 - грязесъемник; 2 - гильза;

3 - шток; 4 - стопорное кольцо; 5 - манжета;6

- поршень; 7 - проушина; 8 - грундбукса

У нормализованных цилиндров, диаметр штока составляет в среднем 0,5 D, ход поршня не превосходит 10D. При большей величине хода и давлениях, превышающих 20 МПа, шток следует проверять на устойчивость от действия продольной силы.

Для уменьшения потерь давления диаметры проходных отверстий в крышках цилиндра для подвода рабочей жидкости назначают из расчета, чтобы скорость жидкости составляла в среднем 5 м/с, но не выше 8 м/с.

Рис.4.5.

Принципиальные схемы демпферов:

а -

пружинный демпфер; б - демпфер с ложным

штоком;

в - демпфер регулируемый с

отверстием; г - гидравлический демпфер

Расчетная

схема

– со стороны поршневой полости для цилиндров с односторонним штоком

________________;

– со стороны штоковой полости для цилиндров о односторонним и двусторонним штоками при условии равенства диаметров правого и левого штоков

___________________________.

Теоретическое усилие (Н) на штоке без учета сил трения и инерции

__________________________________,

где Δp – перепад давлений в рабочих полостях, Па.

При работе цилиндра на штоке развивается сила Fфакт, которая преодолевает статическую (теоретическую) нагрузку Fст, силу трения в конструктивных элементах Fтр и силу инерции Rин:

___________________________.

Сила трения зависит от вида уплотнения. Для цилиндра с резиновыми уплотнениями

_________________________,

где f – коэффициент трения скольжения (f = 0,1 ... 0,2); b – ширина контактного пояска уплотнения; σк – контактное напряжение; z – число колец.

Сила инерции движущихся частей возникает при ускорении и замедлении движения штока. В общем случае

_________________,

где т – масса движущихся частей, приведенная к штоку, включая массу рабочей жидкости; а – ускорение.

При равномерном движении штока цилиндра сила инерции равна нулю.

Фактическое усилие на штоке цилиндра

_____________________,

где F – теоретическое усилие; мех – механический КПД (мех = 0,85 ... 0,95).

Расчетную скорость V (м/с) штока без учета утечек рабочей жидкости определяют по формуле

_____________________________,

где Q – расход рабочей жидкости, м3/с.

В цилиндре двустороннего действия с односторонним штоком скорости движения при прямом (индекс 1) и обратном (индекс 2) ходах при постоянстве расходов различны:

_______________________________ ; _____________________________.

Вполне очевидно неравенство V2 > V1.

Отношение скорости движения при обратном ходе к скорости движения при прямом ходе называют коэффициентом увеличения скорости при обратном ходе:

______________________.

Теоретическая мощность (Вт) цилиндра

_______________________,

где V – скорость штока (корпуса), м/с.

Потери мощности на преодоление сил трения

______________________,

Номинальная мощность гидроцилиндра

_______________________,

а КПД

__________________________________.

Расчеты на прочность. Прочностными расчетами определяют толщину стенок цилиндра, толщину крышек (головок) цилиндра, диаметр штока, диаметр шпилек или болтов для крепления крышек.

В

зависимости от соотношения наружного

DН

и внутреннего D

диаметров цилиндры подразделяют на

толстостенные и тонкостенные.

Толстостенными называют цилиндры, у

которых DН

/ D > 1,2, а тонкостенными - цилиндры, у

которых DН

/ D

1,2.

1,2.

Толщину стенки однослойного толстостенного цилиндра определяют по формуле:

_________________________________

где Pу - условное давление, равное (1,2…1,3)P ; [σ] - допускаемое напряжение на растяжение, Па (для чугуна 2,5 107, для высокопрочного чугуна 4 107, для стального литья (8…10) 107, для легированной стали (15…18) 107, для бронзы 4,2 10 7); μ - коэффициент поперечной деформации (коэффициент Пуассона), равный для чугуна 0, для стали 0,29; для алюминиевых сплавов 0,26…0,33; для латуни 0,35.

Толщину стенки тонкостенного цилиндра определяют по формуле: (см ранее)

___________________________________

К определенной по формулам толщине стенки цилиндра прибавляется припуск на обработку материала. Для D = 30…180 мм припуск принимают равным 0,5…1 мм.

Толщину крышки цилиндра определяют по формуле:

___________________

где dк - диаметр крышки.

Диаметр штока, работающего на растяжение и сжатие соответственно

___________________ _________________

где [σр] и [σс] - допускаемы напряжения на растяжение и сжатие штока;

Штоки, длина которых больше 10 диаметров ("длинные" штоки), работающие на сжатие, рассчитывают на продольный изгиб по формуле Эйлера

Рис.4.6

– Схемы гидроцилиндров:

а

– плунжерного;

б

–

телескопического

где σкр - критическое напряжение при продольном изгибе; f - площадь поперечного сечения штока;

Диаметр болтов для крепления крышек цилиндров

__________________________

где n - число болтов.

Плунжерные и телескопические цилиндры. Плунжерным называют цилиндр с рабочей камерой, образованной рабочими поверхностями корпуса и плунжера. Это цилиндры одностороннего действия.

Скорость перемещения плунжера

__________________________________,

где Q – расход жидкости, м3/с; D – диаметр плунжера, м.

Усилие на плунжере без учета сил трения и инерции

__________________________.

Плунжерные цилиндры отличаются простотой конструкции. Недостатком их являются малый ход и неустойчивость плунжера вследствии наличия только одной опоры плунжера в цилиндре.

Телескопическим называют цилиндр с рабочей камерой, образованной рабочими поверхностями корпуса и нескольких концентрично расположенных поршней, перемещающихся друг относительно друга. Сумма ходов поршней должна быть больше длины корпуса (рис. 4.6, б). Последовательность выдвижения поршней может быть от большего к меньшему.

К гидроцилиндрам предъявляют следующие требования:

поршни и плунжеры под статическим усилием должны плавно (равномерно) перемещаться по всей длине хода;

не допускаются боковые нагрузки на штоках; эти нагрузки могут привести к быстрому изнашиванию уплотнений, поршней и рабочей поверхности цилиндра;

наружные утечки рабочей жидкости через неподвижные уплотнения не допускаются; на подвижных поверхностях допускается наличие масляной пленки без каплеобразования;

внутренние перетечки жидкости из одной полости цилиндра в другую должны быть минимальными и не должны превышать норму, установленную в технических условиях;

рабочие поверхности деталей цилиндра должны быть износостойкими, коррозионно-стойкими или иметь защитные покрытия;

для предотвращения попадания грязи и пыли в полости цилиндров необходимо применять грязесъемники.

Корпуса (гильзы) цилиндров изготовляют обычно из стальных бесшовных горячекатаных труб по ГОСТ 8732-78*, сталей 35 и 45 или легированных сталей ЗОХГСА и 12Х18Н9Т, алюминиевого сплава Д16Т. Внутренние поверхности корпусов обрабатывают по полю допусков Н8. Параметр шероховатости поверхности Rа = 0,10 мкм получается хонингованием или раскаткой шариками или роликами. Штоки цилиндров изготовляют из стали 40Х или ЗОХГСА. Наружную поверхность штока обрабатывают по полю допуска е8. Параметр шероховатости поверхностей штока Ra = 0,05 мкм. Поршни цилиндров изготовляют из сталей 35 и 45. Наружную поверхность поршня обрабатывают по полю допуска е8. Параметр шероховатости поверхности поршня Ra = 0,80 ... 0,40 мкм.

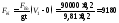

Задача. Определить основные рабочие параметры поршневого гидроцилиндра с односторонним штоком при статической нагрузке FCT = 90 000 Н, максимальных скоростях прямого и обратного ходов соответственно V1 = 0,2 м/с и V2 = 0,5 м/с, времени разгона при прямом ходе t = 0,2 с, максимальном давлении в напорной линии рmах = 16 МПа, общем КПД цилиндра = 0,97. Рабочая жидкость – минеральное масло.

Сила инерции во время разгона

Н.

Н.

Фактическое усилие

Fфакт = Fст + Fин = 90000 + 9180 = 99180 Н.

Расчетное усилие

F = Fфакт / =99180 / 0,97 = 102000 Н.

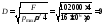

Диаметр поршня

см.

см.

Диаметр штока

см.

см.

Толщину стенки цилиндра из стали определим по формуле Ляме

см,

см,

где [σ] – допустимое напряжение растяжения материала цилиндра, Па; [σ] = 200 Па.

Толщина плоского дна цилиндра

см,

см,

где р= 1,2 pmax – расчетное давление, Па.

Необходимый расход жидкости

см3/с

= 1,275 дм3/с.

см3/с

= 1,275 дм3/с.

Мощность гидроцилиндра при статической нагрузке

N = FстV1 = 900000,210-3 = 18 кВт.