Валковые дробилки

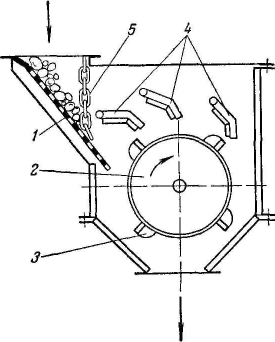

Исходный материал поступает в валковую дробилку (рис. XVIII-7), затягивается парой вращающихся навстречу друг другу гладких цилиндрических валков 1, 2 в зазор между ними и дробится в основном путем раздавливания. Валки размещены на подшипниках в корпусе 3, причем валок 1 вращается в неподвижно установленных подшипниках, а валок 2— в скользящих подшипниках, которые удерживаются в заданном положении (в зависимости от требуемой ширины зазора) с помощью пружины 4. При попадании в дробилку постороннего предмета чрезмерной твердости подвижный валок отходит от неподвижного и предмет выпадает из дробилки (при этом устраняется возможность ее поломки).

Валки обычно изготавливаются из чугуна и футеруются по внешней поверхности бандажами из углеродистой или износостойкой марганцовистой стали. Их окружная скорость составляет 2— 4,5 м/сек. (предельно — не более 7м/сек). Обычно приводной механизм валковой дробилки состоит из двух ременных передач — на шкив каждого валка от отдельного двигателя.

|

Рис. ХVIII-7. Схема валковой дробилки: 1—валок с неподвижными подшипниками; 2 — валок с подвижными подшипниками; 3 — корпус дробилки; 4 — пружина. |

промышленности используются валковые

дробилки, отличающиеся по числу валков

(одно-, двух- и четырехвалковые), форме

и скорости вращения валков, роду

привода. Так, для дробления солей и

других материалов средней твердости

применяют зубчатые валки, измельчающие

материал в основном раскалыванием; для

усиления истирающего действия при

дроблении вязких, например глинистых,

материалов используют дифференциальные

валки с большой (до 20%) разностью скоростей

вращения и т. д. В некоторых тихоходных

дробилках (окружная скорость 2—3м/сек)

вращение

с помощью ременной передачи сообщается

ведущему валку и передается ведомому

через зубчатую передачу.

промышленности используются валковые

дробилки, отличающиеся по числу валков

(одно-, двух- и четырехвалковые), форме

и скорости вращения валков, роду

привода. Так, для дробления солей и

других материалов средней твердости

применяют зубчатые валки, измельчающие

материал в основном раскалыванием; для

усиления истирающего действия при

дроблении вязких, например глинистых,

материалов используют дифференциальные

валки с большой (до 20%) разностью скоростей

вращения и т. д. В некоторых тихоходных

дробилках (окружная скорость 2—3м/сек)

вращение

с помощью ременной передачи сообщается

ведущему валку и передается ведомому

через зубчатую передачу.Валковые дробилки компактны и надежны в работе; вследствие однократного сжатия материал не переизмельчается и содержит мало мелочи. Эги дробилки наиболее эффективны для измельчения материалов умеренной твердости (степень измельчения i = 10—15); для твердых материалов i ≤ 3—4.

Угол захвата. Наибольший размер кусков измельчаемого в валковой дробилке материала зависит от диаметра валков и зазора между ними. Угол захвата, образованный касательными к поверхности валков в точках соприкосновения с куском дробимого материала, не должен превышать 30°. Соответственно диаметр гладких валков должен быть приблизительно в 20 раз больше диаметра максимального куска дробимого материала. Зубчатые же валки могут захватывать куски материала размером 1/2 и даже 2/з диаметра валков.

Ударно-центробежные дробилки

Молотковые

дробилки. Молотковая дробилка (рис.

XVIII

-8) состоит из корпуса 1, футерованного

стальными плитами 2.

На

вращающемся горизонтальном валу 3

насажены

диски 4,

между

которыми шарнирно подвешены молотки

5. Материал дробится под действием

ударов быстро-вращающихся (с окружной

скоростью-3 0—55м/сек)

молотков.

Дробление происходит также при ударах

кусков материала, отбрасываемых

молотками, о плиты 2. Наконец, материал

дополнительно измельчается путем

удара, раздавливания и некоторого

истирания на колосниковой решетке

6,

через

которую измельченный материал

разгружается, падая вниз. Степень

измельчения i=10—

15. Молотки, плиты и решетка изготовляются

из углеродистой стали (с твердосплавными

наплавками) или из марганцовистой стали.

0—55м/сек)

молотков.

Дробление происходит также при ударах

кусков материала, отбрасываемых

молотками, о плиты 2. Наконец, материал

дополнительно измельчается путем

удара, раздавливания и некоторого

истирания на колосниковой решетке

6,

через

которую измельченный материал

разгружается, падая вниз. Степень

измельчения i=10—

15. Молотки, плиты и решетка изготовляются

из углеродистой стали (с твердосплавными

наплавками) или из марганцовистой стали.

|

Рис. XVIII-8. Однороторная молотковая дробилка: 1- корпус; 2 — отбойная плита; 3 — вал; 4 — диск; 5 — молотки; 6 — колосниковая решетка. |

Молотковые дробилки широко применяются для дробления хрупких, волокнистых и других материалов, а также материалов умеренной твердости и малой абразивности (уголь, гипс, известняк и др.). При измельчении глинистых и вязких материалов молотковые дробилки работают без колосниковой решетки, что приводит к некоторому недоизмельчению материала.

Д езинтеграторы

и дисмембраторы.

На рис. XVIII-9

изображен дезинтегратор, представляющий

собой дробилку ударного действия,

рабочим органом которой являются два

вращающихся в разные стороны ротора.

Каждый ротор состоит из дисков 1,

соединенных с кольцевыми дисками 2

стальными

цилиндрическими пальцами 3,

и

закреплен с помощью ступиц на отдельных

валах 4,

5, Валы

роторов приводятся во вращение от

индивидуальных электродвигателей через

шкивы 6 и 7. Пальцы на дисках роторов

размещены по концентрическим окружностям

так, что каждый ряд пальцев одного

ротора входит между двумя рядами

другого. Окружная скорость пальцев,

расположенных по внешней окружности,

составляет 22—37 м/сек.

езинтеграторы

и дисмембраторы.

На рис. XVIII-9

изображен дезинтегратор, представляющий

собой дробилку ударного действия,

рабочим органом которой являются два

вращающихся в разные стороны ротора.

Каждый ротор состоит из дисков 1,

соединенных с кольцевыми дисками 2

стальными

цилиндрическими пальцами 3,

и

закреплен с помощью ступиц на отдельных

валах 4,

5, Валы

роторов приводятся во вращение от

индивидуальных электродвигателей через

шкивы 6 и 7. Пальцы на дисках роторов

размещены по концентрическим окружностям

так, что каждый ряд пальцев одного

ротора входит между двумя рядами

другого. Окружная скорость пальцев,

расположенных по внешней окружности,

составляет 22—37 м/сек.

|

Рис ХVIII-9. Схема дезинтегратора: 1. 2 — вращающиеся диски, 3 — пальцы; 4, 5 — валы; 6, 7 — шкивы, 8 — загрузочная воронка. |

Степень измельчения i в дезинтеграторе обычно не превышает 10 и регулируется скоростью вращения роторов. С увеличением степени дробления, иногда до i= 40, снижается производительность дезинтегратора.

В отличие от дезинтеграторов дисмембраторы имеют один ротор. Внутренняя стенка корпуса выполняет роль второго (неподвижного) диска, т. е. является статором. Пальцам дисмембратора, установленным на статоре и роторе, часто придают форму ножей для измельчения материала срезом и разрывом. Число оборотов ротора дисмембратора примерно вдвое превышает числа оборотов дисков дезинтегратора.

|

Рис. ХVIII-10. Схема отражательной дробилки: 1— решетка. 2 — ротор: 3 — лопатка; 4 — щитки; 5 — цепная завеса. |

тражательные

дробилки.

Из материала, поступающего на измельчение

в отражательную дробилку (рис. XVIII-10),

на решетке 1 отсеивается мелочь и материал

поступает на ротор 2,

вращающийся

с окружной скоростью 12—70 м/сек

(в

зависимости от требуемой степени

измельчения). Лопатками 3

ротора

куски материала отбрасываются на

шарнирно подвешенные отражательные

щитки 4.

Измельчение

осуществляется ударами лопаток 3

и при

ударах кусков о щитки 4.

Кроме

того, отраженные от щитков куски на

большой скорости сталкиваются с кусками

материала, отброшенными ротором, при

этом происходит дополнительное

самоизмельчение материала. Поэтому

отражательные дробилки близки по

принципу действия к мельницам без

мелющих тел (см. ниже) и могут использоваться

для тонкого измельчения.

тражательные

дробилки.

Из материала, поступающего на измельчение

в отражательную дробилку (рис. XVIII-10),

на решетке 1 отсеивается мелочь и материал

поступает на ротор 2,

вращающийся

с окружной скоростью 12—70 м/сек

(в

зависимости от требуемой степени

измельчения). Лопатками 3

ротора

куски материала отбрасываются на

шарнирно подвешенные отражательные

щитки 4.

Измельчение

осуществляется ударами лопаток 3

и при

ударах кусков о щитки 4.

Кроме

того, отраженные от щитков куски на

большой скорости сталкиваются с кусками

материала, отброшенными ротором, при

этом происходит дополнительное

самоизмельчение материала. Поэтому

отражательные дробилки близки по

принципу действия к мельницам без

мелющих тел (см. ниже) и могут использоваться

для тонкого измельчения.Вследствие различия действующих на куски материала центробежных инерционных сил, возникающих при вращении ротора, куски большего размера дробятся уже в пространстве перед первым щитком. Доизмельчение мелочи происходит в объемах, ограниченных последующими по ходу материала отражательными щитками.

Посредством цепной завесы 5 предотвращается вылет кусков материала из загрузочной воронки дробилки.

В отражательных дробилках, благодаря многостадийному измельчению в пространствах между щитками и ротором, получается однородный продукт, а достигаемая степень измельчения i = 40-50.

Все описанные ударно-центробежные измельчители высокопроизводительны, позволяют получать высокую степень измельчения и используются в широком диапазоне степеней измельчения. Повышенный износ дробящих тел, большое пылеобразование, необходимость точной балансировки роторов являются недостатками этих машин.