Лабораторная работа № 2

СБОРКА ЦИЛИНДРИЧЕСКОГО ДВУХСТУПЕНЧАТОГО РЕДУКТОРА

Цель работы - приобрести практические навыки выполнения сборочных и наладочных работ при монтаже цилиндрических редукторов.

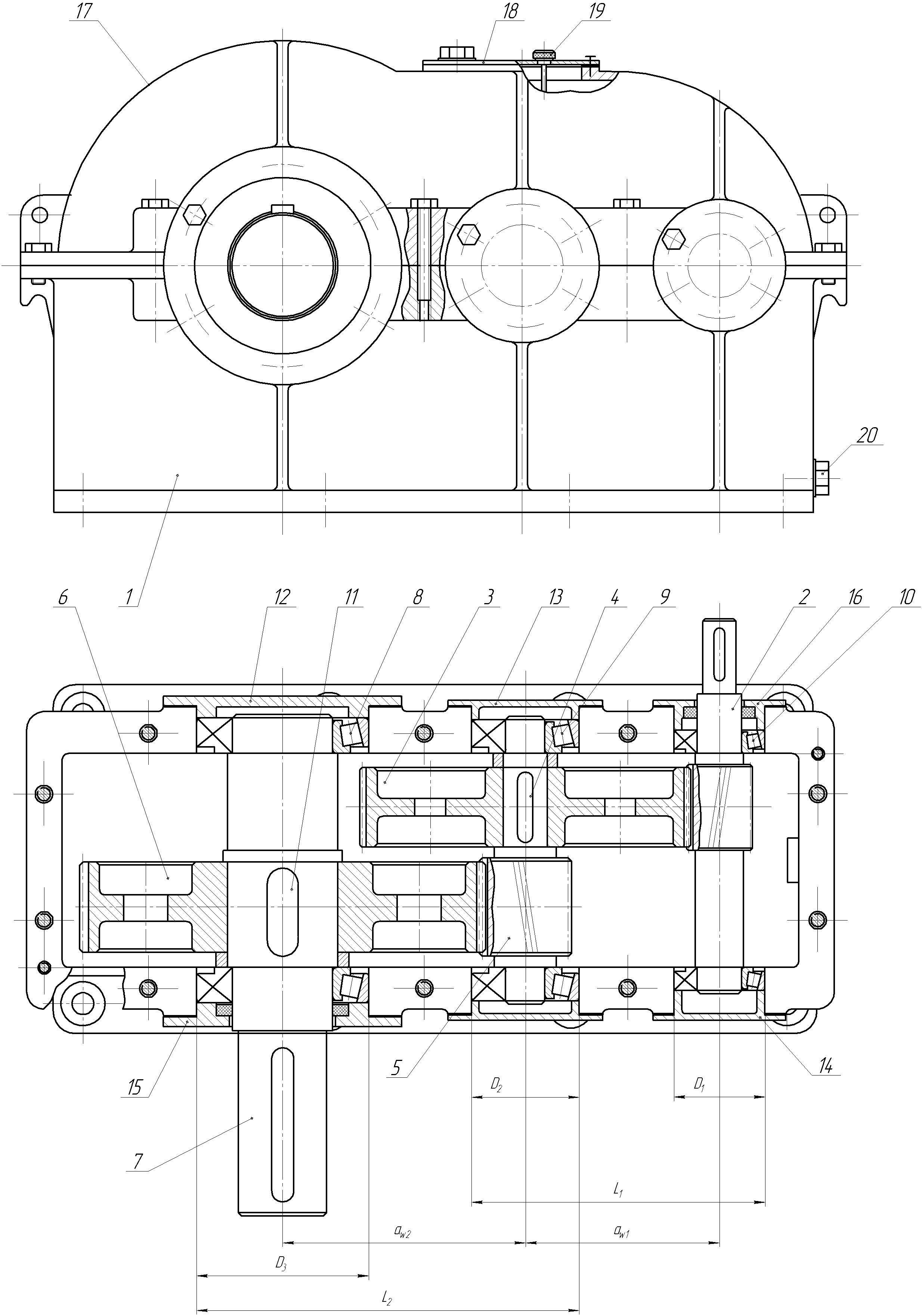

Оборудование, инструмент, приспособления и материалы для выполнения работы; двухступенчатый цилиндрический редуктор (см. рис. 1.1); измерительная линейка; выверочная линейка; штангенциркуль: микрометр; индикатор: угольник: выколотка: молоток; набор гаечных ключей; щуп, приспособление дня монтажа подшипников; краска; кисть; радиусомер.

Теоретические сведения

1.1. Сборка цилиндрического двухступенчатого редуктора

Цилиндрические редукторы подразделяются на одно-, друх-, трех- и четырех ступенчатые с прямозубым, косозубым и шевронным зацеплением. При сборке редукторов необходимо придерживаться определенных правил, которые позволяет осуществить быструю и правильную сборку при хорошем качестве выполняемых работ.

Двухступенчатый цилиндрический редуктор (рис. 1) состоит из чугунного корпуса 1, в котором размещены вал-шестерня 2 быстроходной ступени, находящаяся в зацеплении с колесом 3, закреплённым с помощью шпонки 4 на промежуточном валу-шестерне 5, которая в свою очередь находится в зацеплении с колесом 6 тихоходного вала 7. Вал-шестерни 2, 5 и вала 7 установлены в корпусе на подшипниках качения 8, 9 ,10, которые в зависимости от конструкции могут быть шариковыми и роликовыми. Зубчатые колёса 3 и 6 насажены на валы 5 и 7 по неподвижной посадке. Кроме того, колёса на валах закреплены шпонками 4 и 11, обеспечивающими передачу крутящих моментов от зубчатых колёс на валы.

Подшипники качения с наружных сторон закрыты крышками 12, 13, 14. Сквозные крышки 15 и 16 имеют уплотнения, предназначенные для предотвращения вытекания масла из корпуса редуктора и попадания металлических частиц в подшипники. Сверху на корпус редуктора устанавливается крышка 17, в которой имеется люк 18 для заливки масла. Контроль уровня масла осуществляется маслоуказателем 19. Спуск отработанного масла происходит через отверстие в картере редуктора, которое закрывается пробкой 20, с цилиндрической резьбой и с мягкой прокладкой (маслостойкая резина, кожа).

В практике монтажа и сборки сложных машин в настоящее время широкое распространение получили технологические схемы сборки, которые графически изображают способы и последовательность выполнения операций сборки машины и содержат указания по выверке собираемых узлов. Степень подробности разработки технологической схемы зависит от ряда факторов, в первую очередь от квалификации исполнителей и ознакомления их с данной машиной.

Рисунок 1.1 - Общий вид двухступенчатого редуктора

На схемах условными обозначениями, например, прямоугольниками, квадратами, треугольниками, окружностями, обозначены номера деталей, технологических комплектов, подузлов, узлов.

Направление потока сборки сборочных единиц и обшей сборки машины указывается линиями со стрелками Технологические схемы отражают данные, необходимые при сборке машин Специальные сборочные операции обозначаются буквами. Расшифровка обозначений дается в правом или в левом нижнем углу схемы. Применяемая оснастка при сборке указывается в схемах номером чертежа в том месте, где она требуется.

В дополнение к схемам сборки составляют типовые технологические конструкции, в которых даются указания к выполнению специальных операций, например к посадке подшипников, гидравлическому испытанию узлов и деталей, запрессовке и распрессовке деталей с применением масла под высоким давлением, балансировке и т.д. К сборке редукторов предъявляются следующие требования:

1. Обеспечение бокового зазора и пятна контакта в зубчатом зацеплении в пределах заданных стандартов.

2. Регулировка подшипников качения и скольжения по данным чертежа.

3. Равномерность и плотность затяжки всех болтовых соединений,

4. Поступление масла во все смазочные точки.

5. Отсутствие течи масла через уплотнения в местах стыков.

6. Редактор после сборки должен быть обкатан и испытай, при этом зубчатые передачи должны работать плавно, без перегрева подшипников и масла.

7. После испытании редуктор должен быть законсервирован и окрашен.

Основные базовые поверхности редуктора при сборке - отверстия корпусов и крышек, определяющие положение валов в редукторе; шейки валов, по которым проверяется радиальное биение колес и производится контроль межосевого расстояния и параллельности осей валов, их горизонтальности и скрещивания, разъемы корпусов, позволяющие выверять их горизонтальность: технологические поверхности и поверхности зубьев колес.

Сборка редукторов производится в такой последовательности:

1. Сборка узлов редуктора (валы).

2 Общая сборка редуктора.

3. Регулирование подшипников и зубчатого зацепления

4 Доводка зубчатых передач.

5. Испытания и наладка.

6. Демонтаж (в случаи необходимости).

7. Консервация и окраска.

Укладку валов начинают с ведомого. Затем производится регулировка его подшипников. Кольца подшипников с регулируемыми зазорами, в данном случае конические роликоподшипники, монтируются раздельно: внутреннее кольцо - на вал, наружное - в корпус. Качество монтажа оценивают сравнением фактических зазоров с табличными значениями. В государственных стандартах для этих подшипников приведены значения осевых и радиальных зазоров. Фактические осевые зазоры измеряют индикатором , перемещая вал из одного крайнего положения в другое.

Зазоры регулируют с помощью металлических прокладок. Прокладки из жести толщиной 0,1; 0.15; 0,2; 0.3; 0.5мм устанавливают между корпусом и торцевой крышкой. Торцевые крышки подшипников зажимают крепежными деталями. При заметном торможении вала измеряют зазоры между крышками и корпусом, а затем определяют зазор и толщину комплекта прокладок, после чего укладывают очередной вал и т.д.

2.2. Порядок выполнения работы

1. Пользуясь чертежом редуктора, составить технологическую схему сборки редуктора.

Пример:

-

Наименование детали

Вал –шестерня

Подшипники упорно-радиальные

позиция

количество

2

1

10

2

2. Согласно технологической схеме сборки редуктора произвести последовательное описание сборки редуктора, составить технологическую карту сборки редуктора (таблица 1.1)

Таблица 1.1 - Технологическая карта сборки редуктора

|

Номер операции |

Наименование операций |

Содержание операции |

|

|

|

|

3. Составить отчет, который должен содержать технологическую схему сборки редуктора; последовательное описание работы, а также необходимые схемы, чертежи и рисунки.

4. Сделать выводы по работе.