- •Греческий алфавит

- •Содержание

- •Лекция 1

- •I. Общие сведения

- •I. Общие сведения

- •1. Предмет курса «Процессы и аппараты»

- •2. Возникновение и развитие науки о процессах и аппаратах

- •3. Классификация основных процессов

- •4. Общие принципы анализа и расчета процессов и аппаратов

- •5. Различные системы единиц измерения физических величин

- •Лекция 2 Гидромеханические процессы.

- •II. Основы гидравлики. Общие вопросы прикладной гидравлики в химической аппаратуре

- •II. Основы гидравлики. Общие вопросы прикладной гидравлики в химической аппаратуре

- •1. Основные определения

- •2. Некоторые физические свойства жидкостей

- •Гидромеханические процессы. А. Гидростатика

- •3. Дифференциальные уравнения равновесия Эйлера

- •4. Основное уравнение гидростатики

- •5. Некоторые практические приложения основного уравнения гидростатики

- •Лекция 3 гидромеханические процессы.

- •Б. Гидродинамика

- •1. Основные характеристики движения жидкостей

- •2. Уравнение неразрывности (сплошности) потока

- •3. Дифференциальные уравнения движения Эйлера

- •4. Дифференциальные уравнения движения Навье-Стокса

- •5. Уравнение Бернулли

- •6. Некоторые практические приложения уравнения Бернулли

- •7. Движение тел в жидкостях

- •8. Движение жидкостей через неподвижные зернистые и пористые слои

- •9. Гидродинамика кипящих (псевдоожиженных) зернистых слоев

- •10. Элементы гидродинамики двухфазных потоков

- •11. Структура потоков и распределение времени пребывания жидкости в аппаратах

- •Лекция 4

- •III. Перемещение жидкостей

- •III. Перемещение жидкостей

- •1. Объемные насосы

- •2. Конструкция объемных насосов

- •3. Центробежные насосы

- •4. Конструкция центробежных насосов

- •1 Корпус, 2 – крышка, 3 – рабочее колесо, 4 – втулка корпуса,

- •5. Насосы других типов. Сифоны

- •Лекция 5

- •2. Поршневые компрессоры

- •3. Ротационные компрессоры и газодувки

- •4. Центробежные машины

- •5. Осевые вентиляторы и компрессоры

- •6. Винтовые компрессоры

- •7. Вакуум-насосы

- •8. Сравнение и области применения компрессорных машин различных типов

- •Лекция 6

- •V. Разделение неоднородных систем

- •V. Разделение неоднородных систем

- •1. Неоднородные системы и методы их разделения

- •Разделение жидких систем

- •2. Материальный баланс процесса разделения

- •А. Отстаивание

- •3. Скорость стесненного осаждения (отстаивания)

- •4. Отстойники

- •Б. Фильтрование

- •6. Общие сведения

- •6. Фильтровальные перегородки

- •7. Устройство фильтров

- •Лекция 7

- •VI. Перемешивание в жидких средах

- •В. Центрифугирование

- •1. Основные положения

- •2. Устройство центрифуг

- •Г. Разделение газовых систем (очистка газов)

- •1. Общие сведения

- •2. Гравитационная очистка газов

- •3. Очистка газов под действием инерционных и центробежных сил

- •4. Очистка газов фильтрованием

- •5. Мокрая очистка газов

- •6. Электрическая очистка газов

- •VI. Перемешивание в жидких средах

- •1. Общие сведения

- •2. Механическое перемешивание

- •3. Механические перемешивающие устройства

- •Лекция 8 кристаллизация

- •VII. Кристаллизация

- •1, Общие сведения

- •2. Устройство кристаллизаторов

- •Лекция 9

- •А. Крупное дробление

- •2. Щековые дробилки

- •3. Конусные дробилки

- •Б. Среднее и мелкое дробление

- •4. Валковые дробилки

- •5. Ударно-центробежные дробилки

- •В. Тонкое измельчение

- •6. Барабанные мельницы

- •7. Кольцевые мельницы

- •Г. Сверхтонкое измельчение

- •8. Мельницы для сверхтонкого измельчения

- •Некоторые другие методы разрушения твердых материалов

- •Лекция 10

- •1. Грохочение

- •Гидравлическая классификация и воздушная сепарация

- •X. Смешение твердых материалов

- •Дозирование твердых материалов

- •1. Бункеры и затворы к ним

- •2. Питатели

- •Питатели с тяговыми органами

- •Питатели с колебательным движением

- •Вращающиеся питатели

- •3. Дозаторы

- •Автоматические весы

- •Весовые ленточные дозаторы

- •Литература

Дозирование твердых материалов

При проведении различных процессов необходима регулярная и равномерная подача измельченного материала в аппаратуру; кроме того, часто требуется загружать исходные материалы в определенной последовательности при заданном соотношении компонентов смеси (шихты).

Загрузка твердых кусковых и порошкообразных материалов производится обычно из хранилищ (бункеров) при помощи питателей. Для подачи заданных количеств материала применяют порционные и непрерывнодействующие дозирующие устройства (дозаторы), причем в некоторых случаях одни и те же устройства служат для подачи и для дозирования материала (дозаторы-питатели).

Во многих производствах для получения исходных смесей или готового продукта отдельные компоненты смешивают в специальных аппаратах — смесителях.

1. Бункеры и затворы к ним

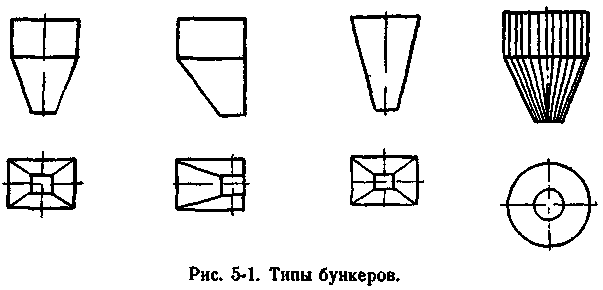

Бункерами называются хранилища для сыпучих и кусковых материалов емкостью до 100 м3 а более. Большей частью бункеры имеют пирамидальную или коническую ферму (рис. X-8) и изготовляются из стали, а также из железобетона и дерева. Загрузка производится при помощи различных транспортных устройств, подающих материал в бункеры.

Выгрузка происходит через сужающееся книзу днище с выпускным патрубком, к которому крепится разгрузочное устройство — затвор или питатель.

Для равномерной и бесперебойной выгрузки материала из бункера угол наклона а его стенок к горизонту должен быть больше угла естественного откоса материала (обычно α = 45—50°).

Чтобы устранить зависание или сводообразование материала, которое возможно вследствие его плохой сыпучести, смерзания или слеживания, в нижней части бункера часто устраивают щели или отверстия для ручного шурования материала.

В ряде случаев разрушение сводов в бункерах достигается с помощью пневматического разрыхления (аэрирования) материала, к которому снизу через пористые плитки или сопла подводится сжатый воздух. Для этой же цели успешно используются механические вибраторы, устанавливаемые снаружи на стенках стальных бункеров.

Для открывания и закрывания выпускных отверстий бункеров, а также для грубого регулирования потока выгружаемого материала служат затворы.

В условиях химических производств широко распространены плоские (шиберные) и секторные затворы.

X-8

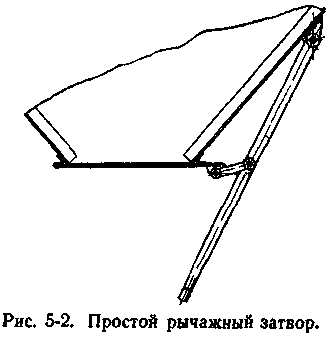

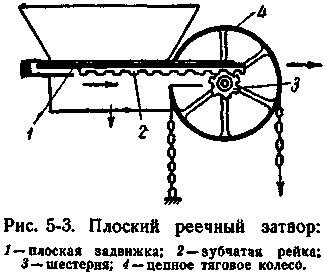

X-9 X-10

Плоские затворы делятся на простые рычажные и реечные.

Простой рычажный затвор (рис. X-9) представляет собой горизонтальную плоскую задвижку, скользящую в направляющих и открываемую при помощи рычага, шарнирно подвешенного к бункеру. Такие затворы пригодны для полной разгрузки любых материалов из небольших бункеров за один прием или для разгрузки легких, хорошо сыпучих материалов с некрупными кусками. Плоский реечный затвор (рис. X-10) состоит из плоской задвижки 1 с зубчатой рейкой 2, находящейся в зацеплении с шестерней 3, и приводится в действие вручную при помощи цепного тягового колеса 4. Более мощные затворы этого типа приводятся в действие электродвигателем либо имеют пневматический или гидравлический привод. Плоские затворы отличаются компактностью, но при закрывании бункеров возможно защемление кусков (особенно в горизонтальных затворах) и крошение материала.

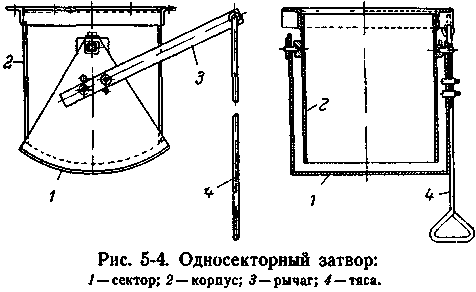

X-11

Секторные затворы делятся на простые односекторные и двухсекторные (челюстные).

Простой односекторный затвор (рис. X-11) представляет собой цилиндрический сектор 1, вращающийся на пальцах, закрепленных на боковых стенках корпуса 2, который имеет квадратное сечение и крепится к отверстию бункера. Открывание и закрывание производятся вручную посредством рычага 3 и тяги 4 с рукояткой. Чтобы облегчить закрывание затвора, на конец рычага надет противовес. Такие затворы применяются преимущественно в бункерах для хорошо сыпучих материалов с мелкими и средними кусками и могут использоваться для регулировки подачи мелкокускового материала (до 50 мм) путем частичного открытия разгрузочного отверстия.

X-12

При больших размерах односекторных затворов требуется продолжительное время на их открывание и закрывание.

Поэтому для больших выпускных отверстий чаще применяют челюстной затвор.

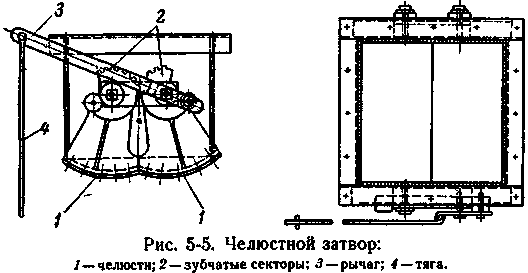

Челюстной затвор (рис. X-12) состоит из двух секторов или челюстей 1, которые соединены между собою зубчатыми секторами 2, находящимися в зацеплении. Обе челюсти открываются и закрываются одновременно при помощи рычага 3 с противовесом и шарнирно подвешенной тяги 4. Челюстные затворы лучше приспособлены для частых открываний и закрываний бункеров и регулирования подачи материала и применяются также в тех случаях, когда нежелательно крошение материала, находящегося в бункере.