- •Греческий алфавит

- •Содержание

- •Лекция 1

- •I. Общие сведения

- •I. Общие сведения

- •1. Предмет курса «Процессы и аппараты»

- •2. Возникновение и развитие науки о процессах и аппаратах

- •3. Классификация основных процессов

- •4. Общие принципы анализа и расчета процессов и аппаратов

- •5. Различные системы единиц измерения физических величин

- •Лекция 2 Гидромеханические процессы.

- •II. Основы гидравлики. Общие вопросы прикладной гидравлики в химической аппаратуре

- •II. Основы гидравлики. Общие вопросы прикладной гидравлики в химической аппаратуре

- •1. Основные определения

- •2. Некоторые физические свойства жидкостей

- •Гидромеханические процессы. А. Гидростатика

- •3. Дифференциальные уравнения равновесия Эйлера

- •4. Основное уравнение гидростатики

- •5. Некоторые практические приложения основного уравнения гидростатики

- •Лекция 3 гидромеханические процессы.

- •Б. Гидродинамика

- •1. Основные характеристики движения жидкостей

- •2. Уравнение неразрывности (сплошности) потока

- •3. Дифференциальные уравнения движения Эйлера

- •4. Дифференциальные уравнения движения Навье-Стокса

- •5. Уравнение Бернулли

- •6. Некоторые практические приложения уравнения Бернулли

- •7. Движение тел в жидкостях

- •8. Движение жидкостей через неподвижные зернистые и пористые слои

- •9. Гидродинамика кипящих (псевдоожиженных) зернистых слоев

- •10. Элементы гидродинамики двухфазных потоков

- •11. Структура потоков и распределение времени пребывания жидкости в аппаратах

- •Лекция 4

- •III. Перемещение жидкостей

- •III. Перемещение жидкостей

- •1. Объемные насосы

- •2. Конструкция объемных насосов

- •3. Центробежные насосы

- •4. Конструкция центробежных насосов

- •1 Корпус, 2 – крышка, 3 – рабочее колесо, 4 – втулка корпуса,

- •5. Насосы других типов. Сифоны

- •Лекция 5

- •2. Поршневые компрессоры

- •3. Ротационные компрессоры и газодувки

- •4. Центробежные машины

- •5. Осевые вентиляторы и компрессоры

- •6. Винтовые компрессоры

- •7. Вакуум-насосы

- •8. Сравнение и области применения компрессорных машин различных типов

- •Лекция 6

- •V. Разделение неоднородных систем

- •V. Разделение неоднородных систем

- •1. Неоднородные системы и методы их разделения

- •Разделение жидких систем

- •2. Материальный баланс процесса разделения

- •А. Отстаивание

- •3. Скорость стесненного осаждения (отстаивания)

- •4. Отстойники

- •Б. Фильтрование

- •6. Общие сведения

- •6. Фильтровальные перегородки

- •7. Устройство фильтров

- •Лекция 7

- •VI. Перемешивание в жидких средах

- •В. Центрифугирование

- •1. Основные положения

- •2. Устройство центрифуг

- •Г. Разделение газовых систем (очистка газов)

- •1. Общие сведения

- •2. Гравитационная очистка газов

- •3. Очистка газов под действием инерционных и центробежных сил

- •4. Очистка газов фильтрованием

- •5. Мокрая очистка газов

- •6. Электрическая очистка газов

- •VI. Перемешивание в жидких средах

- •1. Общие сведения

- •2. Механическое перемешивание

- •3. Механические перемешивающие устройства

- •Лекция 8 кристаллизация

- •VII. Кристаллизация

- •1, Общие сведения

- •2. Устройство кристаллизаторов

- •Лекция 9

- •А. Крупное дробление

- •2. Щековые дробилки

- •3. Конусные дробилки

- •Б. Среднее и мелкое дробление

- •4. Валковые дробилки

- •5. Ударно-центробежные дробилки

- •В. Тонкое измельчение

- •6. Барабанные мельницы

- •7. Кольцевые мельницы

- •Г. Сверхтонкое измельчение

- •8. Мельницы для сверхтонкого измельчения

- •Некоторые другие методы разрушения твердых материалов

- •Лекция 10

- •1. Грохочение

- •Гидравлическая классификация и воздушная сепарация

- •X. Смешение твердых материалов

- •Дозирование твердых материалов

- •1. Бункеры и затворы к ним

- •2. Питатели

- •Питатели с тяговыми органами

- •Питатели с колебательным движением

- •Вращающиеся питатели

- •3. Дозаторы

- •Автоматические весы

- •Весовые ленточные дозаторы

- •Литература

8. Мельницы для сверхтонкого измельчения

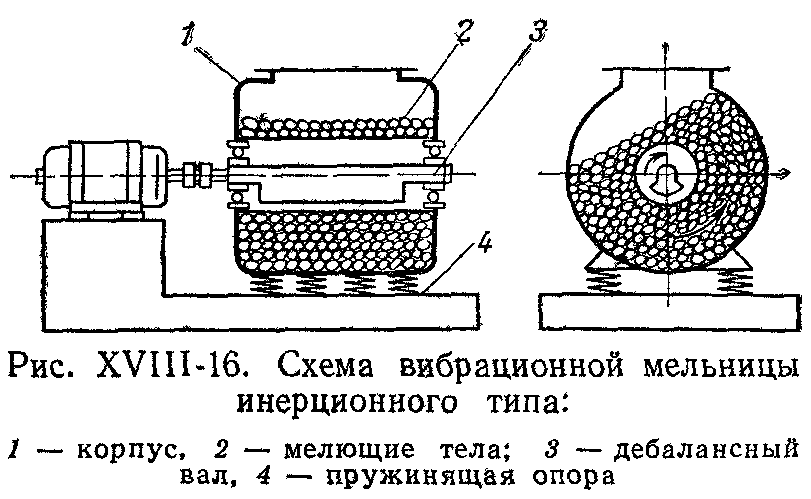

Вибрационные мельницы. Вибрационная мельница, принципиальная схема которой приведена на рис. VIII-16, представляет собой цилиндрический или корытообразный корпус 1, примерно на 80% своего объема загруженный шарами (иногда стержнями) 2. Корпус приводится в колебательное движение валом 3, снабженным дебалансом (в мельницах инерционного типа) или эксцентриковым валом в гирационных мельницах.

При вращении неуравновешенной массы вала (вибратора) 3 со скоростью от 1000 до 3000 мин-1 корпус 1 с загруженными в него шарами и измельчаемым материалом совершает качательное движение по эллиптической траектории в плоскости, перпендикулярной оси вибратора. Мелющие тела при этом вращаются вокруг собственных осей, а все содержимое корпуса приводится в планетарное движение в сторону, обратную направлению вращения вибратора. Материал интенсивно измельчается под действием частых соударений мелющих тел и истиранием. Корпус устанавливается на пружинящие опоры (рессоры или цилиндрические пружины) 4 и деревянные подкладки, предотвращающие передачу вибраций основанию мельницы.

Вибрационные мельницы используют для сухого и мокрого измельчения периодическим и непрерывным способами. Применение вибрационных мельниц наиболее эффективно для сверхтонкого измельчения материалов небольшой твердости с размерами зерен от 1-2 мм до менее 60 мк. Вибрационные мельницы можно использовать и для тонкого измельчения, но при этом их эффективность не превышает эффективности обычных шаровых мельниц.

По сравнению с шаровыми барабанными мельницами вибрационные мельницы обладают большими энергонапряженностью и производительностью (в расчете на единицу объема барабана). Высокая энергонапряженность при малой внешней поверхности корпуса вибрационной мельницы приводит к сильному повышению температуры внутри нее. Поэтому вибрационные мельницы не применимы для измельчения материалов с низкими температурами размягчения и плавления.

И змельчение

в вибрационных мельницах имеет ряд

существенных достоинств. Вследствие

интенсивного ударно-истирающего

воздействия на материал весьма быстро

достигается высокая дисперсность

продукта измельчения. Частицы материала

в мельнице вибрируют во взвешенном

состоянии, не слипаются и не спрессовываются.

Этим обеспечивается большая однородность

размеров частиц измельченного материала.

змельчение

в вибрационных мельницах имеет ряд

существенных достоинств. Вследствие

интенсивного ударно-истирающего

воздействия на материал весьма быстро

достигается высокая дисперсность

продукта измельчения. Частицы материала

в мельнице вибрируют во взвешенном

состоянии, не слипаются и не спрессовываются.

Этим обеспечивается большая однородность

размеров частиц измельченного материала.

Относительно низкая производительность (корпус примерно на 80% заполнен мелющими телами), быстрый износ мелющих тел, тяжелые условия работы (вибрация) подшипников невыгодно отличают вибрационные мельницы от мельниц других типов для сверхтонкого измельчения.

Струйные мельницы. В струйных мельницах энергия, необходимая для измельчения материала, сообщается струей энергоносителя (воздуха, перегретого пара, инертного газа), подаваемой из сопел со звуковыми и сверхзвуковыми скоростями.

Для сверхтонкого измельчения применяются струйные мельницы с плоской и трубчатой помольными камерами.

В мельнице с плоской помольной камерой (рис. VIII-17) энергоноситель из распределительного коллектора 1 через сопла 2 отдельными струями поступает в помольно-разделительную камеру 3.

Оси сопел расположены под некоторым углом относительно соответствующих радиусов камеры, вследствие чего струи газа пересекаются, образуя вокруг вертикальной оси камеры вращающийся с окружной скоростью 100-150 м/сек многоугольник. Материал на измельчение подается инжектором 4, увлекается струями газа, получает ускорение и измельчается под действием многократных соударений и частично истиранием частиц в точках пересечения струй. По мере уменьшения размера и массы частицы испытывают все меньшее воздействие центробежной силы инерции во вращающемся потоке и, измельчившись до определенного размера, попадают вместе с газовым потоком в кольцевую щель между трубами 5 и 6. В поле центробежных сил, возникающих в нисходящем вихревом потоке в трубе 6, около 80% частиц осаждаются на внутренней поверхности трубы и удаляются в приемник 7. Наиболее мелкие частицы, составляющие —20%, уносятся по трубе 5 и улавливаются в дополнительных циклонах и матерчатых фильтрах (на рисунке XVIII-17 не показаны).

М ельница

с вертикальной трубчатой помольной

камерой

(рис. VIII-18)

представляет собой замкнутый трубчатый

контур 1, в нижнюю часть которого через

систему сопел 2 поступает энергоноситель.

Материал на измельчение подается с

помощью инжектора 3. Сопла устанавливают

попарно таким образом, чтобы каждая

пара струй пересекалась в вертикальной

плоскости на некотором расстоянии от

противоположной стенки трубы.

ельница

с вертикальной трубчатой помольной

камерой

(рис. VIII-18)

представляет собой замкнутый трубчатый

контур 1, в нижнюю часть которого через

систему сопел 2 поступает энергоноситель.

Материал на измельчение подается с

помощью инжектора 3. Сопла устанавливают

попарно таким образом, чтобы каждая

пара струй пересекалась в вертикальной

плоскости на некотором расстоянии от

противоположной стенки трубы.

Для создания дополнительной циркуляции газа сопла располагают под некоторым углом к вертикальной плоскости. Как и в плоской помольной камере, материал измельчается при многократных соударениях частиц в точках пересечения струй и в общем вихревом потоке. Разделение измельченного материала по крупности частиц происходит в поле центробежных сил при поворотах потока в коленах 4 и 5 трубы. Крупные частицы отбрасываются к внешней стенке трубы и по правой вертикальной трубе вновь попадают в зону измельчения. Мелкие частицы, движущиеся у внутренней стенки трубы, выходят вместе с энергоносителем через жалюзи инерционного пылеразделителя в трубу 7 и далее во внешнюю систему улавливания (циклоны и матерчатый фильтр). В пылеразделителе крупные частицы, обладающие относительно большей кинетической энергией, отражаются лопатками жалюзей, а более мелкие частицы проходят между лопатками вместе с уходящим газовым потоком. По сравнению с мельницами с плоской камерой в трубчатых мельницах достигается большая однородность измельченного продукта.

Достоинства струйных мельниц: высокая энергонапряженность и эффективность измельчения, отсутствие вращающихся деталей и мелющих тел, возможность сочетания помола и классификации с сушкой, окислением, восстановлением и другими технологическими процессами. Недостатки: большой расход энергоносителя и, следовательно, высокая энергоемкость процессов, необходимость равномерного питания материалом и поддерживания постоянного аэродинамического режима работы мельницы.

Струйные мельницы, как весьма энергоемкие аппараты, применяют в основном для сверхтонкого измельчения дорогостоящих продуктов (например, двуокиси титана, карбида кремния, капрона и др.). В этом случае затраты на измельчение не сказываются заметно на стоимости продукта.

Коллоидные мельницы. В коллоидных мельницах, применяемых в основном для мокрого сверхтонкого измельчения, материал измельчается в весьма малом (до 0.05 мм) зазоре между быстро вращающимися (с окружной скоростью до 100 м/сек) дисковым ротором и неподвижным корпусом (статором). В вихревом потоке, образующемся в этом зазоре, частицы материала вращаются вокруг собственных осей с такими скоростями, что центробежные силы разрывают их.