- •Греческий алфавит

- •Содержание

- •Лекция 1

- •I. Общие сведения

- •I. Общие сведения

- •1. Предмет курса «Процессы и аппараты»

- •2. Возникновение и развитие науки о процессах и аппаратах

- •3. Классификация основных процессов

- •4. Общие принципы анализа и расчета процессов и аппаратов

- •5. Различные системы единиц измерения физических величин

- •Лекция 2 Гидромеханические процессы.

- •II. Основы гидравлики. Общие вопросы прикладной гидравлики в химической аппаратуре

- •II. Основы гидравлики. Общие вопросы прикладной гидравлики в химической аппаратуре

- •1. Основные определения

- •2. Некоторые физические свойства жидкостей

- •Гидромеханические процессы. А. Гидростатика

- •3. Дифференциальные уравнения равновесия Эйлера

- •4. Основное уравнение гидростатики

- •5. Некоторые практические приложения основного уравнения гидростатики

- •Лекция 3 гидромеханические процессы.

- •Б. Гидродинамика

- •1. Основные характеристики движения жидкостей

- •2. Уравнение неразрывности (сплошности) потока

- •3. Дифференциальные уравнения движения Эйлера

- •4. Дифференциальные уравнения движения Навье-Стокса

- •5. Уравнение Бернулли

- •6. Некоторые практические приложения уравнения Бернулли

- •7. Движение тел в жидкостях

- •8. Движение жидкостей через неподвижные зернистые и пористые слои

- •9. Гидродинамика кипящих (псевдоожиженных) зернистых слоев

- •10. Элементы гидродинамики двухфазных потоков

- •11. Структура потоков и распределение времени пребывания жидкости в аппаратах

- •Лекция 4

- •III. Перемещение жидкостей

- •III. Перемещение жидкостей

- •1. Объемные насосы

- •2. Конструкция объемных насосов

- •3. Центробежные насосы

- •4. Конструкция центробежных насосов

- •1 Корпус, 2 – крышка, 3 – рабочее колесо, 4 – втулка корпуса,

- •5. Насосы других типов. Сифоны

- •Лекция 5

- •2. Поршневые компрессоры

- •3. Ротационные компрессоры и газодувки

- •4. Центробежные машины

- •5. Осевые вентиляторы и компрессоры

- •6. Винтовые компрессоры

- •7. Вакуум-насосы

- •8. Сравнение и области применения компрессорных машин различных типов

- •Лекция 6

- •V. Разделение неоднородных систем

- •V. Разделение неоднородных систем

- •1. Неоднородные системы и методы их разделения

- •Разделение жидких систем

- •2. Материальный баланс процесса разделения

- •А. Отстаивание

- •3. Скорость стесненного осаждения (отстаивания)

- •4. Отстойники

- •Б. Фильтрование

- •6. Общие сведения

- •6. Фильтровальные перегородки

- •7. Устройство фильтров

- •Лекция 7

- •VI. Перемешивание в жидких средах

- •В. Центрифугирование

- •1. Основные положения

- •2. Устройство центрифуг

- •Г. Разделение газовых систем (очистка газов)

- •1. Общие сведения

- •2. Гравитационная очистка газов

- •3. Очистка газов под действием инерционных и центробежных сил

- •4. Очистка газов фильтрованием

- •5. Мокрая очистка газов

- •6. Электрическая очистка газов

- •VI. Перемешивание в жидких средах

- •1. Общие сведения

- •2. Механическое перемешивание

- •3. Механические перемешивающие устройства

- •Лекция 8 кристаллизация

- •VII. Кристаллизация

- •1, Общие сведения

- •2. Устройство кристаллизаторов

- •Лекция 9

- •А. Крупное дробление

- •2. Щековые дробилки

- •3. Конусные дробилки

- •Б. Среднее и мелкое дробление

- •4. Валковые дробилки

- •5. Ударно-центробежные дробилки

- •В. Тонкое измельчение

- •6. Барабанные мельницы

- •7. Кольцевые мельницы

- •Г. Сверхтонкое измельчение

- •8. Мельницы для сверхтонкого измельчения

- •Некоторые другие методы разрушения твердых материалов

- •Лекция 10

- •1. Грохочение

- •Гидравлическая классификация и воздушная сепарация

- •X. Смешение твердых материалов

- •Дозирование твердых материалов

- •1. Бункеры и затворы к ним

- •2. Питатели

- •Питатели с тяговыми органами

- •Питатели с колебательным движением

- •Вращающиеся питатели

- •3. Дозаторы

- •Автоматические весы

- •Весовые ленточные дозаторы

- •Литература

Лекция 8 кристаллизация

VII. Кристаллизация

1. Общие сведения

2. Устройство кристаллизаторов

1, Общие сведения

Кристаллизацией называют выделение твердой фазы в виде кристаллов главным образом из растворов и расплавов. Кристаллы представляют собой однородные твердые тела различной геометрической формы, ограниченные плоскими гранями. Каждому химическому соединению обычно соответствует одна или несколько кристаллических форм, отличающихся положением и числом осей симметрии. Явление образования нескольких кристаллических форм у данного химического соединения носит название полиморфизма. Кристаллы, включающие молекулы воды, называют кристаллогидратами, причем в зависимости от условий проведения процесса кристаллизации одно и то же вещество может кристаллизоваться с разным числом молекул воды.

В химической технологии процессы кристаллизации широко используют для получения в чистом виде различных веществ. Осуществляемое в промышленном масштабе одновременное получение большого числа кристаллов носит название массовой кристаллизации.

Массовую кристаллизацию обычно проводят из водных растворов, понижая растворимость кристаллизуемого вещества за счет изменения температуры раствора или удаления части растворителя. В ряде случаев кристаллизацию ведут из растворов органических веществ (спиртов, эфиров, углеводородов и др.).

Кристаллизацию из расплавов осуществляют путем их охлаждения.

Кристаллы можно получать также возгонкой и последующим охлаждением образующегося пара при температуре ниже температуры «тройной» точки.

В производственных условиях процесс кристаллизации состоит из следующих операций: собственно кристаллизации, отделения кристаллов от маточных растворов, перекристаллизации (в случае необходимости), промывки и сушки кристаллов.

2. Устройство кристаллизаторов

По принципу действия различают следующие типы промышленных кристаллизаторов:

кристаллизаторы с удалением части растворителя;

кристаллизаторы с охлаждением раствора;

вакуум-кристаллизаторы;

кристаллизаторы с псевдоожиженным слоем.

Кристаллизаторы с удалением части растворителя. Как было указано, наиболее распространенным способом удаления части растворителя является выпаривание. Появление в растворе кристаллов и создание условий для их роста требуют внесения некоторых изменений в конструкцию обычных выпарных аппаратов.

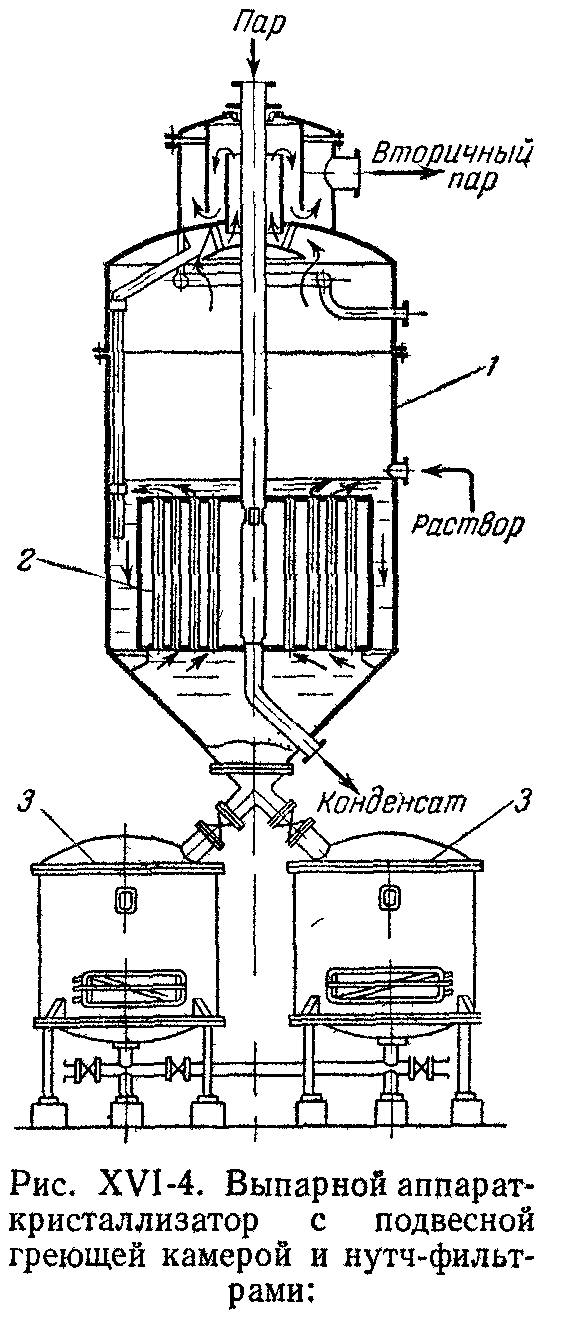

Н а

рис.VII-1

изображен выпарной аппарат-кристаллизатор

с подвесной нагревательной камерой

и двумя работающими поочередно

нутч-фильтрами для отделения кристаллов

от маточного раствора.

а

рис.VII-1

изображен выпарной аппарат-кристаллизатор

с подвесной нагревательной камерой

и двумя работающими поочередно

нутч-фильтрами для отделения кристаллов

от маточного раствора.

Выпарной аппарат-кристаллизатор с выносной нагревательной камерой и сборником кристаллов показан на рис. VII-2.

Н

VII-1

Для снижения расхода тепла процесс осуществляют в многокорпусных установках. При выпаривании с одновременной кристаллизацией удобнее использовать параллельное питание исходным раствором с выводом суспензии из каждого корпуса. При этом отсутствуют переточные трубопроводы из корпуса в корпус и устраняется возможность их засорения кристаллами.

П рямоточная

схема многокорпусного выпаривания для

кристаллизации растворов нежелательна,

так как постепенное снижение температуры

раствора при переходе из корпуса в

корпус может вызвать преждевременную

кристаллизацию и засорение трубопроводов.

Противоток применяют в случае, если

раствор поступает на выпаривание

сильно разбавленным. В первых корпусах

по ходу раствора его выпаривают и только

в последнем корпусе, обогреваемом

первичным паром с наиболее высокой

температурой, кристаллизуют. Особенно

рекомендуется такая схема при

переработке солей с отрицательной

растворимостью. Высокая температура

раствора в последнем по ходу раствора

корпусе способствует более полному

осаждению кристаллов.

рямоточная

схема многокорпусного выпаривания для

кристаллизации растворов нежелательна,

так как постепенное снижение температуры

раствора при переходе из корпуса в

корпус может вызвать преждевременную

кристаллизацию и засорение трубопроводов.

Противоток применяют в случае, если

раствор поступает на выпаривание

сильно разбавленным. В первых корпусах

по ходу раствора его выпаривают и только

в последнем корпусе, обогреваемом

первичным паром с наиболее высокой

температурой, кристаллизуют. Особенно

рекомендуется такая схема при

переработке солей с отрицательной

растворимостью. Высокая температура

раствора в последнем по ходу раствора

корпусе способствует более полному

осаждению кристаллов.

Кристаллизаторы с охлаждением раствора. Простейшие кристаллизаторы периодического действия с охлаждением раствора представляют собой цилиндрические вертикальные аппараты с охлаждающими змеевиками (или рубашками) и механическими мешалками для перемешивания раствора. С целью увеличения времени пребывания раствора в установке эти аппараты часто соединяют последовательно, располагая каскадом.

Качающиеся кристаллизаторы (рис. VII-3). Такой кристаллизатор представляет собой длинное неглубокое открытое корыто 1, укрепленное на круглых бандажах 2, которые опираются на ролики 5. Корыто установлено с небольшим наклоном вдоль его продольной оси. Посредством специального привода (на рисунке не показан) корыто может медленно качаться на опорных роликах.

Р аствор

подают в корыто вблизи его верхнего

конца; медленно протекая по корыту,

он охлаждается вследствие потери тепла

в окружающую среду и частичного испарения.

При медленном движении и охлаждении

раствора скорбеть образования зародышей

снижается. Кристаллы растут медленно,

получаются крупными, размером от 3-5 до

10-25мм.

Механическое истирание кристаллов

при перемешивании почти устранено;

стенки аппарата не инкрустируются.

Выгрузка кристаллов и маточного раствора

производится в нижнем конце корыта.

Длина применяемых аппаратов— до 15

м,

ширина — до 1.5 м.

аствор

подают в корыто вблизи его верхнего

конца; медленно протекая по корыту,

он охлаждается вследствие потери тепла

в окружающую среду и частичного испарения.

При медленном движении и охлаждении

раствора скорбеть образования зародышей

снижается. Кристаллы растут медленно,

получаются крупными, размером от 3-5 до

10-25мм.

Механическое истирание кристаллов

при перемешивании почти устранено;

стенки аппарата не инкрустируются.

Выгрузка кристаллов и маточного раствора

производится в нижнем конце корыта.

Длина применяемых аппаратов— до 15

м,

ширина — до 1.5 м.

Более энергичное перемешивание раствора и поддержание кристаллов во взвешенном состоянии достигается в кристаллизаторах шнекового типа.

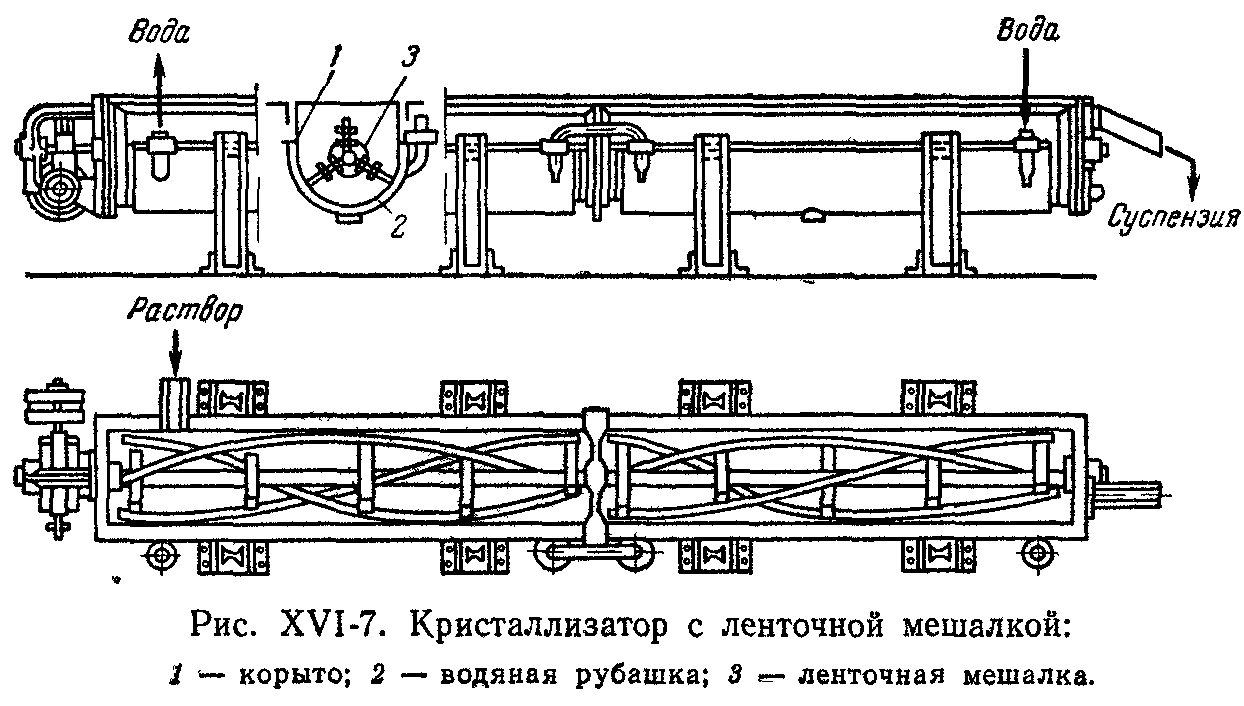

Шнековые кристаллизаторы. Кристаллизатор шнекового типа — это горизонтальное неподвижное закрытое корыто с водяной рубашкой, внутри которого вращается ленточная или шнековая мешалка. Она не только перемещает образующиеся кристаллы к месту выгрузки, но и поддерживает их во взвешенном состоянии, что способствует свободному и равномерному росту кристаллов.

На рис. VII-4 показан кристаллизатор с ленточной мешалкой. В корыте 1 с водяной рубашкой 2 медленно вращается спиралевидная мешалка 3 из металлических полос.

Охлаждающая вода в рубашке движется противотоком к раствору. В отличив от ленточных собственно шнековые кристаллизаторы имеют мешалку в виде бесконечного винта — шнека. Средний размер кристаллов не превышает 0.5-0.6 мм. Для получения более крупных кристаллов иногда применяют воздушное охлаждение. В данном случае аппараты выполняют без рубашек, открытыми. Однако это сильно снижает их производительность.

VII-4

Недостатки кристаллизаторов шнекового типа: наличие движущихся частей; возможность заклинивания мешалки; нежелательное перемешивание раствора вдоль оси аппарата. Эти кристаллизаторы довольно широко распространены вследствие простоты устройства и обслуживания, а также надежности в работе. Для экономии производственных площадей их устанавливают друг над другом, соединяя последовательно.

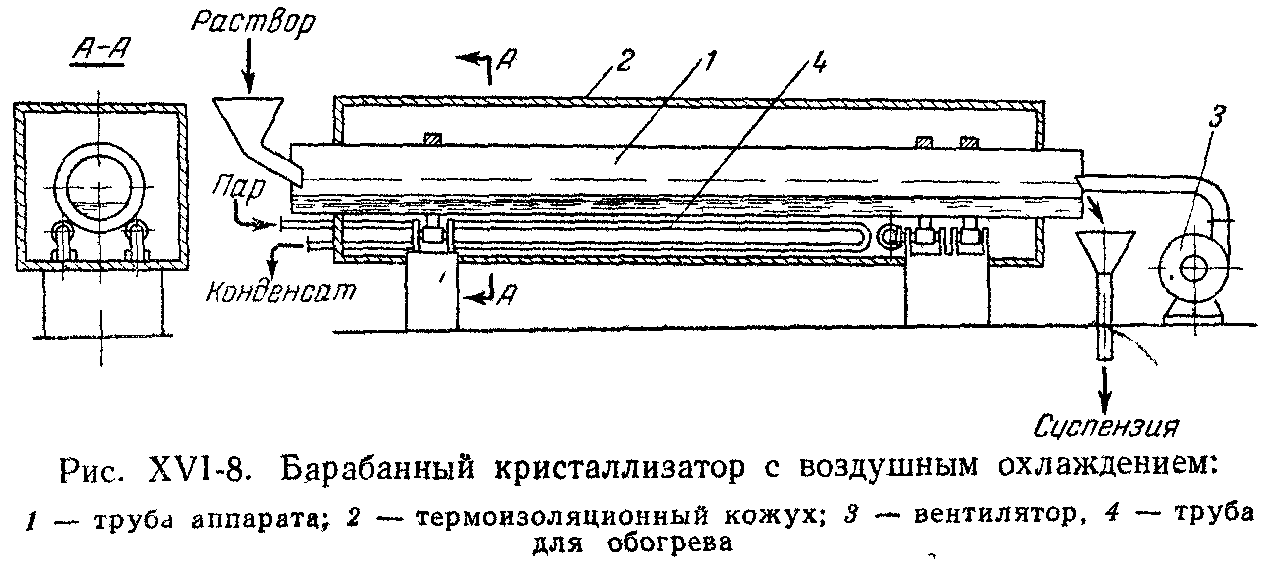

Барабанные кристаллизаторы. Эти кристаллизаторы имеют воздушное или водяное охлаждение.

VII-5

Кристаллизаторы с воздушным охлаждением (рис. VII-5). Основная часть аппарата — слегка наклонная вращающаяся от привода труба 1, заключенная в кожух 2. Раствор поступает с верхнего конца трубы, а кристаллы выгружаются из ее нижнего конца. Воздух, подаваемый вентилятором 3, движется над раствором противотоком к направлению движения раствора. При вращении трубы раствор смачивает стенки аппарата, что увеличивает поверхность испарения. При воздушном охлаждении тепло от раствора отнимается довольно медленно, и кристаллы получаются более крупными, чем при водяном охлаждении, но при этом снижается производительность аппарата. Для предотвращения образования кристаллов на стенках барабана его покрывают снаружи тепловой изоляцией или помещают в обогреваемый кожух (трубы для обогрева 4). Средний расход воздуха составляет приблизительно 20 м3 на 1 кг кристаллов.

Кристаллизаторы с водяным охлаждением. По своей конструкции эти аппараты аналогичны барабанным кристаллизаторам с воздушным охлаждением. Раствор охлаждают через рубашку водой значительно быстрее, чем воздухом. Расход воды составляет 3-5 м2 на 1 м3 охлаждаемого раствора.

В альцовые

кристаллизаторы.

Аппарат представляет собой горизонтальный

вращающийся охлаждаемый изнутри

металлический барабан 1 (рис. VII-6).

Он частично погружен в корыто 2 с

кристаллизуемым раствором. Во

избежание преждевременной кристаллизации

корыто обогревается. Через полые валы

3, которые вращаются вместе с барабаном,

внутрь последнего поступает и удаляется

с противоположного конца охлаждающая

вода, иногда холодильные рассолы. Валы

соединены с неподвижными трубопроводами

при помощи сальниковых уплотнений.

За один оборот барабана и его поверхности

образуется плотный тонкий слой кристаллов,

которые снимаются с барабана ножом 4.

альцовые

кристаллизаторы.

Аппарат представляет собой горизонтальный

вращающийся охлаждаемый изнутри

металлический барабан 1 (рис. VII-6).

Он частично погружен в корыто 2 с

кристаллизуемым раствором. Во

избежание преждевременной кристаллизации

корыто обогревается. Через полые валы

3, которые вращаются вместе с барабаном,

внутрь последнего поступает и удаляется

с противоположного конца охлаждающая

вода, иногда холодильные рассолы. Валы

соединены с неподвижными трубопроводами

при помощи сальниковых уплотнений.

За один оборот барабана и его поверхности

образуется плотный тонкий слой кристаллов,

которые снимаются с барабана ножом 4.

Вальцовые кристаллизаторы применяют главным образом для кристаллизации из расплавов или растворов, содержащих небольшие количества маточного раствора.

Помимо свойств кристаллизуемого материала и скорости охлаждения производительность вальцовых кристаллизаторов зависит от времени прохождения барабана через раствор, что, в свою очередь, определяется скоростью вращения и степенью погружения барабана. Скорость вращения барабана колеблется от 0.1 до 1 м/сек.

В вальцовых кристаллизаторах продукт из-за быстрого охлаждения получается мелкокристаллическим. Кроме того, кристаллы, образующиеся из, расплавов, содержат все примеси, находящиеся в исходном расплаве. Это ограничивает область применения вальцовых кристаллизаторов.

Вакуум-кристаллизаторы. Эти кристаллизаторы не имеют охлаждающих устройств. Поэтому их можно изготовлять из коррозионностойких материалов с низкой теплопроводностью (например, из керамики, кислотоупорного чугуна и др.).

Однокорпусные вакуум-кристаллизаторы обычно представляют собой вертикальные аппараты цилиндрической формы с рамной или якорной мешалкой. Перемешивание раствора препятствует отложению кристаллов на стенках аппарата и ускоряет снижение концентрации раствора. Отсасывание и конденсация паров растворителя осуществляются с помощью конденсатора или пароструйного насоса, присоединенного к верхней части аппарата.

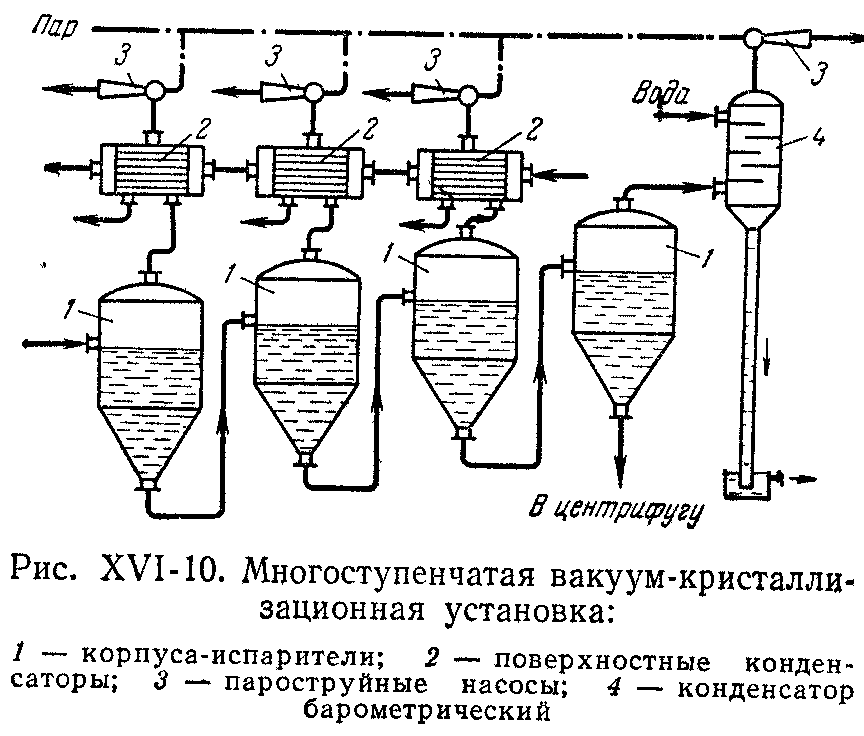

Значительно более экономичны многоступенчатые вакуум-выпарные аппараты, состоящие обычно из 3-4 ступеней. Наибольшее разрежение поддерживают в последней ступени. Вследствие меньшего разрежения в остальных ступенях в них снижаются скорости испарения растворителя и роста кристаллов; вместе с тем увеличиваются размеры кристаллов.

На рис. VII-7 показана схема многокорпусной вакуум-кристаллизационной установки, в которой раствор из каждого нижерасположенного корпуса под действием разрежения засасывается в вышерасположенный корпус. Каждый корпус имеет поверхностный конденсатор и пароструйный насос. Разрежение в последнем корпусе создается с помощью барометрического конденсатора, а неконденсируемые газы удаляются посредством эжектора. Поверхностные конденсаторы охлаждаются вместо воды исходным раствором; одновременно они служат подогревателями исходного раствора. Выгрузку суспензии производят из последнего корпуса.

VII-7

Вакуум-кристаллизаторы имеют большую производительность и широко используются в крупнотоннажных производствах. Современные промышленные вакуум-кристаллизаторы оборудуют системами автоматического регулирования (САР) конденсационных установок.

При вакуум-кристаллизации обычно образуются мелкие кристаллы (со средним размером не более 0.1-0.15 мм). Применение вакуум-кристаллизаторов с принудительной циркуляцией и проведение процесса в псевдоожиженном слое позволяет получать более крупные кристаллы.

Кристаллизаторы с псевдоожиженным слоем. Кристаллизация в псевдоожиженном слое помимо увеличения скорости процесса, способствует получению однородных правильной формы кристаллов размером 1-3 мм.

Интенсивное перемешивание в условиях псевдоожижения увеличивает скорость подачи материала путем диффузии его к граням растущих кристаллов, что ускоряет их рост. При этом быстро уменьшается степень пересыщения раствора. При больших скоростях раствора, как известно, увеличивается скорость образования зародышей; это может привести к снижению размеров кристаллов. При одинаковых температурах и гидродинамических условиях с уменьшением степени пересыщения скорость роста кристаллов возрастает в большей степени, чем скорость образования зародышей. Обычно таким способом осуществляют кристаллизацию относительно слабо пересыщенных растворов вблизи нижней границы метастабильной области, регулируя степень пересыщения, температуру, соотношение количеств кристаллов и раствора, а также время пребывания кристаллов в аппарате. Крупные кристаллы осаждаются на дно, а более мелкие кристаллы продолжают расти в псевдоожиженном слое. Часть мелких кристаллов и зародышей потоком раствора выносится из аппарата. Это увеличивает средний размер получаемых кристаллов.

Кристаллизация в псевдоожиженном слое проводится или с удалением части растворителя испарением или с охлаждением раствора до его пересыщения.

В ыпарной

аппарат-кристаллизатор с псевдоожиженным

слоем показан на рис.VII-8.

Исходный раствор смешивается с поступающим

по трубе 7 маточным раствором, насосом

4 прокачивается через нагревательную

камеру 1 и по трубе 5 поступает в

расширяющуюся кверху трубу вскипания

8. После энергичного парообразования

пересыщенный раствор по трубе 6 опускается

в нижнюю часть корпуса кристаллизатора.

Здесь происходят (во взвешенном

состоянии) образование и рост кристаллов.

Более крупные кристаллы оседают на дно

и отводятся снизу аппарата, а мелкие

кристаллы удаляются через сборник 9. Во

избежание накопления загрязнений часть

мелких кристаллов удаляют из аппарата

через фонарь 10.

ыпарной

аппарат-кристаллизатор с псевдоожиженным

слоем показан на рис.VII-8.

Исходный раствор смешивается с поступающим

по трубе 7 маточным раствором, насосом

4 прокачивается через нагревательную

камеру 1 и по трубе 5 поступает в

расширяющуюся кверху трубу вскипания

8. После энергичного парообразования

пересыщенный раствор по трубе 6 опускается

в нижнюю часть корпуса кристаллизатора.

Здесь происходят (во взвешенном

состоянии) образование и рост кристаллов.

Более крупные кристаллы оседают на дно

и отводятся снизу аппарата, а мелкие

кристаллы удаляются через сборник 9. Во

избежание накопления загрязнений часть

мелких кристаллов удаляют из аппарата

через фонарь 10.

В этих аппаратах кристаллизации подвергают растворы с небольшой степенью пересыщения, поэтому производительность кристаллизаторов такого типа невелика. Основное их достоинство — получение крупных (не более 2 мм) кристаллов веществ с отрицательной растворимостью.

Кристаллизаторы с охлаждением раствора аналогичны выпарным аппаратам-кристаллизаторам с псевдоожиженным слоем, в них по межтрубному пространству камеры 1 движется охлаждающая вода.