- •Греческий алфавит

- •Содержание

- •Лекция 1

- •I. Общие сведения

- •I. Общие сведения

- •1. Предмет курса «Процессы и аппараты»

- •2. Возникновение и развитие науки о процессах и аппаратах

- •3. Классификация основных процессов

- •4. Общие принципы анализа и расчета процессов и аппаратов

- •5. Различные системы единиц измерения физических величин

- •Лекция 2 Гидромеханические процессы.

- •II. Основы гидравлики. Общие вопросы прикладной гидравлики в химической аппаратуре

- •II. Основы гидравлики. Общие вопросы прикладной гидравлики в химической аппаратуре

- •1. Основные определения

- •2. Некоторые физические свойства жидкостей

- •Гидромеханические процессы. А. Гидростатика

- •3. Дифференциальные уравнения равновесия Эйлера

- •4. Основное уравнение гидростатики

- •5. Некоторые практические приложения основного уравнения гидростатики

- •Лекция 3 гидромеханические процессы.

- •Б. Гидродинамика

- •1. Основные характеристики движения жидкостей

- •2. Уравнение неразрывности (сплошности) потока

- •3. Дифференциальные уравнения движения Эйлера

- •4. Дифференциальные уравнения движения Навье-Стокса

- •5. Уравнение Бернулли

- •6. Некоторые практические приложения уравнения Бернулли

- •7. Движение тел в жидкостях

- •8. Движение жидкостей через неподвижные зернистые и пористые слои

- •9. Гидродинамика кипящих (псевдоожиженных) зернистых слоев

- •10. Элементы гидродинамики двухфазных потоков

- •11. Структура потоков и распределение времени пребывания жидкости в аппаратах

- •Лекция 4

- •III. Перемещение жидкостей

- •III. Перемещение жидкостей

- •1. Объемные насосы

- •2. Конструкция объемных насосов

- •3. Центробежные насосы

- •4. Конструкция центробежных насосов

- •1 Корпус, 2 – крышка, 3 – рабочее колесо, 4 – втулка корпуса,

- •5. Насосы других типов. Сифоны

- •Лекция 5

- •2. Поршневые компрессоры

- •3. Ротационные компрессоры и газодувки

- •4. Центробежные машины

- •5. Осевые вентиляторы и компрессоры

- •6. Винтовые компрессоры

- •7. Вакуум-насосы

- •8. Сравнение и области применения компрессорных машин различных типов

- •Лекция 6

- •V. Разделение неоднородных систем

- •V. Разделение неоднородных систем

- •1. Неоднородные системы и методы их разделения

- •Разделение жидких систем

- •2. Материальный баланс процесса разделения

- •А. Отстаивание

- •3. Скорость стесненного осаждения (отстаивания)

- •4. Отстойники

- •Б. Фильтрование

- •6. Общие сведения

- •6. Фильтровальные перегородки

- •7. Устройство фильтров

- •Лекция 7

- •VI. Перемешивание в жидких средах

- •В. Центрифугирование

- •1. Основные положения

- •2. Устройство центрифуг

- •Г. Разделение газовых систем (очистка газов)

- •1. Общие сведения

- •2. Гравитационная очистка газов

- •3. Очистка газов под действием инерционных и центробежных сил

- •4. Очистка газов фильтрованием

- •5. Мокрая очистка газов

- •6. Электрическая очистка газов

- •VI. Перемешивание в жидких средах

- •1. Общие сведения

- •2. Механическое перемешивание

- •3. Механические перемешивающие устройства

- •Лекция 8 кристаллизация

- •VII. Кристаллизация

- •1, Общие сведения

- •2. Устройство кристаллизаторов

- •Лекция 9

- •А. Крупное дробление

- •2. Щековые дробилки

- •3. Конусные дробилки

- •Б. Среднее и мелкое дробление

- •4. Валковые дробилки

- •5. Ударно-центробежные дробилки

- •В. Тонкое измельчение

- •6. Барабанные мельницы

- •7. Кольцевые мельницы

- •Г. Сверхтонкое измельчение

- •8. Мельницы для сверхтонкого измельчения

- •Некоторые другие методы разрушения твердых материалов

- •Лекция 10

- •1. Грохочение

- •Гидравлическая классификация и воздушная сепарация

- •X. Смешение твердых материалов

- •Дозирование твердых материалов

- •1. Бункеры и затворы к ним

- •2. Питатели

- •Питатели с тяговыми органами

- •Питатели с колебательным движением

- •Вращающиеся питатели

- •3. Дозаторы

- •Автоматические весы

- •Весовые ленточные дозаторы

- •Литература

4. Центробежные машины

Принцип действия и теория центробежных машин для сжатия и перемещения газов аналогичны принципу действия и теории центробежных насосов

Вентиляторы. Центробежные вентиляторы условно делятся на вентиляторы низкого давления (р < 103 н/м2), среднего давления (р ~ 103 — 3·103 н/м2) и высокого давления (р = 3103 — 104 н/м2).

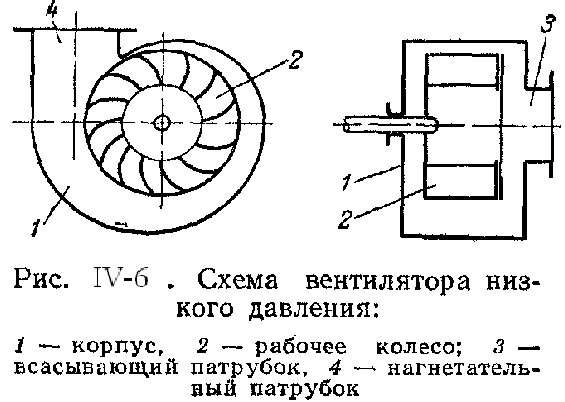

В спиралеобразном корпусе 1 вентилятора (рис. IV-6) вращается рабочее колесо (барабан) 2 с большим числом лопаток. Отношение ширины лопатки к ее длине зависит от развиваемого давления и является наименьшим для вентиляторов высокого давления. Газ поступает по оси вентилятора через патрубок 5 и удаляется из корпуса через нагнетательный патрубок 4.

Л опатки

вентиляторов обычно выполняют

загнутыми вперед (уголР2

> 90°), или

загнутыми назад (Р2

< 90°) по направлению вращения колеса.

При лопатках, загнутых вперед, заданный

напор получают при меньшей окружной

скорости колеса, соответственно — при

меньшем его диаметре, чем при лопатках

загнутых назад; однако гидравлическое

сопротивление последних ниже.

опатки

вентиляторов обычно выполняют

загнутыми вперед (уголР2

> 90°), или

загнутыми назад (Р2

< 90°) по направлению вращения колеса.

При лопатках, загнутых вперед, заданный

напор получают при меньшей окружной

скорости колеса, соответственно — при

меньшем его диаметре, чем при лопатках

загнутых назад; однако гидравлическое

сопротивление последних ниже.

Рабочие колеса вентиляторов низкого и среднего давления, обладающих большими производительностями, имеют относительно большую ширину. Для того чтобы обеспечить прочность и жесткость широких колес, окружную скорость их необходимо ограничить (не более 30-50 м/сек). Поэтому рабочие колеса таких вентиляторов изготавливают с лопатками, загнутыми вперед (2 = 120-150°), не считаясь с понижением гидравлического к. п. д. г вентилятора.

У вентиляторов высокого давления, обладающих меньшей производительностью, ширина колес относительно невелика. Поэтому их лопатки обычно загнуты назад.

Характеристики центробежных вентиляторов, как и других центробежных машин для перемещения и сжатия газов, подобны характеристикам центробежных насосов (рис. III-6), а зависимость производительности, напора и мощности от числа оборотов выражается соответствующими уравнениями. Рабочий режим устанавливается по точке пересечения характеристики центробежного вентилятора с характеристикой сети (рис. III-8).

Т урбогазодувки.

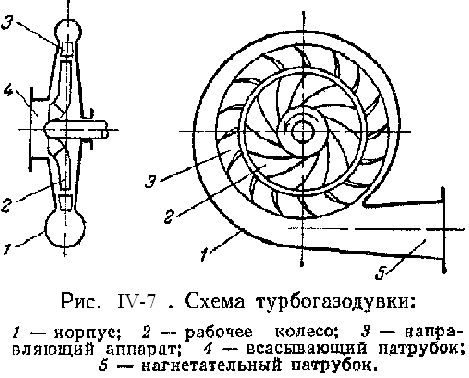

В корпусе 1 турбогазодувки (рис. IV-7)

вращается рабочее колесо 2 с лопатками,

подобными лопаткам центробежного

насоса. Колесо обычно помещают внутри

направляющего аппарата 3, в котором

происходит преобразование кинетической

энергии газа в потенциальную энергию

давления. Направляющий аппарат

представляет собой два кольцевых диска,

соединенных между собой лопатками с

наклоном, противоположным наклону

лопаток рабочего колеса. Газ поступает

в турбогазодувку через патрубок 4 и

выходит из нагнетательного патрубка

5.

урбогазодувки.

В корпусе 1 турбогазодувки (рис. IV-7)

вращается рабочее колесо 2 с лопатками,

подобными лопаткам центробежного

насоса. Колесо обычно помещают внутри

направляющего аппарата 3, в котором

происходит преобразование кинетической

энергии газа в потенциальную энергию

давления. Направляющий аппарат

представляет собой два кольцевых диска,

соединенных между собой лопатками с

наклоном, противоположным наклону

лопаток рабочего колеса. Газ поступает

в турбогазодувку через патрубок 4 и

выходит из нагнетательного патрубка

5.

Одноступенчатые турбогазодувки имеют на валу одно рабочее колесо. Если на валу турбогазодувки установлены несколько колес, то такие турбогазодувки называются многоступенчатыми.

Многоступенчатая турбогазодувка (рис. IV-8) имеет в корпусе 1 несколько (обычно 3-4) рабочих колес 2. Газ, пройдя через первое колесо, поступает в направляющий аппарат 3 и обратный канал 4, по которому подводится к следующему колесу. Обратный канал 4 снабжен неподвижными направляющими ребрами, посредством которых газу сообщаются заданное направление и скорость.

Диаметры рабочих колес многоступенчатой турбогазодувки постоянны, но ширину их в соответствии с изменением объема газа при сжатии уменьшают в направлении от первого колеса к последнему. Таким путем достигается возможность сжатия газа в каждой последующей ступени без изменения скорости вращения и формы лопаток рабочих колес.

Степень сжатия в турбогазодувках не превышает 3-3.5, поэтому газ в турбогазодувках не охлаждают.

Индикаторную диаграмму турбогазодувки (так же как ротационного компрессора и турбокомпрессора) снять невозможно, поэтому мощность таких машин определяют по соответствующему уравнению.

Теоретически процесс сжатия в неохлаждаемой турбогазодувке близок к адиабатическому (линия АВ на диаграмме Т—S, рис. IV-9). Вследствие потерь энергии на трение газа в каналах рабочего колеса и направляющем аппарате фактически затрачиваемая энергия будет больше. Энергия, расходуемая на преодоление трения газа, практически полностью переходит в тепло, поэтому температура газа Т′2 в конце сжатия будет несколько выше, чем температура Т2, соответствующая адиабатическому процессу. Действительно процесс сжатия от давления р1 до давления р2 изобразится линией АС, расположенной справа от адиабаты.