1381-metallurgicheskie-pod-emno-transportnye-mashiny-konveyery-2mb

.pdf

Если давление рл выше допускаемого значения, то следует увели- чить один или несколько параметров: диаметр барабана Dбп, ширину ленты B, угол обхвата α, число приводов.

4.5. Натяжные, отклоняющие и тормозные устройства

Натяжное устройство предназначено для создания и поддержа- ния в заданных пределах натяжения ленты, обеспечивающего необ- ходимое сцепление ленты с приводным барабаном и ограничиваю- щего ее провисание между роликоопорами.

Как правило, натяжное устройство устанавливают на участках конвейера с минимальным натяжением ленты, что позволяет снизить усилие натяжения и, следовательно, уменьшить массу и габариты устройства. Однако в конвейерах большой длины натяжное устрой- ство и привод часто объединяют в один узел, что обусловлено удоб- ством технического обслуживания и ремонта.

По принципу действия натяжные устройства разделяются на гру- зовые, механические, гидравлические и пневматические.

В грузовом (хвостовом) натяжном устройстве (рис. 4.11, а)

натяжной барабан 3 автоматически поддерживает постоянное натя- жение ленты с помощью груза 1, соединенного тянущим канатом 2 с тележкой 4, на которой установлена ось барабана 3.

На рис. 4.11, б показано грузовое (промежуточное) натяжное устройство с натяжным барабаном, перемещающимся по вертикали.

Рис. 4.11. Грузовые натяжные устройства: а – хвостовое; б – промежуточное

30

К недостаткам грузовых устройств относят большие габариты и большую массу груза, поэтому их обычно применяют для стацио- нарных, мощных конвейеров большой длины.

В механическом натяжном устройстве натяжение ленты про-

изводится, как правило, вручную с помощью какого-либо механизма (передачи винт – гайка, реечный механизм, лебедка и т.д.). Его не- достатком является необходимость периодического регулирования натяжения ленты по мере ее вытяжки, а достоинством – простота конструкции и компактность.

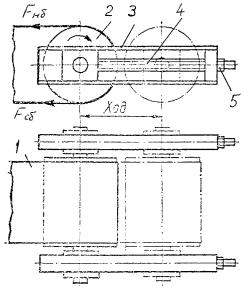

На конвейерах небольшой и средней длины (до 80 м) часто при- меняются винтовые натяжные устройства (рис. 4.12), в которых на- тяжение ленты 1 осуществляется перемещением натяжного барабана 2, вращающегося в подшипниках, установленных на ползунах, вдоль направляющих 3 с помощью винтов 4 и гаек 5.

Гидравлические и пневматические натяжные устройства на металлургических предприятиях практически не применяются.

Поскольку вытяжка ленты зависит от ее длины, то величина хода барабана натяжного устройства назначается в долях длины конвейе- ра и обычно принимается равной 1…2 % – для резинотканевых и 0,1…0,2 % – для резинотросовых лент.

Рис. 4.12. Винтовое натяжное устройство

31

Усилие, которое должно обеспечить натяжное устройство для пере- мещения натяжного барабана, при параллельных ветвях ленты равно

|

|

Fнат = Fнб + Fсб + Fплз ≈ Fнб + Fсб, |

(4.11) |

где Fнб и Fсб |

– |

натяжение набегающей на натяжной барабан и сбе- |

|

|

|

гающей с него ветвей ленты конвейера соответствен- |

|

|

|

но; |

|

Fплз |

– |

усилие сопротивления движению ползунов. |

|

Направление движения ленты изменяется с помощью отклоняю- щих устройств: концевых оборотных барабанов, отклоняющих ба- рабанов и роликовых батарей.

Отклоняющие барабаны применяются для холостой ветви кон- вейера, а также для рабочей ветви с однороликовыми опорами.

Для конвейеров с желобчатыми роликоопорами изменение на- правления движения ленты осуществляется с помощью роликовой батареи (см. рис. 4.1), состоящей из роликоопор с тремя – пятью роликами, расстояние между которыми в 2–2,5 раза меньше шага ро- ликоопор lрр на прямом участке рабочей ветви.

Чтобы исключить появление значительных дополнительных на- пряжений изгиба в ленте при ее переходе через отклоняющие уст- ройства, диаметры барабанов определяются по формулам (4.9), а ра- диусы r (м) криволинейных участков на отклоняющей роликовой батарее по следующим рекомендациям:

для выпуклого участка rвып > 12 B,

для вогнутого участка rвог > Fвог/(qг + qл),

где В |

– |

ширина ленты, м; |

Fвог |

– |

натяжение ленты перед криволинейным участком, Н; |

qг и qл |

– |

погонная сила тяжести груза и ленты, Н/м. |

Тормозные устройства применяются в наклонных ленточных конвейерах для предотвращения самопроизвольного обратного хода ленты под действием лежащего на ней груза, а в горизонтальных конвейерах – с целью уменьшения длины пробега ленты при отклю- чении приводного электродвигателя.

Наибольшее распространение получили ленточные, храповые и роликовые остановы, а для мощных конвейеров – тормоза колодоч- ного типа.

32

4.6.Загрузочные, разгрузочные

иочистные устройства

4.6.1.Загрузочные устройства

Насыпные грузы подаются на конвейерную ленту (рис. 4.13) через загрузочную воронку 2 и направляющий лоток 3, которые формиру- ют и направляют поток груза на среднюю часть ленты. Для предо- хранения передней стенки 1 от износа устанавливают защитные лис- ты из закаленной твердой стали или износостойкой резины.

Для снижения износа и повреждения ленты и роликоопор необходи- мо, чтобы скорость и направление подачи груза были близки к скорости и направлению движения ленты. Это условие хорошо выполняется при параболической форме передней направляющей стенки воронки; на практике ее обычно выполняют в виде одного или двух прямолинейных участков. Угол наклона задней стенки воронки αв принимается равным 45…65° в зависимости от влажности, крупности и липкости груза.

Рис. 4.13. Загрузочное устройство ленточного конвейера

33

Для защиты ленты от повреждения при падении крупных кусков применяют каскадные воронки, в которых для снижения скорости падения кусков груза установлены одна или две горизонтальные полки (рис. 4.14), при этом обеспечивается защита стенок от изнаши- вания в результате заполнения полок кусками груза и, следовательно, исключения контакта стенок с движущимся грузом.

Рис. 4.14. Каскадная воронка

Размеры направляющего лотка (см. рис. 4.13) определяются по эмпирическим формулам:

lлот = (1,2...2,0) В; |

|

hлот = (0,3...0,5) B; |

|

B1 = 0,5 B; B2 = 0,6 |

B. |

В зоне загрузочной воронки под лентой устанавливается не менее трех амортизирующих опор с шагом 0,4...0,5 м.

4.6.2. Разгрузочные устройства

Разгрузка конвейера может осуществляться в конце трассы с кон- цевого барабана или в промежуточных пунктах трассы с помощью плужковых сбрасывателей или барабанных разгружателей.

При разгрузке с концевого барабана (рис. 4.15) необходимо знать траекторию потока груза, чтобы правильно выбрать место располо- жения и размеры приемных устройств.

34

Частицы груза, отрываясь от ленты, движутся по параболе; траек- тория частицы определяется координатами:

x = υi t, |

|

y = g t2 / 2 = g x2 / (2 õ2i ), |

(4.12) |

где υi – скорость движения произвольной i-й частицы, находящейся на расстоянии ri от центра вращения барабана, м/с;

t – время движения частицы, с.

Рис. 4.15. Движение частиц груза при разгрузке с концевого барабана

Отрыв частицы от ленты происходит в тот момент, когда центро- бежная сила Fцб, действующая на частицу при ее движении вокруг барабана, превысит радиальную составляющую Gг веса частицы:

Fцб > Gг или mi õ2i / ri > mi g cos αi, |

(4.13) |

где mi – масса частицы груза;

ri – расстояние частицы от оси вращения барабана;

αi – угол, соответствующий точке начала отрыва частицы от ленты (см. рис. 4.15).

Из условий (4.13) следует выражение для определения угла αi:

35

сos αi = õ2i /(g ri). |

(4.14) |

В частности, при õ2i = g ri отрыв груза от ленты происходит в точ-

ке набегания ленты на барабан.

Траектории движения частиц груза строят в такой последователь- ности (рис. 4.16):

по формуле (4.14) определяют положение точки A отрыва частицы от ленты и проводят в ней касательную к окружности барабана (ось x);

по формуле (4.12) вычисляют значения координат точек xi и yi для выбранных промежутков времени ti;

откладывая эти точки на графике и соединяя их плавной линией, получают траекторию движения частицы (рис. 4.16, б).

Такое построение делают дважды (рис. 4.16, а): для частиц, рас- положенных непосредственно на ленте (r), и для частиц, располо- женных в верхнем слое (r1).

Рис. 4.16. Схема для определения траектории движения частиц груза

Для промежуточной разгрузки сухих, пылевидных, зернистых и мелкокусковых грузов при скорости движения ленты не более 2 м/с

применяют плужковые сбрасыватели.

Различают сбрасыватели односторонние и двухсторонние, с пол- ной и частичной разгрузкой.

Основными элементами плужкового сбрасывателя (рис. 4.17) яв- ляются: ножи (плужки) 2, установленные под углом 30...45° к про- дольной оси ленты 1; опорный стол 3 и подъемный механизм 4. Но- жи изготовляются из стального листа, нижняя часть которого для устранения повреждения ленты снабжена пластинами из резины.

36

Большая часть груза отводится стальными пластинами, установлен- ными на некотором расстоянии от поверхности ленты, а оставшаяся часть груза – резиновыми пластинами.

Рис. 4.17. Плужковый сбрасыватель

Опорный стол представляет собой гладкий стальной лист и пред- назначен для выпрямления ленты в месте установки ножей. Подъем- ный механизм служит для подъема ножей и перевода сбрасывателя в нерабочее положение.

Недостатком плужковых сбрасывателей является повышенный износ ленты и значительное сопротивление движению; достоинством

– простота конструкции, небольшие габаритные размеры и масса, возможность разгрузки штучных грузов.

Барабанный разгружатель является основным устройством для промежуточной разгрузки насыпных грузов высокопроизводитель- ных конвейеров (рис. 4.18). Он представляет собой тележку 1, на ко- торой установлены разгрузочная воронка 2; два неприводных бара- бана 3, 4 и роликоопоры 5.

Нагруженная лента проходит по роликоопорам и сбрасывает груз с верхнего барабана 3 в воронку 2, которая направляет его по одну или обе стороны от конвейера. После сбрасывания груза лента оги- бает нижний барабан 4 и выходит на трассу конвейера. Тележка мо- жет перемещаться вдоль конвейера с помощью ходовых колес 6 по рельсовому пути.

37

Рис. 4.18. Барабанный разгружатель конвейера

Достоинствами барабанных разгружателей являются возможность разгрузки на участке большой длины при высокой скорости ленты и полная автоматизация управления; недостатками – сложность конст- рукции, большие габаритные размеры и масса.

4.6.3. Очистные устройства

После разгрузки на ленте остаются прилипшие частицы груза, ко- торые вдавливаются в резиновую обкладку ленты и налипают на по- верхность барабанов и холостых роликов. Это приводит к повышен- ному износу ленты, нестабильности ее движения, загрязнению роли- коопор и пространства между ними. Поэтому очистка ленты является эффективным средством повышения эксплуатационной надежности ленточных конвейеров.

Очистные устройства разделяются на механические (скребковые, щеточные, винтолопастные, вибрационные), гидравлические и пнев- матические. Скребковые устройства применяют для очистки ленты от прилипших частиц сухих и влажных грузов, щеточные и винтоло- пастные – для очистки от влажных и липких грузов (рис. 4.19). Рабо- чие элементы скребков, щеток и лопастей выполняются из износо- стойкой резины, пластмассы, капрона и других износостойких мате- риалов, которые не приводят к чрезмерному износу ленты.

38

Рис. 4.19. Устройства для очистки ленты:

а– скребковые; б – щеточные;

в– винтолопастные; г – вибрационные

Очистка ленты от материалов повышенной липкости осуществля- ется гидравлическим способом, при котором частицы смываются с ленты водой под давлением.

Пневматический способ очистки на металлургических заводах применяется редко.

39