1381-metallurgicheskie-pod-emno-transportnye-mashiny-konveyery-2mb

.pdf

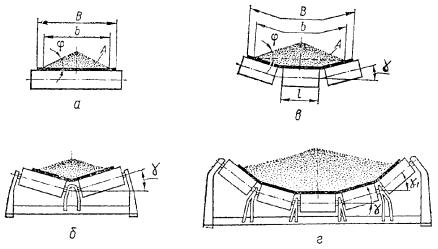

Рис. 4.4. Типы роликовых опор:

а– однороликовая; б – двухроликовая; в – трехроликовая;

г– пятироликовая

Однороликовые опоры обычно применяются для перемещения насыпных или штучных грузов при небольшой производительно- сти конвейера, двухроликовые – в передвижных конвейерах лег- кого типа, пятироликовые – для высокопроизводительных кон- вейеров с широкой лентой. Повышение производительности кон- вейера при использовании желобчатой формы ленты достигается в результате увеличения площади сечения транспортируемого насыпного груза.

Конструкция ролика приведена на рис. 4.5. Корпус 1 ролика изготовляется преимущественно из стальных труб диаметром 63…245 мм, реже – литым. Диаметр ролика выбирается в соот- ветствии с данными табл. 4.3 в зависимости от ширины ленты и плотности транспортируемого груза, а его длина принимается на 100…200 мм больше ширины ленты. Корпус ролика с вкладыша- ми 2 устанавливается на неподвижной оси 3 с помощью подшип- ников качения 5, которые защищены от попадания в них загряз- нений с наружной стороны лабиринтным уплотнением 4. Ось 3 ролика закрепляется на неподвижных кронштейнах, соединенных с металлоконструкцией конвейера.

20

Рис. 4.5. Конструкция конвейерного ролика: а – легкого типа; б – тяжелого типа

|

|

|

|

|

Таблица 4.3 |

|

Рекомендации по выбору диаметра ролика |

||||

|

|

|

|

|

|

Диаметр |

|

Ширина |

Плотность |

Рекомендуемая |

|

ролика, мм |

|

ленты, мм |

груза, т/м3 |

скорость ленты, м/с |

|

89 |

|

400, 500, |

650 |

1,6 |

2,0 |

|

|

|

|

|

|

|

|

800 |

|

1,6 |

1,6 |

|

|

|

|

|

|

108 |

|

400, 500, |

650 |

2,0 |

2,5 |

|

|

|

|

|

|

|

|

800, 1000, |

1200 |

1,6 |

2,5 |

|

|

|

|

|

|

133 |

|

800, 1000, |

1200 |

2,0 |

2,5 |

|

|

|

|

|

|

159 |

|

800, 1000, |

1200 |

3,5 |

4,0 |

|

|

|

|

|

|

|

|

1400,1600, 2000 |

3,5 |

3,2 |

|

|

|

|

|

|

|

194, 219, 245 |

|

800, 1000, |

1400 |

3,5 |

4,0 |

|

|

|

|

|

|

|

|

1600, 2000 |

4,0 |

6,3 |

|

|

|

|

|

|

|

В зависимости от несущей нагрузки различают ролики легкого и тя- желого типа. Ролики легкого типа устанавливают на шариковых под- шипниках, тяжелого типа – на конических. Основные параметры роли- ков для ленточных конвейеров регламентированы ГОСТ 22646–77.

Шаг роликов рабочей ветви lрр выбирается по табл. 4.4 в зависи- мости от ширины ленты и плотности груза. В местах загрузки рас- стояние lрр уменьшают до 0,5 м.

21

|

|

|

|

|

Таблица 4.4 |

Расстояние lрр между роликоопорами рабочей ветви конвейера |

|||||

|

|

|

|

|

|

Ширина ленты, |

Расстояние lрр, м в зависимости от плотности |

||||

мм |

|

транспортируемого груза, т/м3 |

|

||

|

Менее 0,8 |

0,8…1,6 |

1,6…2,0 |

2,0…2,5 |

Более 2,5 |

|

|

|

|

|

|

400 |

1,5 |

1,4 |

1,4 |

1,3 |

1,2 |

500 |

1,5 |

1,4 |

1,4 |

1,3 |

1,2 |

650 |

1,4 |

1,3 |

1,3 |

1,2 |

1,2 |

800 |

1,4 |

1,3 |

1,3 |

1,2 |

1,1 |

1000 |

1,3 |

1,2 |

1,2 |

1,1 |

1,1 |

1200 |

1,3 |

1,2 |

1,2 |

1,1 |

1,1 |

1400 |

1,3 |

1,2 |

1,2 |

1,1 |

1,1 |

1600 |

1,3 |

1,2 |

1,2 |

1,1 |

1,1 |

2000 |

1,3 |

1,2 |

1,1 |

1,0 |

1,0 |

Шаг роликов холостой ветви lрх принимается в два раза бóльшим,

т.е. lрх = 2 lрр.

Условная линейная (погонная) плотность роликов (кг/м) для рабо-

чей и холостой ветвей ленты равна соответственно

ρрр = mрр / lрр, ρрх = mрх / lрх, |

(4.4) |

где mрр и mрх – массы роликов (кг) рабочей и холостой ветвей соот- ветственно, определяемые по каталогам заводов- изготовителей.

При отсутствии табличных данных массу роликов можно оценить по следующим эмпирическим формулам:

mрр ≈ 220 В; mрх ≈ 130 (В – 0,2), |

(4.5) |

где В – ширина ленты, м.

Усредненные значения погонного веса роликов qpp = ρрр g и qpх = = ρрх g для конвейеров общего назначения приведены в табл. 4.2.

Провисание ленты между опорами увеличивает угол наклона лен- ты при ее набегании на поддерживающий ролик, что приводит к ссыпанию груза, а также к возрастанию ударных нагрузок на ролик при транспортировке штучных или крупнокусковых грузов. Поэтому провисание ленты необходимо ограничивать.

Максимальная стрела провисания ленты (м) имеет место на уча- стке с минимальным натяжением Fmin (Н) посередине между опорами и определяется по формуле

22

ymax = (qг + qл) lрр2 / (8 Fmin),

где qг и qл – линейные силы тяжести груза и ленты соответствен- но, Н/м.

Отсюда необходимое минимальное натяжение ленты

Fmin = (qг + qл) lрр2 / (8 ymax).

Натяжение Fmin должно быть таким, чтобы провисание ленты не превышало следующей величины:

[ymax] = (0,018…0,030) lрр.

Для конвейеров металлургических предприятий, работающих в тяжелых условиях, принимается меньшее значение [ymax] = 0,018 lрр.

Следовательно, для конвейеров металлургических предприятий минимальное натяжение ленты должно удовлетворять следующему условию:

Fmin ≥ 7 (qг + qл) lрр. |

(4.6) |

Линейная (погонная) сила тяжести насыпного груза qг (Н/м) свя-

зана с его линейной (погонной) массой ρL (кг/м) зависимостью

qг = ρL g ≈ 10 ρL. |

(4.7) |

Аналогично находится нагрузка от собственного веса ленты и других элементов конвейера.

Для предотвращения смещения ленты от продольной оси конвей- ера применяют центрирующие роликоопоры, устанавливаемые через каждые 8–9 неподвижных роликоопор.

Центрирующая желобчатая роликоопора (рис. 4.6, а) имеет обычную трехроликовую опору 1, установленную на раме 3, ко- торая в определенных пределах может поворачиваться на верти- кальной оси 4. К поворотной раме 3 с обеих сторон прикреплены рычаги 5, на концах которых установлены ролики 2. При смеще- нии влево (рис. 4.6, б) лента своей кромкой нажимает на ролик 2 и поворачивает раму с роликоопорой на некоторый угол по от- ношению к продольной оси конвейера. При перекосе роликоопо- ры на поверхности ленты возникает восстанавливающее усилие, стремящееся возвратить ленту в исходное положение. После того как лента возвратится в исходное «центральное» положение, ро- ликоопора под действием самой ленты автоматически устанавли- вается в нормальное положение.

23

Рис. 4.6. Центрирующие роликоопоры для верхней ветви ленты: а – конструкция; б – схема поворота при сдвиге ленты в левую сторону для нереверсивного конвейера; в – конструкция для реверсивного конвейера

На конвейере с реверсивным движением ленты (рис. 4.6, в) ролики 2 устанавливаются по оси центрирующей опоры; они воздействуют через рычаг 6 и прижим 7 на боковой ролик 1, притормаживая его. Это обу- словливает поворот роликоопоры для центрирования ленты.

Для снижения динамических нагрузок и защиты ленты от разру- шения в местах загрузки применяются амортизирующие роликоопо- ры, в которых ударные нагрузки гасятся с помощью пружин или ре- зиновых элементов.

24

4.4. Привод ленточных конвейеров

Привод ленточного конвейера (рис. 4.7) состоит из электродвига- теля 1, редуктора 3, приводного барабана 5 и муфт 2, 4. Конвейерная лента приводится в движение посредством трения между лентой и приводным барабаном. Для увеличения угла обхвата барабана лен- той применяется специальный отклоняющий барабан. Привод уста- навливается на раме.

Рис. 4.7. Схема привода ленточного конвейера:

1 – двигатель; 2,4 – муфты; 3 – редуктор; 5 – приводной барабан

Приводной и натяжной барабаны обычно устанавливаются на противоположных концах ленточного конвейера, а в местах измене- ния направления размещаются отклоняющие барабаны (см. рис. 4.1).

По числу приводных барабанов различаются приводы одно-, двух- и многобарабанные (рис. 4.8); по числу двигателей – одно-, двух- и многодвигательные (рис. 4.9). Наиболее простым и распро- страненным является однобарабанный привод с одним или двумя двигателями. Однако в тяжело нагруженных конвейерах большой длины силы сопротивления движению ленты достигают значитель- ных величин и для их преодоления необходимо создавать очень большое натяжение тягового элемента (ленты). Это приводит к су- щественному увеличению массы и стоимости ленты, привода и дру- гих элементов конвейера. Поэтому применение однобарабанного привода в этом случае становится экономически невыгодным, а ино- гда и невозможным.

25

Рис. 4.8. Схемы конвейеров с различными видами приводов: а – однобарабанным; б – двухбарабанным; в – трехбарабанным

Одним из вариантов решения этой проблемы является разде- ление длинного конвейера на несколько коротких конвейеров, расположенных последовательно. Однако при этом возникает необходимость передачи груза с одного конвейера на другой, что требует установки дополнительных разгрузочных, загрузочных и очистительных устройств, а в ряде случаев и недопустимо. Наи- более целесообразным решением считается применение много- барабанного привода, т.е. установка по длине конвейера не- скольких согласованно работающих приводных устройств с ин- дивидуальными электродвигателями (рис. 4.9, д). В этом случае вся трасса конвейера разбивается на отдельные участки по числу установленных приводных устройств и каждый привод воспри- нимает нагрузку только от «своего» участка трассы. Такая сис- тема значительно снижает натяжение ленты.

26

Рис. 4.9. Схемы расположения приводов конвейеров: а – однодвигательного; б – двухдвигательного;

в, г – трехдвигательного; д – многодвигательного с прямолинейными промежуточными приводами; П – привод; Д – двигатель

Барабаны изготовляют сварными из стали Ст3 или литыми из се- рого чугуна (рис. 4.10). Для улучшения условий сцепления ленты с приводным барабаном его футеруют (облицовывают) резиной или другим фрикционным материалом (см. рис. 4.10, в).

При выборе диаметра барабана следует учитывать два взаимоисклю- чающих требования. С одной стороны, желательно иметь барабан ми- нимального диаметра с целью снижения габаритов и массы конвейера; с другой стороны, с уменьшением диаметра барабана ухудшаются усло- вия работы ленты – в ней растут напряжения изгиба.

27

Рис. 4.10. Барабаны для конвейеров с резинотканевой лентой: а – приводной; б – хвостовой и отклоняющий; в – футерованный резиной; г – вариант крепления облицовки к барабану

Диаметр приводного барабана Dбп (мм) определяют, исходя из усло- вия обеспечения достаточной долговечности резинотканевой конвейер- ной ленты, в зависимости от прочности ткани σр и числа прокладок z:

28

Dбп = KD z, |

(4.8) |

где KD – коэффициент диаметра барабана, принимается в зависимо- сти от прочности ткани σр (табл. 4.5).

|

|

|

|

|

|

Таблица 4.5 |

|

|

Зависимость КD от σp |

|

|

||

|

|

|

|

|

|

|

σр, |

65 |

100 |

150 |

200 |

300 |

400 |

Н/мм |

|

|

|

|

|

|

KD, мм |

125...140 |

140...160 |

160...170 |

170...180 |

180...190 |

190...200 |

Большие значения KD берут для лент большей ширины, например, для прокладок из полиамидных нитей с прочностью σр = 150 Н/мм принимают KD = 160 при ширине ленты B = 650 мм и KD = 170 при

B = 3000 мм.

При использовании резинотросовых лент диаметр приводного ба- рабана (мм) вычисляется по формуле

Dбп = 500 dтр,

где dтр – диаметр троса, мм.

Диаметры натяжного Dбн и отклоняющего Dбо барабанов прини- маются соответственно равными

Dбн = 0,7 Dбп; Dбо = 0,5 Dбп. |

(4.9) |

Полученные значения диаметров барабанов округляются до бли- жайших стандартных значений в соответствии с ГОСТ 22644–77: 160, 250, 315, 400, 500, 630, 800, 1000, 1250, 1400, 1600, 2000 и 2500 мм.

Длина барабана Lб берется на 100...200 мм больше ширины ленты В. Выбранный диаметр приводного барабана Dбп (мм) проверяют по

давлению ленты на поверхность барабана рл (МПа):

|

рл = 360 (Fcб + Fнб) / (α π Dσп В) ≤ [рл], |

(4.10) |

|

где Fcб и Fнб |

– натяжение сбегающей с барабана и набегающей на |

||

|

|

барабан ветвей ленты соответственно при устано- |

|

α |

|

вившемся режиме, Н; |

|

– угол обхвата барабана лентой, град; |

|

||

B |

– |

ширина ленты, мм; |

|

[рл] |

– |

допускаемое давление, принимаемое равным |

|

|

|

0,2…0,3 МПа для резинотканевой ленты и |

|

|

|

0,35…0,55 МПа для резинотросовой ленты. |

|

29