ОТМ / Пример оформления КР / ПЗ_КР

.pdf

Pz 10 Cp tx sy vnД Kp ,где

Cp =300; x=1,0; y=0,75; n=-0,15;

На предшествующей операции (получистовое точение) заготовка обработана по IT11 , т.е. возможно колебание припуска на величину ½ IT11 , что для 80 составляет 0,19/2=0,095 мм, а колебание глубины резания

tmin = zmin = 0,5 мм;

tmax = zmin + 0,095 = 0,595 мм.

В этом случае Pmin 10 300 0,51 0,350,75 217 0,15 0,85 259 Н,

Pmax 10 300 0,5951 0,350,75 217 0,15 0,85 308 Н.

y = 36,8*0,308 – 12,5*0,259 = 8 мкм.

3) Определим погрешность, вызванную геометрическими неточностями

станка:

ст = C*l /L ,

где С – допустимое отклонение от параллельности оси шпинделя, направляющих станины в плоскости выдерживаемого размера на длине L, l – длина обрабатываемой поверхности.

Для токарных станков нормальной точности при наибольшем диаметре обрабатываемой поверхности 100 мм. С = 30 на длине L=1500 мм,

ст = 30*750/1500 = 15 мкм.

4) Определим погрешность настройки:

н

(Kp p)2 (Ku изм)2 ,

(Kp p)2 (Ku изм)2 ,

2

где р – погрешность регулирования положения резца; Кр и Ки – коэффициенты, учитывающие отклонения закона распределения величин н и изм от нормального закона распределения; изм – погрешность измерения размера детали.

Для заданных условий обработки р = 10мкм , изм = 25мкм , Кр=1,15 и

Ки=1.

Тогда н |

(1,15 10)2 (1 |

25 |

)2 |

16,98 мкм. |

|

||||

|

2 |

|

|

|

5) Определим температурные деформации технологической системы, приняв

их 15% от суммы остальных погрешностей:

КСИН.303116.005 ПЗ

21

m = 0,15 14 = 0,15(968,91+8+15+16,98) = 150 мкм

6)Определим суммарную погрешность обработки:

= 2

y2 н2 (1,73 и)2 (1,73 ст)2 (1,73 т)2 ;

y2 н2 (1,73 и)2 (1,73 ст)2 (1,73 т)2 ;

= |

82 16,982 (1,73 968,91)2 (1,73 15)2 (1,73 150)2 = 418 мкм; |

Она не превышает величину допуска, т.е. не требуется особых мероприятий для уменьшения суммарной погрешности обработки.

3.3 Составление технологического маршрута обработки заготовки на проектный технологический процесс. Выбор баз

В рабочем цеховом технологическом маршруте при токарной обработке используются в качестве установочных, технологических баз шейки вала80f9 мм. Шейка вала 80r6 мм при изготовлении пазов является основной базой. Обработку в цехе производят методом индивидуальных проходов на разных универсальных станках: фрезерно-токарном 600VT, вертикальнофрезерном МА655ВС1, круглошлифовальном МШ475 станках. Смена баз и переустановки снижают точность изготовления детали. Технологический маршрут обработки вала см. в таблице 6.

Табл. 6. Технологический маршрут обработки вала КСИН. 715113.005

Опер |

Содержание или наименование |

Станок, |

Оснастка |

ация |

операции |

Оборудование |

|

005 |

Кузнечная |

|

|

010 |

Фрезеровать торцы в размер |

Фрезерно- |

Приспособле- |

|

750±0,1, центровать. |

токарный |

ние при |

015 |

|

600VT |

станке |

Точить: шейки Ø80f9; Ø80r6; |

Фрезерно- |

Вращающийся |

|

|

предварительно |

токарный |

центр, |

|

|

600VT |

поводковый |

|

|

|

патрон |

|

Точить: шейки Ø80f9; Ø80r6; |

Фрезерно- |

Вращающийся |

|

|

токарный |

центр, |

|

|

600VT |

поводковый |

|

|

|

патрон |

|

Точить: шейки Ø80f9 |

Фрезерно- |

Вращающийся |

|

окончательно; Ø80r6 под |

токарный |

центр, |

|

шлифование; снять фаски |

600VT |

поводковый |

|

|

|

патрон |

КСИН.303116.005 ПЗ

22

020 |

Разметить шпоночный паз |

Комплект |

|

|

|

разметчика |

|

025 |

Фрезеровать два шпоночных |

Вертикально- |

Комплект |

|

паза B=22N9; L1=150; L2=170, |

фрезерный |

крепежа, |

|

выдерживая глубину h=9+0,2 |

МА655ВС1 |

самоцентриру |

|

|

|

ющие тиски |

030 |

Зачистить заусенцы, |

Механизирован- |

|

|

притупить острые кромки |

ный верстак |

|

035 |

Шлифовать шейку 80r6; |

Круглошлифо- |

Вращающийс |

|

|

вальный МШ475 |

я центр, |

|

|

|

поводковый |

|

|

|

патрон |

|

Шлифовать 80r6 |

Круглошлифо- |

Вращающийс |

|

окончательно |

вальный МШ475 |

я центр, |

|

|

|

поводковый |

040 |

|

|

патрон |

Закалка ТВЧ (с последующим |

Установка ТВЧ |

Индуктор |

|

|

отпуском) |

|

|

045 |

Промыть деталь |

Моечная |

|

|

|

машина |

|

050 |

Технический контроль |

Стол контролера |

|

Измерительный инструмент: ШЦ-1, ШЦ-2 |

|

||

Шероховатость поверхностей (за исключением обозначенных на |

|||

контуре детали) Ra = 6,3 мкм. |

|

|

|

Способы обработки выбираются из условий обеспечения требуемой |

|||

точности и высокой производительности. Точные участки вала D = 80r6 |

|||

будут обрабатываться черновым и чистовым точением; остальные |

|||

поверхности – только черновым точением за наименьшее количество |

|||

рабочих проходов. |

|

|

|

Для черновой обработки базой вначале будут служить необработанная |

|||

поверхность заготовки и центровое отверстие, затем – обработанный |

|||

короткий участок вала. |

|

|

|

В итоге обработка вала КСИН. 715113.005 осуществляется за 10 |

|||

операций, куда также входит и технический контроль. |

|

||

Технологический маршрут обработки зубчатого колеса представлен в |

|||

таблице 7. |

|

|

|

|

КСИН.303116.005 ПЗ |

||

|

|

|

23 |

Табл. 7. Технологический маршрут обработки зубчатого колеса КСИН.721318.005

Опер |

Содержание или наименование |

Станок, |

Оснастка |

|

ация |

операции |

оборудование |

|

|

005 |

Кузнечная |

|

|

|

010 |

Подрезать торцы, точить 210 |

Фрезерно- |

Оправка |

|

|

и 155 предварительно |

токарный |

|

|

|

|

600VT |

|

|

|

Точить 155 окончательно и |

Фрезерно- |

Оправка |

|

|

210 |

токарный |

|

|

|

|

600VT |

|

|

|

Точить 210 под шлифование |

Фрезерно- |

Оправка |

|

|

|

токарный |

|

|

|

|

600VT |

|

|

|

Снять фаски 2,5×45 |

Фрезерно- |

Оправка |

|

|

|

токарный |

|

|

|

|

600VT |

|

|

|

Расточить отверстие до 80H8 |

Фрезерно- |

Трехкулачко |

|

|

|

токарный |

вый |

|

|

|

600VT |

самоцентриру |

|

|

|

|

ющий патрон |

|

015 |

Разметить шпоночный паз |

Комплект |

|

|

|

|

разметчика |

|

|

020 |

Протянуть шпоночный паз |

Протяжной |

Направляюща |

|

|

B=22Js9 окончательно |

МП7А612 |

я втулка |

|

025 |

Закрепить заготовку на |

Зубообрабатыва |

Оправка |

|

|

оправке в УДГ. Фрезеровать |

ющий 53А32Ф6 |

|

|

|

27 зубьев (m=6) |

|

|

|

|

предварительно под |

|

|

|

|

шлифование. |

|

|

|

030 |

Зачистить заусенцы, |

Механизирован- |

|

|

|

притупить острые кромки |

ный верстак |

|

|

|

|

|

|

|

|

|

Внутришлифова |

Патрон |

|

035 |

Шлифовать: отверстие 80H7 |

клинового |

||

|

окончательно |

льный МШ 204 |

типа |

ПКВ- |

|

|

|

250Ф8.95, |

|

|

|

|

установочные |

|

|

|

|

ролики |

|

040 |

Шлифовать торцы |

Плоскошлифова |

Магнитный |

|

|

окончательно |

льный |

стол |

|

|

|

ОШ-641Ф3 |

|

|

045 |

Шлифовать 27 зубьев (m=6) по |

Зубошлифоваль |

Оправка |

|

|

профилю окончательно |

ный 5М841 |

|

|

КСИН.303116.005 ПЗ

24

050 |

Закалка ТВЧ (с последующим |

Установка ТВЧ |

Индуктор |

|

высоким отпуском) |

|

|

|

|

|

|

055 |

Промыть деталь |

Моечная |

|

|

|

машина |

|

|

|

|

|

060 |

Технический контроль |

Стол контролера |

|

|

|

|

|

Измерительный инструмент: ШЦ-1, ШЦ-2, штангензубомер. Заготовка – поковка, полученная свободной ковкой. Выбор обусловлен

тем, что заготовка – тело вращения и используется в механизмах с динамической нагрузкой.

За установочные базы приняты торцы детали и внутренний 80Н7.

3.4 Предварительный расчет норм времени. [1]

Штучно-калькуляционное время вычисляем по формуле:

TШ К ТO K

где TШ К – штучно-калькуляционное время;

TO – основное технологическое время определяется в зависимости от вида обработки;

K - коэффициент, зависящий от серийности производства и группы обрабатывающего станка, мелкосерийное:

K =2,14 – токарные станки;

K =2,10 – шлифовальные станки;

K =1,84 – фрезерные станки.

Предварительный расчет норм времени для вала.

Черновая обточка за один проход:

T0 0,17 (d l) 10 3 0,17 80 750 10 3 10,2 мин

Получистовая обточка по 11 квалитету:

T0 0,1 (d l) 10 3 0,1 80 750 10 3 6 мин Чистовая обточка по 9 квалитету:

T0 0,17 (d l) 10 3 0,1 80 750 10 3 10,2 мин Шлифование черновое по 7 квалитету:

T0 0,1 (d l) 10 3 0,1 (175 80 170 80) 10 3 2,76 мин

Шлифование чистовое по 6 квалитету:

T0 0,15 (d l) 10 3 0,15 (80 175 80 170) 10 3 4,14мин

КСИН.303116.005 ПЗ

25

Фрезерование черновой торцевой фрезой за проход:

T0 6 d 10 3 мин

T0 6 80 10 3 0,48 мин

В итоге суммарное основное время на токарные операции T0 = 26,4 мин; на шлифование Т0 = 6,9 мин; на фрезерование T0 =0,48·2=0,96 мин

Штучно-калькуляционное время на операции:

TШК(токар) 2,14 26,4 56,5мин

TШК(шлиф) 2,10 6,9 14,5 мин

TШК(фрезерн) 1,84 0,96 1,77 мин

Предварительный расчет норм времени для зубчатого колеса.

Черновое точение за один проход:

T0 |

0,17 (d l) 10 3 0,17 180 210 10 3 6,43 мин |

|||||

Черновая подрезка торцов: |

|

0,74 мин |

||||

T |

0,037 |

(D2 d2 ) 10 3 0,037 (2102 1552 ) 10 3 |

||||

0 |

|

|

|

|

1,6 мин |

|

T |

0,037 |

D2 |

10 3 |

0,037 2102 10 3 |

|

|

0 |

|

|

|

|

|

|

T |

0,037 |

d2 |

10 3 |

0,037 1552 10 3 |

0,89 мин |

|

0 |

|

|

|

|

|

|

Растачивание отверстия на токарном станке: |

|

|||||

T |

0,18 d l 10 3 0,18 180 80 10 3 |

2,6 мин |

|

|||

0 |

|

|

|

|

|

|

Внутреннее шлифование отверстия 9-ого квалитета:

T0 1,5 d l 10 3 21,6 мин

Внутреннее шлифование отверстия 7-ого квалитета:

T0 1,8 d l 10 3 25,9 мин.

Фрезерование зубьев:

T0 2,2 D b 10 3 2,2 210 155 10 3 71,6 мин

В итоге суммарное основное время на токарные операции T0 = 12,26 мин; шлифование Т0 = 47,5 мин; фрезерование Т0 = 71,6 мин.

Штучно-калькуляционное время на операции:

TШК(токар) 2,14 12,26 26,2мин

TШК(шлиф) 2,10 47,5 99,75 мин

TШК(фрез) 1,84 71,6 131,7мин

3.5 Определение вариантов получения заготовки

При выборе метода изготовления заготовки основным требованием является обеспечить свойства изготавливаемых деталей в заданных условиях эксплуатации и обеспечения требуемых свойств заготовки с учетом стоимости заготовки в конкретных производственных условиях.

В качестве технических критериев при выборе заготовки принимают материал, конфигурацию детали, размер, массу, требуемую точность изготовления и т.д. Т.к. производство мелкосерийное и использование

КСИН.303116.005 ПЗ

26

дорогостоящего оборудования и оснастки нерационально, то способом получения заготовки может быть свободная ковка, штамповка в подкладных штампах, литьё в песчаные формы с ручной формовкой по деревянным моделям.

Свободной ковкой изготавливают изделия массой от нескольких граммов до 250 т и более и размерами от сантиметров до десятков метров. Свободная ковка – машинная, т.к. использование ручной ковки неактуально. Машинную ковку производят с помощью молотов, ковочных машин и прессов. Для изготовления деталей типа вал и зубчатое колесо выбираем:

процесс – обработка давлением,

метод – свободная ковка,

оборудование – пневматический ковочный молот,

вид заготовки – поковка.

3.6 Расчёт выбранной заготовки

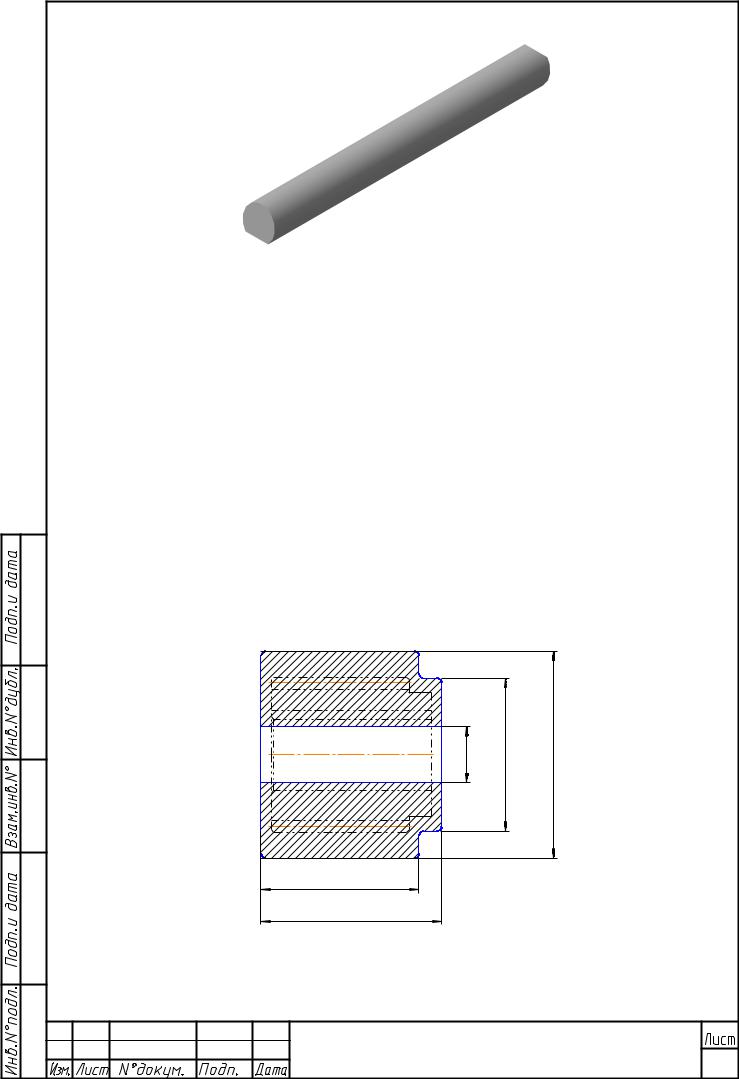

Расчёт поковки для детали вал КСИН. 715113.005 по ГОСТ 7829-70 (тип поковки – гладкая, круглого поперечного сечения). Исходные данные по детали вал: материал – сталь 50, масса детали – 30 кг.

Назначаем основные припуски и предельные отклонения на диаметр и общую длину детали:

Табл.8. Припуски на поковку по ГОСТ 7829-70

Исходные |

, мм |

/,2 мм |

Окончательн |

||||

данные |

|

|

|

|

ые данные, |

||

|

|

|

|

|

мм |

|

|

D=80 мм |

|

9 |

3 |

89 3 |

|||

L=750 мм |

2,5· |

|

|

7,5 |

773 |

|

8 |

|

=22,5 |

|

|

||||

Дополнительный припуск не назначаем, масса полученной поковки 44 кг.

Ç89 3 (Ç80)

773 8

(750)

10

10

КСИН.303116.005 ПЗ

27

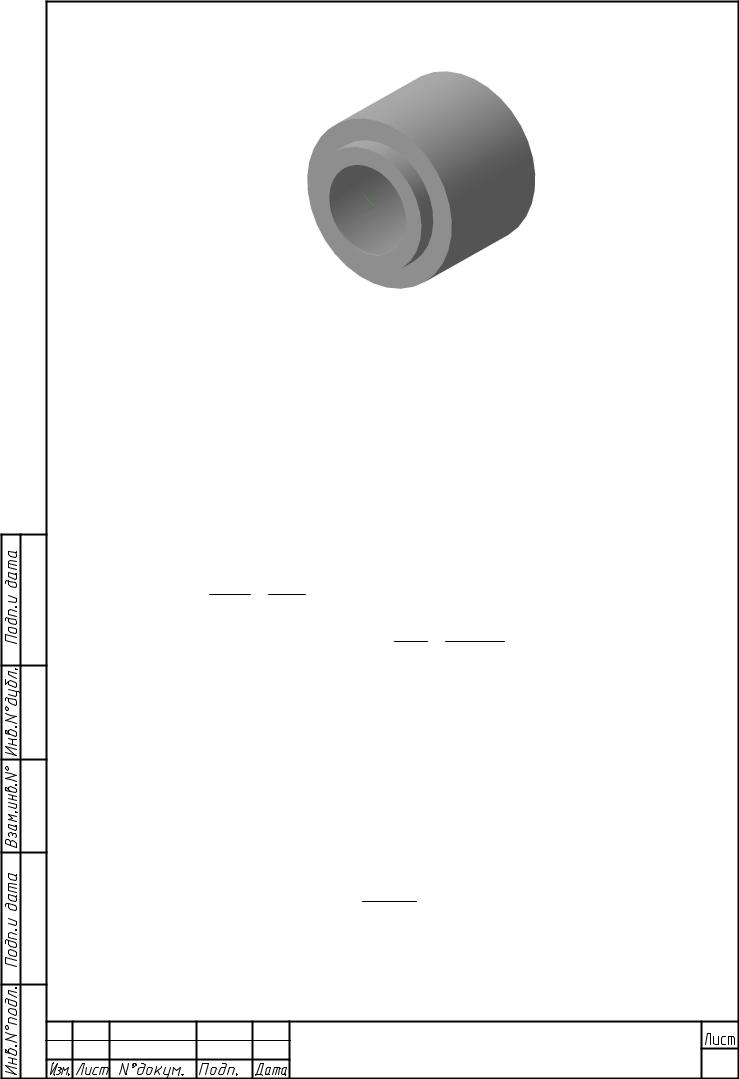

Рис.8. Поковка вала (эскиз и 3D-модель)

Для ковки выбираем ГКМ мод. ВБ1139:

Расчёт поковки для детали зубчатого колеса КСИН.721318.005 по ГОСТ 7829-70

Назначение припусков и предельных отклонений для поковки - втулка

суступами, изготовляемой в подкладных штампах.

1.Назначение припусков и предельных отклонений на размеры детали: на диаметр 155 мм припуск и предельное отклонение (12 52 ) мм;

на диаметр 210 мм припуск и предельное отклонение (12 52 ) мм; |

|

на внутренний диаметр 80 мм припуск и предельное отклонение (20±4) |

|

мм; прошиваем отверстие диаметром 60±4 мм. |

|

на общую длину 180 мм припуск и предельное отклонение (14±4) мм; |

|

на длину 155 мм припуск и предельное отклонение (14±4) мм. |

|

+5 2 |

+5 2 |

- |

- |

Ç0±46 (Ç0)8 Ç167 (155)Ç |

Ç222 (Ç210) |

169±4 |

|

(155) |

|

194±4 |

|

(180) |

|

КСИН.303116.005 ПЗ |

|

|

28 |

|

Рис.9. Поковка шестерни (эскиз и 3D-модель) |

||||||

3.7 Назначение припусков и определение межоперационных размеров[1,5,6] |

|||||||

|

Расчет припуска расчетно–аналитическим методом: |

||||||

1. Поверхность – место посадки зубчатого колеса на вал (размер поковки |

|||||||

89 3, размер детали 80r6( 00,,062043 )) |

|

|

|||||

T (заг) =6 мм IT18 |

|

|

|

|

|

|

|

T (дет) = 0,019 мм IT6 |

|

|

|

|

|

||

Уточнение: |

Td(заг) |

|

6 |

315,8 |

|

|

|

|

Td(дет) 0,019 |

|

|

|

|

||

Количество потребных переходов: n lg( ) lg(315,8) 5,4 |

|||||||

Принимаем n=5 |

|

|

|

|

0,46 |

0,46 |

|

|

|

|

|

|

|

||

Переходы обработки распределяем по закону прогрессивного убывания: |

|||||||

12=4+3+2+2+1 (5 переходов обработки) |

|

||||||

Таким образом, переходы распределяются следующим образом: |

|||||||

1-й переход (черновое точение) IT14 (h14) |

|

||||||

2-й переход (получистовое точение) IT11 (h11) |

|

||||||

3-й переход (чистовое точение) IT9 (h9) |

|

||||||

4-й переход (предварительное шлифование) IT7 (h7) |

|||||||

5-й переход (окончательное шлифование) IT6 (r6) |

|||||||

|

|

|

|

|

n |

|

|

Средний диаметр вала D |

Di |

li |

|

||||

1 |

80мм |

||||||

|

|

|

|

ср |

L |

|

|

|

|

|

|

|

|

|

|

к = 0,1 мкм/мм (определяем по справочнику [3]) |

|||||||

|

|

|

|

|

КСИН.303116.005 ПЗ |

||

|

|

|

|

|

|

|

29 |

где оси к l 0,1 750 75мкм, к – кривизна поковки типа вал после |

|

термической обработки в печи, мкм ; l – длина детали, мм. |

|

|

мм |

центр 0,25 T2 1 0,25 62 1 1,52 мм |

|

Суммарная погрешность смещения поковки от центрирования: |

|

оси2 у2 752 15202 |

1522 мкм |

Определим величину пространственных остаточных отклонений: |

|

ост = Ку , где Ку определяется по справочнику [3] |

|

Ку = 0,06 после черновой обработки |

|

Ку = 0,05 после получистовой обработки |

|

Ку = 0,04 после чистовой обработки |

|

ост(черн) = 0,06 1522= 92 мкм |

|

ост(получист) = 0,05 92 = 5 мкм |

|

ост(чист) = 0,04 5 = 0,2 мкм |

|

Определение припусков на обработку: |

|

2 Zmin 2 (Rzi 1 Ti 1 i 1); |

|

где Rzi 1 – высота микронеровности после предыдущего перехода, мкм; |

|

Ti 1 – глубина дефектного слоя после предыдущего перехода, мкм; |

|

zi 1 – пространственное отклонение после предыдущего перехода, мкм; |

|

Обтачивание черновое: |

2Zmin=2(2000+1522)=7044 мкм; |

Обтачивание получистовое: 2Zmin= 2(250+240+92)=1164 мкм; |

|

Обтачивание чистовое: |

2Zmin= 2(125+120+5)=500 мкм; |

Шлифование черновое: |

2Zmin= 2(40+40+0,2)=160 мкм; |

Шлифование чистовое: |

2Zmin= 2(15+15+0)=60 мкм; |

Определим расчётный минимальный диаметр для всех переходов. Он |

|

заполняется, начиная с конечного прибавлением расчётного минимального |

|

припуска каждого перехода. |

|

dmin i = dmax i + i |

|

dmin i-1 = 2zi(min) + zi-1 |

|

Шлифование чистовое: |

dmin= 80 + 0,043 = 80,043 мм |

Шлифование черновое: |

dmin= 80,043 + 0,060 = 80,103 мм |

Обтачивание чистовое: |

dmin= 80,103 + 0,160 = 80,263 мм |

Обтачивание получистовое: dmin= 80,263 + 0,500 = 80,763 мм |

|

Обтачивание черновое: |

dmin= 80,763 + 1,164 = 81,927 мм |

Ковка: |

dmin= 81,927 + 7,044 = 88,971 мм |

Наибольшие предельные размеры вычисляем прибавлением допуска к |

|

округлённому наименьшему предельному размеру. Округление наименьшего |

|

предельного размера производим увеличением расчётных размеров до того |

|

же знака десятичной дроби, с каким дан допуск на размер для каждого |

|

перехода. |

|

Шлифование чистовое: |

dmax= 80,043+ 0,022 = 80,065 мм |

|

КСИН.303116.005 ПЗ |

|

30 |