- •Содержание

- •1 Исходные данные к проекту

- •2 Перечень вопросов подлежащих разработке

- •3 Общая часть

- •5 Конструкторская часть

- •6 Организационно-экономический часть

- •8 Прочие разделы

- •9Перечень графической части

- •1 Исходные данные к проекту

- •1.1 Материалы практики в 90-м цехе оао чмз

- •1.2 Данные по изделию

- •1.3 Сборочный чертеж, деталь

- •1.4 Технические требования

- •1.5 Тип производства

- •2. Перечень вопросов, подлежащих разработке

- •2.1 Обзор и анализ научно-технической и патентной информации

- •2.2 Задачи дипломного проекта

- •2.3 Техническое и социально-экономическое обоснование темы

- •3 Общая часть

- •3.1 Служебное назначение изделия

- •3.2 Техническая характеристика изделия

- •3.3 Описание изделия и принципа работы

- •3.4 Расчет коэффициента закрепления операций

- •3.5 Обоснование типа производства

- •4 Технологическая часть

- •4.1 Качественный и количественный анализ технологичности

- •4.2 Размерный анализ точности

- •4.3 Составление технологического плана (маршрута) обработки заготовки (предварительно). Выбор баз

- •4.4 Предварительный расчет норм времени

- •4.5 Определение двух вариантов способа получения заготовки

- •4.6 Расчет выбранной заготовки

- •4.7 Определение двух вариантов состава и последовательности выполнения операций (заводской, проектный).

- •4.8 Назначение припусков и определение межоперационных размеров [5]

- •4.9 Расчет режимов резания

- •4.10 Выбор оборудования

- •4.11 Определение способа закрепления оборудования на операциях, выбор схем базирования

- •4.12 Выбор средств технологического оснащения (станочных приспособлений, измерительного и режущего инструмента). Опыт зарубежных фирм

- •4.13 Расчет себестоимости двух вариантов получения заготовки

- •4.14 Описание технологического процесса обработки и оформление комплекта технологической документации по естд

- •4.15 Разработка технологической схемы сборки

- •4.16 Расчет норм времени

- •4.17 Проектирование наладок на обработку на станках с чпу

- •4.18 Стандартизация, метрологическое обеспечение и контроль качества изделия

- •5 Конструкторская часть

- •5.1 Проектирование станочного приспособления

- •Тогда имеем:

- •5.2 Проектирование контрольного приспособления по типу усп для проверки радиального биения.

- •5.3 Проектирование режущего инструмента

- •6. Организационно-экономическая часть

- •6.1 Обоснование выбора проектного варианта технологического процесса по сравнению с базовым

- •6.2 Расчет удельных капитальных вложений и определение приведенных затрат, приходящихся на одну деталеоперацию

- •6.3 Расчет удельных капитальных вложений в технологическое оборудование

- •6.4 Расчет удельных капитальных вложений в производственные площади

- •6.5 Расчет удельных капитальных вложений в технологическую оснастку

- •6.6 Расчет технологической себестоимости по прямым затратам

- •6.7 Расчет затрат на основные материалы

- •6.8 Расчет заработной платы рабочих-станочников

- •6.9 Расчет заработной платы наладчиков

- •6.10 Расчет затрат на электроэнергию

- •6.11 Расчет затрат на техническое обслуживание и ремонт технологического оборудования

- •6.12 Расчет затрат на режущий инструмент

- •6.13 Расчет затрат на эксплуатацию станочных приспособлений

- •6.14 Расчет амортизации основных фондов

- •6.15 Расчет приведенных затрат и выбор варианта

- •6.16 Расчет годового экономического эффекта

- •6.17 Технико-экономические показатели проекта

- •7 Безопасность жизнедеятельности

- •7.1 Понятие безопасность жизнедеятельности

- •7.2 Правовые и организационные основы охраны труда

- •7.3 Безопасность технологических процессов и определенных видов оборудования при токарной обработке

- •7.4 Опасные и вредные факторы

- •7.5 Основные принципы, методы и средства обеспечения безопасности производственных процессов при токарной обработке с пу

- •7.6 Средства индивидуальной защиты

- •7.7 Заключение

- •8 Совершенствование производственного процесса

- •Литература

- •Перечень инструкций по охране труда

Тогда имеем:

![]() .

.

Ориентируясь на полученное значение, выбираем диаметр резьбовой части штока d = 20 мм.

5.2 Проектирование контрольного приспособления по типу усп для проверки радиального биения.

Контрольные приспособления служат для контроля точности выполнения размеров, формы и взаимного расположения поверхностей деталей и узлов машин.

Кинематическая схема контрольно-измерительного приспособления:

Рисунок 5.2.1 – Кинематическая схема КИП

Измеряемая деталь – переходник – устанавливается на призмы контрольно-измерительного приспособления. Индикатор часового типа, установлен в стойке, которая перемещается по точной прямолинейной направляющей, параллельной оси детали. По любой стратегии измерений при вращении детали и прямолинейном перемещении индикатора измеряется полное радиальное биение поверхности относительно базовой поверхности. Радиальное биение определяется как разность между наибольшим и наименьшим показаниями всех показаний индикатора за один оборот.

Универсально-сборные приспособления (УСП) относят к числу агрегатируемых приспособлений целевого назначения, собираемых по мере необходимости из заранее изготовленных стандартных деталей т сборочных единиц. Сборка приспособлений производится минуя стадии конструирования на бумаге.

Детали и сборочные единицы УСП подразделяются на 3 серии, определяемые шириной Т-образных и П-образных пазов.

Детали и сборочные единицы УСП, объединенные в 1 серию, имеют взаимную увязку типоразмеров по каждому виду деталей и единство установочных и присоединительных размеров поверхностей, обеспечивающих базирование и закрепление сменных элементов.

Согласно ГОСТ 31.111.41-83 выбираем 3 серию деталей УСП.

Рисунок 5.2.2 – Размеры пазов.

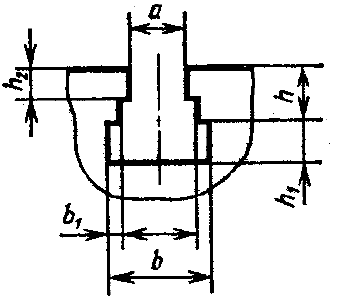

Базовой деталью служит плита. Основные параметры Т-образных пазов, изображенных на рисунке 34, приведены ниже:

а = 12 мм b = 20 мм

h = 10 мм h1 = 7,5 мм

h2 = 4 мм b1 = 13 мм

Основные параметры П-образных пазов:

а = 12 мм h = 3 мм

Расстояние и шаг между пазами для деталей и сборочных единиц УСП:

Рисунок 4.3.3 – Расстояния между пазами

l = 30 мм t1 = 15; 22,5 мм

t = 30 мм

Для установки на внешние цилиндрические поверхности используют призмы. Поскольку контакт детали с призмой происходит по узким площадкам (теоретически - линиям), то наблюдается сравнительно быстрое изнашивание опорных плоскостей и потеря точности контрольного приспособления. Для устранения этого на рабочие поверхности призм напаивают пластинки из твердого сплава.

Погрешность контрольного приспособления определяется путем последовательного вычисления погрешностей, составляющих общую погрешность ∆мет, и сравнения ее с допустимым значением [∆]изм:

∆мет ≤ [∆]изм, (5.2.1)

или [11, стр158]

![]() (5.2.2)

(5.2.2)

где ε – погрешность положения детали в контрольном приспособлении;

∆P – погрешность передаточных устройств приспособления;

∆Э – погрешность изготовления эталонной детали;

∆n – собственная погрешность измерительного устройства;

Погрешность положения детали в КИПе, ε, определяется погрешностью базирования εб, когда технологическая база не совпадает с измерительной, в данном случае εб = 0, погрешностью закрепления детали при измерении εз (в данном случае деталь в приспособлении не закрепляется) и погрешностью самого приспособления εпр. Стабильность положения контролируемой детали в приспособлении обеспечивается использованием зажимных устройств, которые не должны развивать больших сил закрепления и быть постоянными. Погрешность приспособления εпр зависит от погрешности изготовления его деталей, погрешности сборки и регулировки, а также от погрешности, вызванной износом его элементов в процессе эксплуатации.

Погрешность измерения определим по формуле [12, стр. 240]:

(5.2.3)

(5.2.3)

где δ – допуск на диаметр базовой поверхности (δ = 0,3 мм);

α – угол призмы (α = 120°);

d – наименьший диаметр детали (d = 94,9 мм);

Погрешность передаточных устройств приспособления, ∆P. Коэффициент, учитывающий неточность изготовления передачи, посредством которой осуществляется связь СИ с контролируемой поверхностью. В данном приспособлении используется прямая передача, обеспечивающая нулевую погрешность, , ∆P = 0.

Погрешность изготовления эталона, служащего для настройки приспособления, ∆Э. Для настройки приспособлений применяют эталонные детали. Поэтому погрешность изготовления эталонной детали является одной из составляющих погрешностей измерения, ∆Э = 48 мкм.

Погрешность измерительного прибора, ∆n. Метрологические характеристики КИПа, включая его погрешность измерения, которая определяет кинематическую ошибку прибора и цену его деления. В данном КИПе используется индикатор часового типа ИЧ с диапазоном 5 мм и ценой деления 0,01 мм. δ = 10 мкм.

Действительное значение погрешности контрольного приспособления будет найдено в процессе его регулировки и аттестации.

Описание работы конструкции КИП.

Контрольно-измерительное приспособление устанавливается на рабочий стол базовой поверхностью плиты (поз. 20)

Базирование переходника в приспособлении осуществляется посредством установки его на призмы (поз. 19). Радиальное биение контролируют при помощи индикатора часового типа ИЧ (поз. 1), который крепится в стойке, перемещая ее вдоль Т-образного паза, а также перемещая ось (поз.4) в стойке устанавливают индикатор на контролируемую поверхность. Зафиксировав положение индикатора, вращают вал вокруг оси. Для полного контроля вала достаточно определить биение в 5…7 фиксированных положениях индикатора.