материалка / ответы на все вопросы по колоквиуму

.doc«Термическая обработка металлов»

1)Термическая Обработка- процесс теплового воздействия, состоящий из нагрева, выдержки и охлаждения по определенным режимам с целью направленного изменения структуры и свойств. Тепловое воздействие может сочетаться с химическим (химико-термическая обработка), деформационным (термомеханическая обработка), магнитным (термомагнитная обработка). Разновидности термической обработки - обработка стали холодом, электротермическая обработка.

Термическая обработка металлов и сплавов производится с целью улучшения их служебных свойств.

2) Виды термической обработки: закалка, отпуск, отжиг, нормализация, старение (искусственное), патентирование (Это особый вид отжига, который применяется для изготовления высокопрочной проволоки).

3) Гомогенизация(диффузионный отжиг)– отжиг для устранения дендритной структуры; длительная выдержка сплавов при высоких температурах, в результате которых уменьшается ликвационная неоднородность. Для стальных слитков ведут при 1100-1300ºС с выдержкой 20-50 часов. Отжиг, направленный на уменьшение химической неоднородности металлов, образующейся в результате рекристаллизации. В отличие от чистых металлов, все сплавы после кристаллизации характеризуются неравновесной структурой, т.е. их химический состав является переменным как в пределах одного зерна, так и в пределах всего слитка. Для этого применяют высокотемпературный отжиг с длительными выдержками (от 2 до 48 часов). Поэтому после гомогенизации металл обладает повышенной пластичностью и легко поддается пластической деформации.

4) Полный отжиг проводится для доэвтектоидных и эвтектоидных сталей. Температура нагрева на 30-50ºС выше Ас3, т.е. структуру полностью переводят в аустенитное состояние. После выдержки сталь медленно охлаждают в печи. Скорость охлаждения углеродистых сталей 100-150ºС /час, легированных - 30-40ºС /час. Структура стали после полного отжига получается феррито-перлитная, т.е. такая, как по диаграмме Fe-C.

Снижает твердость прочность стали, назначают: улуч. струк доэвтектойдной стали для облегчения последующей обработки

5) полный отжиг для доэвтектоидных и эвтектоидных сталей с целью получения мелкозернистой структуры с высокой пластичностью и вязкостью (нагрев выше Ас3 на 30-50ºС) на зернистый перлит проводят с целью улучшить обрабатываемость резанием за счет снижения твердости при переводе пластинчатого перлита в зернистый.

6) Отжиг рекристаллизационный применяют для снижения прочности, твердости, восстановление пластичности, получение определенной кристаллографической структуры, создающей анизотропию вещества(это позволяет улучшить те или иные свойства вдоль определенных направлений в деталях(магнитные свойства, модуль упругости и т д.)), и получение заданного размера зерна и устранения вытянутости зерен после холодной пластической деформации (например, промежуточные отжиги при волочении проволоки). Такому отжигу подвергают малоуглеродистые стали, так как высокоуглеродистые стали в холодном состоянии деформируются плохо и их такой обработке практически не подвергают.

Нагрев при этом отжиге проводят ниже температуры Ас1 до 600-7000 (на 100-200ºС выше температуры рекристаллизации Трекр=аТпл) с последующим охлаждением в печи или на воздухе. При этом временное сопротивление разрыву (высокое после деформации) снижается, а пластичность растет.

7) Отжиг для снятия внутренних напряжений. Внутренние напряжения в металле могут возникать в результате различных видов обработки. Это могут быть термические напряжения, образовавшиеся в результате неравномерного нагрева, различной скорости охлаждения отдельных частей детали после горячей деформации, литья, сварки, шлифовки и резания. Могут быть структурными, т.е. появившиеся в результате структурных превращений, происходящих внутри детали в различных местах с различной скоростью. Внутренние напряжения в металле могут достигать большой величины и, складываясь с рабочими, т.е. возникающими при работе, могут неожиданно превышать предел прочности и приводить к разрушению. Устранение внутренних напряжений производится с помощью специальных видов отжига. В сталях и чугунах - выдержка при 450ºС , после выдержки при 600ºС напряжения понижаются до очень низких значений. Время выдержки устанавливают от нескольких до десятков часов и зависит от массы изделия. Медленное охлаждение, чтобы предотвратить возникновение новых напряжений. Допустимая скорость охлаждения зависит от массы изделий, его формы и теплопроводности металла; она обычно лежит в пределах 20-200ºС/час. Этот отжиг проводится при температурах ниже температуры рекристаллизации: Еотж=0,2-0,3Тпл º К.

8) Если применить полный отжиг, то при охлаждении в структуре будет сетчатый цементит (хрупкий),получение не тех свойств которые необходимы были. Поэтому для заэвтектоидной стали применяют только неполный отжиг (его цель-повышение пластичности).

9) Неполный отжиг проводят для заэвтектоидных сталей с целью получения структуры с зернистой формой цементита(сфероидизация ). Температура нагрева на 30-50ºС выше Ас1 . Практически для инструментальных заэвтектоидных сталей, только в том случае, если в структуре нет цементита по границам зерен (сетка цементита). Если есть сетка цементита, то для ее устранения применяют нормализацию. При неполном отжиге структурные превращения происходят не полностью, с частичным сохранением исходной фазы. При нагреве структура будет состоять из аустенита и цементита, после медленного охлаждения из перлита и цементита.

10) Нормализация – нагрев стали на 30-50ºС выше Ас3(доэвтектоидная) и Асм (заэвтектоидная) с последующим охлаждением на воздухе. Цель нормализации доэвтектоидных конструкционных сталей несколько повысить прочность (по сравнению с прочностью после отжига) за счет измельчения структурных составляющих (феррита и перлита).

Цель нормализации заэвтектоидных инструментальных сталей - устранить цементитную сетку по границам перлитных зерен и тем самым предотвратить повышенную хрупкость стали при последующей закалке.

Устранения крупнозернистой и разнозернистой структуры после литья и штамповки, улучшение обрабатываемости, улучшение мех свойств. Прочность несколько выше, а пластичность немного ниже, чем после отжига. Может применяться вместо отжига в качестве умягчающей обработки для низкоуглеродистых сталей. Структура таких сталей после охлаждения на воздухе из аустенитной области (выше Ас3) получается сорбит.

11) У средне и высоко легированных. Ускоренное охлаждение на воздухе приводит к распаду аустенита при более низких температурах что увеличивает количество перлита. Это на 10-15% повышает прочность и твердость. Это затрудняет обработку резанием, поэтому после нормализации проводят отпуск при температурах, обеспечивающий необходимую твердость(650-750ºС)

12) Какую термическую обработку применяют для устранения цементитной сетки в заэвтектоидной стали? Нормализация

1 3)

Нормализация

заключается в нагреве доэвтектоидной

стали до температуры, превышающей точку

Ac3

на 30-50ºС,

заэвтектоидной выше Асm

также на 30-50ºС,

непродолжительной выдержке для прогрева

садки и завершения фазовых превращений

и охлаждении

на

воздухе.

3)

Нормализация

заключается в нагреве доэвтектоидной

стали до температуры, превышающей точку

Ac3

на 30-50ºС,

заэвтектоидной выше Асm

также на 30-50ºС,

непродолжительной выдержке для прогрева

садки и завершения фазовых превращений

и охлаждении

на

воздухе.

14)Мартенсит-60-65НRC

Перлит 20-25НRC

15) Феррит-цементит

16)

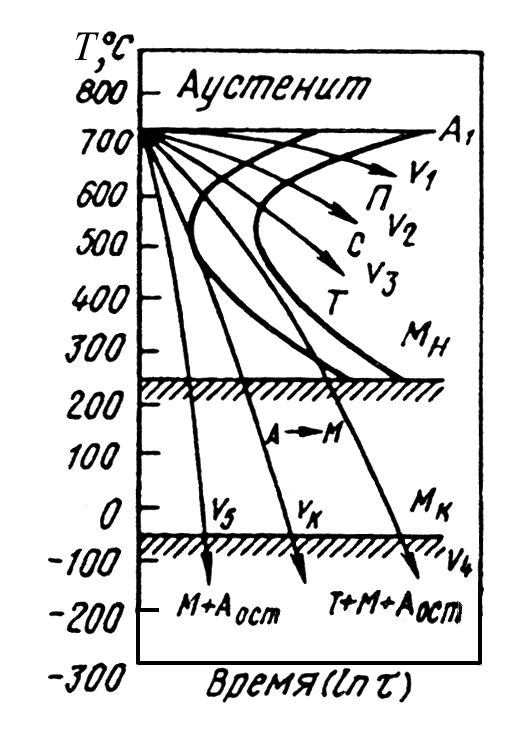

Влияние непрерывного охлаждения на

превращение аустенита можно проследить

путем н аложения

кривых охлаждения на диаграмму

изотермического распада аустенита. Из

рассмотрения этих зависимостей видно,

что с повышением скорости охлаждения

понижается степень переохлаждения

аустенита и соответственно тем дисперснее

образуется феррито-цементитная структура.

аложения

кривых охлаждения на диаграмму

изотермического распада аустенита. Из

рассмотрения этих зависимостей видно,

что с повышением скорости охлаждения

понижается степень переохлаждения

аустенита и соответственно тем дисперснее

образуется феррито-цементитная структура.

Можно считать, что при небольшой скорости охлаждения v1 образуется перлитная структура, при большей скорости v2 — сорбитная структура и при еще большей скорости — трооститная структура. Бейнитная структура при непрерывном охлаждении углеродистой стали обычно не образуется. При очень высоких скоростях (v4, vК, v5) часть аустенита или весь аустенит переохлаждается до точки Мн и превращается либо частично (при v4), либо полностью в мартенсит. Минимальную скорость охлаждения, при которой весь переохлажденный до Мн аустенит превращается в мартенсит, называют критической скоростью охлаждения (закалки) (Vк).

17) перлитный, мартенситный, аустенитный

18) Закалка - вид термической обработки состоящий в нагреве стали до определенных температур (доэвтектоидных на 30-50 ºС выше Ас3, заэвтектоидных и эвтектоидных на 30-50 ºС выше Ас1), выдержке и быстром охлаждении, со скоростью выше верхней критической (критическая скорость- скорость охлаждения выше которой аустенит переходит полностью в мартенсит).Цель закалки - повысить твердость, прочность, износоустойчивость.

Скорость охлаждения при закалке обычно задают охлаждающей средой (вода, масло, специальные среды). Верхняя критическая скорость закалки сильно зависит от содержания углерода и легирующих элементов. Малоуглеродистые стали (<0,25%С) обычно закалке не подвергаются, так как Vкр у них настолько велика, что не достигается даже при охлаждении в воде.

19) Мартенсит – пересыщенный твердый раствор углерода в Feά имеет тетрагональную решетку. Образуется в результате закалки. Свойства- высокая твердость, почти нулевая пластичность.

1. Мартенсит имеет характерное игольчатое строение. Размер игл (кристаллов) определяется размером исходного аустенитного зерна (первые

иглы мартенсита проходят через все зерно). Поэтому, чем мельче исходное зерно аустенита, тем мельче кристаллы мартенсита и выше свойства. в результате закалки.

2. Мартенсит образуется бездиффузионным путем, путем мгновенной перестройки решетки с перемещением атомов не расстояния, не превышающие межатомные в пределах одной кр. ячейки. Игла мартенсита растет практически мгновенно.

3. Образование мартенсита сопровождается некоторым увеличением объема, что приводит к возникновению значительных внутренних напряжений, которые могут привести к деформациям и трещинам.

4. Образование мартенсита происходит не при одной какой-то температуре, а в интервале температур (Мн – температура начала образования мартенсита, Мк - конец образования)(процесс идет не во времени, а зависит от температуры)На положение этого интервала сильно влияет состав стали и особенно содержание углерода. Повышение содержания углерода снижает Мн и Мк одновременно расширяя интервал. Наиболее важным является то, что в сталях с содержанием углерода более 0,6% конец образования мартенсита смещен ниже комнатной температуры (-70..-100). Поэтому при закалке таких сталей часть аустенита остается не превращенной. Такой аустенит называют остаточным аустенитом. Чтобы перевести Аост в мартенсит, требуется охлаждение до низких температур, т.е. обработка холодом

20) Для мартенситного – влево(Vм> Vкр), для перлитного – вправо(Vп<Vкр).

21) При полной закалке сталь нагревают выше точки Аc3 на 30-50ºС(полная закалка применяется для доэвтектоидной стали). В этом случае сталь имеет полностью мелкозернистую аустенитную структуру и после резкого охлаждения имеет полностью мелкозернистую мартенситную структуру. Недогрев приводит к сохранению в структуре кристаллов доэвтектоидного феррита, что приводит к уменьшении прочности и повышению пластичности закаленной стали.

22) При неполной закалке доэвтектоидной стали полного превращения не будет, и оставшийся в структуре феррит не даст получить высокой твердости и прочности. После неполной закалки заэвтектоидных стали приобретаю состав мартенсит + цементит.

23) см рис.1.

24)

Воздух,

масло, вода, вода+10%NaCl

Рис.125) Так как при охлаждении в структуре будет цементитная сетка по границам зерен. Сталь будет иметь повышенную хрупкость.

26) Механизм возникновения структурных напряжений состоит в следующем. 1Основной источник напряжений- увеличение объема при превращении аустенита в мартенсит. 2 Неоднородность превращения по сечению, и в закаливаемых деталях сложной формы. Остаточные напряжения уменьшаются при условии одновременного превращения по сечению и понижению скорости охлаждения в интервале температур Мн-Мк

27) уменьшение напряжений в момент закалка происходит при следующих способах охлаждения- Закалка в двух средах и ступенчатая закалка, изотермическая закалка.

28) 1Когда требуется уменьшить напряжения в стали, 2 когда у стали малый инкубационный период. После нагрева под закалку деталь погружается на определенное время в воду, в результате чего достигается быстрое прохождение температурного интервала минимальной устойчивости аустенита, а затем переносится в более мягкую охлаждающую среду, обычно в масло(воздух). При ступенчатой закалке деталь, нагретую до температуры закалки, переносят в жидкую среду(селитру), имеющую температуру на 50-10ºС выше мартенситной точки Мн закаливаемой стали и выдерживают небольшое время, необходимое для выравнивания температуры по сечению, а затем окончательно охлаждают в воде. Получение мартенсита при таком способе охлаждения возможно только в легированных сталях с достаточно высокой устойчивостью переохлажденного аустенита в интервале температур перлитного превращения. К ступенчатой закалке прибегают обычно при термической обработке инструментов небольшого сечения из низко- и среднелегированных сталей. Достоинство указанного способа охлаждения состоит также в возможности правки инструментов в специальных приспособлениях при охлаждении после изотермической выдержки.

Изотермическая закалка- нагретую деталь переносят в ванну с селитрой, имеющую температуру на 50-10ºС выше мартенситной точки Мн, и выдерживают при этой температуре до завершения превращения аустенита в нижний бейнит и затем охлаждают на воздухе.

29) 5-7% аустенита остается зажатыми между иглами мартенсита и не распадаются даже при понижении Т ни же Мк , т.к. для его превращения необходимо увеличение скорости.

30) когда Мк ниже комнатной температуры(сталь аустенитного класса) остается много аустенита(обработка холодом- устранение этого аустенита)

31) Аустенит понижает твердость, износостойкость, невысокая пластичность и вязкость и нередко приводит к изменению размеров деталей, в результате самопроизвольного превращения аустенита в мартенсит. В закаленной стали, содержащей более 0,4-0,5 % С, всегда присутствует остаточный аустенит.

32) Для уменьшения количества остаточного аустенита в стали аустенитного класса. К знакаленной стали применяют обработку холодом, заключающуюся в охлаждении закаленной стали до температур ниже нуля. Этой обработке подвергают стали, температура окончания мартенситного превращения (Мк) которых лежит ниже нуля.

33) Закаливаемость стали характеризуется максимально возможным значением твердости приобретенным сталью во время закалки. При закалке невозможно добиться одинаковой скорости охлаждения поверхности и сердцевины. Закаливается в мартенсит только та часть поверхность, которая охлаждается со скоростью больше критической. Чем больше содержание в стали углерода, тем больше искажения решетки мартенсита и выше твердость. Легирующие элементы на закаливаемость влияют слабо.

34) Прокаливаемость – способность стали закаливаться на мартенсит на ту или иную глубину. Прокаливаемость выражается в мм и зависит от состава стали, а точнее от величины верхней критической скорости закалки. С увеличением содержания углерода и легирующих элементов, верхняя критическая скорость закалки уменьшается и глубина прокаливаемости увеличивается. Прокаливаемость важнейшая характеристика стали, определяющая выбор марки стали в зависимости от размеров закаливаемой заготовки. Чем больше размер заготовки, тем более легированная сталь должна быть применена.

35) Глубина закалки уменьшается от увеличения толщины(диаметра) детали

36) Критический диаметр закалки- диаметр, прокаливающийся на сквозь. Величина критического диаметра определяет размер сечения изделия, прокаливающегося насквозь, т. е. получающего высокую твердость, а после отпуска – и высокие механические свойства по всему сечению.

37) нет, так как Мк лежит ниже нуля, для упрочнения такой стали необходима обработка холодом.

3 8)

Изотермическая закалка на нижний бейнит

- нагретую деталь переносят в ванну с

расплавленными солями (селитра), имеющую

температуру на 50-100ºС ваше мартенситной

точки Мн

и выдерживают при этой температуре до

завершения превращения аустенита в

бейнит и затем охлаждают на воздухе.

8)

Изотермическая закалка на нижний бейнит

- нагретую деталь переносят в ванну с

расплавленными солями (селитра), имеющую

температуру на 50-100ºС ваше мартенситной

точки Мн

и выдерживают при этой температуре до

завершения превращения аустенита в

бейнит и затем охлаждают на воздухе.

После закалки сталь обладает высокой вязкостью и прочностью. Преимуществом этого способа является то, что после него не требуется отпуска. Изотермическая закалка обычно применяется для деталей сложной формы, склонных к деформациям и образованию трещин.

39) Закалка токами высокой частоты (ТВЧ) – (поверхностная закалка )широко применяется в промышленности, представляет собой нагрев поверхностного слоя изделия токами высокой частоты.

Индукционный нагрев происходит из-за явления электромагнитной индукции, при прохождении тока через замкнутый токопроводящий контур возникает переменное магнитное поле. Контур называют индуктором, он состоит из нескольких витков провода. Индуцированный ток течет в основном в поверхностных слоях, чем больше частота тока, тем больше нагреваемый слой. Скорость нагрева очень высокая, и составляет 500 град/сек. После закалки ТВЧ деталь подвергают низкому отпуску при температуре 200 град.

Глубина нагрева: 50-60Гц-1мм, 15кГц-2мм, в основном 1-3мм., реже до 5мм.

Закалке ТВЧ подвергают углеродистые стали с содержанием углерода 0,4 – 0,56 %. Поверхностный слой имеет структуру мартенсит. Закалка ТВЧ используется для изготовления деталей машин, некоторых режущих инструментов. Твердость изделия после закалки ТВЧ – 65 HRC.

Преимущества:

1) значительное сокращение длительности процесса(секунды)

2) снижение деформаций (т.к.разогрет тонкий слой)

3)возможность получения высокой твердости поверхности м вязкой сердцевины(шестерня)

Недостатки:

1)невозможность непосредственного контролирования температуры(только время включения индуктора

2) неудобность при мелкосерийном производстве т.к. необходимость изготовления индуктора для каждого наименования детали

40) при закалке сталей с пониженной и регламентируемой прокаливаемостью. Закалка получается поверхностная за счет очень низкой прокаливаемости стали, которая достигается путем ограничения содержания элементов, повышающих прокаливаемость.

Ст 55пп(пониженная прокаливаемость, 1-3 мм)

Ст 47гт(регламентируемая прокаливаемость, 7-8мм)

41) Обезуглероживание—выгоранием углерода в поверхностных слоях детали с образованием структуры феррита(С+О2→СО↑). В результате обезуглероживания резко снижаются твердость на поверхности деталей и выносливость. За глубину обезуглероженного слоя принимается зона полного обезуглероживания (феррит) + переходная зона.

Глубина обезуглероженного слоя можно определить по эффекту Баркгаузена.

42) Окисление (при нагреве О2+Fe→окалина)характеризуется образованием на поверхности детали окалины. Окалина, кроме невозвратной потери металла, приводит к неравномерной твердости деталей и вызывает необходимость дополнительной обработки.

43) Лучшее средство, предохраняющее от окисления и обезуглероживания, — нагрев в специальных печах с нейтральным по отношению к стали газовым составом или со специальными защитными газовыми средами или в вакууме.

44) Св-ва закаленной стали - высокая твердость и прочность, низкая пластичность и ударная вязкость, довольно низкие значения предела упругости и предела текучести.

45) Любая марка стали имеет разбег в процентном содержании С, поэтому чтобы исключить недогрев, сталь специально нагревают на30-50ºС выше критических точек. Если нагреть ровно до критической точки- стабильный процесс -превращения происходит не будут. Не выше 50ºС т.к. произойдет интенсивный рост аустенитного зерна.

46) Отпуск - вид термической обработки состоящий в нагреве закаленной стали до температур ниже Ас1, выдержке при этой температуре и охлаждении с определенной скоростью (700 ºС или ниже )в воде или на воздухе. Отпуску подвергают все закаленные стали с целью уменьшения внутренних напряжений, повышения ударной вязкости при некотором снижении твердости и прочности.

Низкий отпуск (150-250ºС) проводится с целью чуть-чуть снизить остаточные напряжения, повышается прочность, немного улучшается вязкость, твердость почти не изменяется (58-60HRC). Структура отпущенный мартенсит. Применяется для металлорежущего и мерительного инструмента.

После цементации, нитроцементации, закалки в ТВЧ (например, шестерни).

Средний отпуск (350-500ºС).Повышения предела упругости. Получаемая структура – тростит (упругий) или троостный мартенсит. Твердость 40-50 HRC. Применяется для деревообрабатывающего инструмента, рессор, пружин, штампов.

Высокий отпуск (500-680ºС) проводят обычно для деталей из легированных сталей с целью получить хорошее сочетание прочности, пластичности и ударной вязкости. Получаемая структура – сорбит, в верхней части интервала возможен перлит.

Твердость 28-35 HRC.Для валов, осей, шестеренок…

Термическую обработку, состоящую из закалки с высоким отпуском, называют улучшением, а стали подвергаемые такой обработке улучшаемыми сталями.

47) низкий отпуск структура - отпущенный мартенсит.

48) Игольчатый троостит и сорбит. После отжига, отпуска, нормализации (отпуск с охлаждением на воздухе) структура стали состоит из пластичного феррита и цементита, обладающего высокой твердостью и хрупкостью.

49)Выделиться углерод из решетки, карбидные превращения Fe3C →аустенит. Из мартенсита выделяются карбиды и, следовательно, он обедняется углеродом. Концентрация углерода в кристаллах a-фазы приближается к равновесной. При этих температурах диффузия углерода возрастает, и кристаллы карбидов укрупняются.

50) Выделение углерода из решетки.

51) 350-400ºС.

52)500-600ºС.

53) 600-700ºС.

54) Низкий отпуск (150-250ºС) проводится с целью чуть-чуть снизить остаточные напряжения, повышается прочность, немного улучшается вязкость, твердость почти не изменяется (58-60HRC). Структура отпущенный мартенсит. Применяется для металлорежущего и мерительного инструмента, а так же для деталей которые должны обладать высокой износостойкостью и твердостью

После цементации, нитроцементации, закалки в ТВЧ (например, шестерни).

55) Улучшение(закалка + высокий отпуск)- получить хорошее сочетание прочности, пластичности и ударной вязкости. Получаемая структура – сорбит, в верхней части интервала возможен перлит.Твердость 28-35 HRC

Для валов, осей, шестеренок и др деталей машин и механизмов.

56) Обработка холодом- охлаждение сталей до температуры меньше , чем 25. Для устранения остаточного аустенита закаленные детали дополнительно охлаждают в области отрицательных температур 70-80 градусов, парами углекислоты или жидкого азота. Дополнительное охлаждение вызывает переход остаточного аустенита в мартенсит и твердость закаленной стали повышается.

57) Средний отпуск (350-500ºС). повышения предела упругости. Получаемая структура – тростит (упругий) или троостный мартенсит. Твердость 40-50 HRC. Применяется для деревообрабатывающего инструмента, рессор, пружин, штампов.

58) Обработка стали холодом или

Отпуск(только не нижний)

59) Так как троостит и сорбит имеют мелкозернистую структуру(феррит +цементит), чем расстояние между пластинками феррита, тем большую пластичность они имеют.

60) отпускная хрупкость- снижение ударной вязкости при отпуске некоторых сталей (250-400 и 500-550°С)

61) Необратимая отпускная хрупкость(250-400°С)- объясняется возникновением напряженного состояния, связанного с неравномерным распадом мартенсита.

62) обратимая отпуская хрупкость. У легированных сталей, содержащих фосфор, кремний, хром, марганец. Наблюдается в интервале температур 500-600°С. Это проявляется только при медленном охлаждении с температурой высокого отпуска. Если детали охлаждать быстро на воздухе или в воде, то хрупкость II рода не проявляется. Если сталь имеет уже отпускную хрупкость II рода, то для её устранения необходимо снова нагреть деталь до температуры отпуска и быстро охладить. Вязкость восстанавливается, но если снова нагреть и медленно охлаждать хрупкость снова появится. Поэтому такая хрупкость называется обратимой.

63) Необратимая отпускная хрупкость (1 рода) в температурном интервале 250-350ºС – наблюдается у всех сталей, объясняется возникновением напряженного состоянии, связанного с неравномерным распадом мартенсита. Хрупкость I рода характерна для простых углеродистых сталей, содержащих от 0,3-0,6%С.Причина её появления - выделение карбидов по границам зёрен. Это вызывает хрупкость границ и соответственно хрупкость всей детали. Отпускная хрупкость I рода часто совпадает по температуре со средним отпуском, поэтому пружины и рессоры характеризуются минимальным запасом вязкости.

64) К основным дефектам, которые могут возникнуть при термической обработке

сталей относятся трещины в изделии, внутренние или наружные, деформации и

коробление.

Трещины.При закалке трещины возникают в тех случаях, когда внутренние растягивающие напряжения первого рода превышают сопротивление стали отрыву. Трещины образуются при температуре ниже точки Мм, чаще после охлаждения. Склонность к образованию трещин возрастает с увеличением в стали содержания углерода, повышением температуры закалки и увеличением скорости охлаждения в температурном интервале мартенситного превращения. Другой причиной образования трещин является наличие в изделии концентраторов напряжений (резкое изменение сечения изделия или местные вырезки, углубления, выступы).

Трещины – неисправимый дефект. Для предупреждения их образования рекомендуется при конструировании изделий избегать резких выступов, заостренных уголков, резких переходов от толстых сечений к тонким и т.д. проводить закалку с возможно более низких температур; осуществлять медленное охлаждение в мартенситном интервале температур путем закалки в двух средах, ступенчатые закалки или применить изотермическую закалку; отпуск выполнять немедленно после закалки.

Деформации и коробления. Деформация, т.е. изменение размеров и формы изделий происходит при термической обработке в результате термических и структурных напряжений под действием неоднородных объемный изменений, вызванных неравномерным охлаждением и фазовыми превращениями. Несимметричную деформацию изделий в практике часто называют короблением. Оно чаще наблюдается при неравномерном и чрезмерно высоком нагреве под закалку, неправильном положении детали при погружении в закалочную среду и высокой скорости охлаждения в мартенситном интервале температур. Устранение этих причин значительно уменьшает коробление. Размеры изделий после закалки даже при отсутствии коробления не совпадают с исходными значениями. Вызываемую этими изменениями деформацию можно уменьшить подбором соответствующего состава стали и условий термической обработки (в частности, применением ступенчатой и изотермической закалки)