- •Реферат

- •1. Описание сварочной конструкции

- •1.1. Технические требования на изготовление расширительной емкости

- •2. Анализ вариантов технологических операций для изготовления расширительной емкости

- •2.1. Резка листовых заготовок для изготовления обечайки

- •2.2. Подготовка кромок под сварку

- •2.3. Изготовление обечайки

- •2.4. Резка заготовок для изготовления донышек

- •2.5. Штамповка донышек

- •2.6. Резка припуска штампованных донышек, вырезка отверстий люк в корпусе, резка заготовок для цапф

- •2.7. Зачистка кромок донышек и обечайки

- •2.8. Резка заготовок из труб для люка и цапф

- •2.8.1 Механическая резка на ленточно-отрезном станке

- •2.8.2 Механическая резка на торцеотрезном станке

- •2.9. Вид сварки

- •2.9.1. Сварка под слоем флюса

- •2.9.2. Сварка в среде защитных газов

- •2.10. Защитная среда для сварки расширительной емкости

- •2.11. Защитная среда для приварки и сварки люка и цапф

- •2.12. Электродная проволока

- •2.13. Метод неразрушающего контроля

- •3. Разработка техпроцесса заготовительных операций

- •3.1. Резка листовых заготовок для изготовления обечайки

- •3.2. Изготовление обечайки

- •3.3. Резка заготовок для изготовления донышек и цапф

- •3.4. Штамповка днища

- •3.5. Очистка кромок донышек, цапф, обечаек

- •3.6. Резка труб

- •4. Разработка установок для сборки – сварки конструкций и технологии сварки

- •4.1. Характеристика и особенности сварки применяемых материалов

- •4.2. Расчет режимов для автоматической сварки под слоем флюса

- •Проектирование компоновки установак и сборочно – сварочных приспособлений

- •5.1 Сварочное оборудование для сварки продольных и кольцевых швов

- •5.2. Проектирование установки для сварки кольцевых швов

- •6. Контроль качества

- •Планировка цеха

- •8. Экономика

- •9.Охрана труда

- •9.1 Воздух рабочей зоны и микроклимат

- •9.2. Освещение

- •9.3. Производственный шум

- •9.4 Вибрация

- •9.5 Электробезопасность

- •9.6 Пожарная безопасность

- •Списак использованой литературы

3.2. Изготовление обечайки

Для изготовления обечайки используем вальцовочный станок ИБ 2220В, обладающий высоким качеством и надежностью.

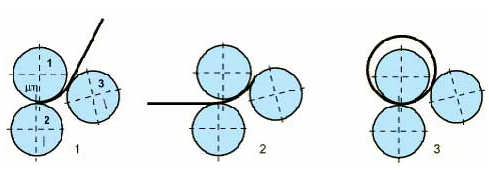

Вальцовочный станок ИБ 2220В специально разработан для работы с листами толщиной до 10 мм. Схема вальцовки обечайки показана на рис.3.

Таблица 4. Технические характеристики вальцовочного станка ИБ 2220В

|

Наименование |

Значение |

|

Диаметр верхнего валка, мм |

250 |

|

Диаметр нижних валков, мм |

210 |

|

Сечение листа, мм |

2000х10 |

|

Минимальный радиус гибки, мм |

220 |

|

Мощность привода, кВт |

10 |

|

Габариты,длина, мм |

3600 |

|

Ширина, мм |

1014 |

|

Высота, мм |

1450 |

|

Масса,кг |

5000 |

Рисунок 3. Схема вальцовки обечайки

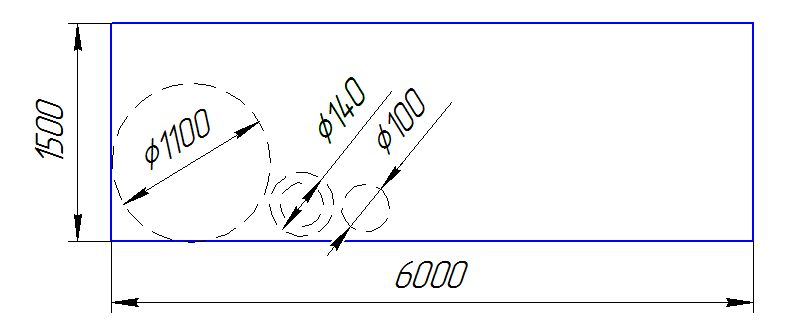

3.3. Резка заготовок для изготовления донышек и цапф

Для резки заготовок под штамповку и заготовок для цапф используется воздушно-плазменная резка. Перед резкой необходимо выполнить разметку на листах, затем лист размещается на сборочной плите и производится резка. Приводим схему раскроя (рис.4).

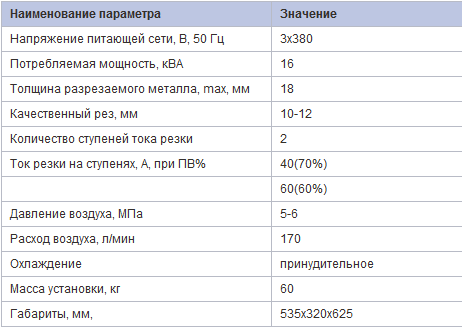

Используется

установка воздушно-плазменной резки

АПР-60, предназначенная для качественной

и высокопроизводительной ручной резки

любых металлов и их сплавов. Устойчивая

дуга, температура которой достигает 25

000 градусов С, насквозь проплавляет

металл, оставляя узкий рез без наплывов

и брызг.

Используется

установка воздушно-плазменной резки

АПР-60, предназначенная для качественной

и высокопроизводительной ручной резки

любых металлов и их сплавов. Устойчивая

дуга, температура которой достигает 25

000 градусов С, насквозь проплавляет

металл, оставляя узкий рез без наплывов

и брызг.

Рисунок 4. Схема раскроя листа при вырезке заготовок донышек и цапф

Скорость резки и максимальная толщина разрезаемого металла зависит от напряжения сети, тока резки, давления и чистоты сжатого воздуха, состояния деталей и узлов плазмотрона, температуры окружающего воздуха, квалификации резчика и марки металла. Основным рабочим инструментом является плазмотрон [10].

Таблица 5. Технические характеристики воздушно-плазменной резки АПР-60

3.4. Штамповка днища

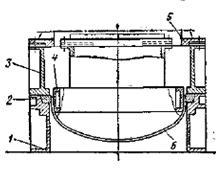

Штамповка днища производится методом горячей штамповки. Перед началом штамповки производится нагрев в печи до температуры 1000 С. Затем подается в форму и производится штамповка. Схема штамповки указана ниже (Рис.5).

Рисунок 5. Схема штамповки днища

1 – подставка, 2 – кольцо-матрица, 3 – прижим, 4 – пуансон, 5 – пуансонодержатель, 6 – заготовка днища.

Заготовка нагревается и по рольгангу подается к штампу (рис. 4).

Формование днищ методом штамповки на прессах производится следующим образом: заготовка с помощью транспортёра подаётся в нагревательную печь для равномерного нагрева до требуемой температуры. Нагретая заготовка специальными захватами извлекается из печи и подаётся на транспортёр, с помощью которого транспортируется к штампу, находящемуся под прессом. Затем заготовку устанавливают на протяжное кольцо и штампуют, как правило, за одну операцию.

В процессе штамповки нагретая заготовка быстро охлаждается и, сокращая свои размеры, напрессовывается на пуансон. Для облегчения съёма отштампованного днища пуансон, предназначенный для горячей штамповки, выполняется из двух частей: грибка и формирующего кольца. Заготовка снимается при ходе пуансона вверх.

В

качестве оборудования используется

гидропресс штамповочный ПА0437

[7]. Пресс

гидравлический штамповочный предназначен

для выполнения операций горячей штамповки

металлических заготовок в закрытых

штампах. Пресс изготовлен на базе

современной, серийно выпускаемой

гидравлической и электрической

аппаратуры.

В

качестве оборудования используется

гидропресс штамповочный ПА0437

[7]. Пресс

гидравлический штамповочный предназначен

для выполнения операций горячей штамповки

металлических заготовок в закрытых

штампах. Пресс изготовлен на базе

современной, серийно выпускаемой

гидравлической и электрической

аппаратуры.

Технические характеристики гидропресса ПА0437:

Номинальное усилие пресса, кН 4000

Наибольшее расстояние между столом и ползуном (просвет), мм 1000

Ход ползуна, мм 800

Размеры рабочей зоны стола, мм 1400х1250

Уровень рабочей поверхности стола относительно пола, мм 500

Масса пресса, кг 35000