Гидравлика.Гидравлические и пневматические системы (лабораторный парктикум)

.pdf4)Принцип действия и основные характеристики ускорительного насоса. Типы ускорительных насосов.

5)Условия получения топливной смеси в трубе Вентури (истечение через диффузоры и жиклеры).

6)Описать совместные действия гидравлической и пневматической систем карбюратора для обеспечения постоянного требуемого соотношения воздух-топливо.

Лабораторная работа № 4 ИССЛЕДОВАНИЕ ГИДРАВЛИЧЕСКИХ ПРОЦЕССОВ В ТОРМОЗНОЙ СИСТЕМЕ АВТОМОБИЛЯ

Цели и задачи:

1)Изучить зависимости гидравлических параметров: режимов движения, расхода, давления, температуры тормозной жидкости от частоты и интенсивности торможения.

2)Разработать принципиальные схемы процессов торможения.

3)Разработать гидравлическую схему систем торможения.

Сведения из теории:

1)Назначение систем торможения.

2)Основные элементы гидросистемы.

3)Свойства рабочей тормозной жидкости: плотность, температура воспламенения, удельный вес, коэффициенты. кинематической вязкости, температурного расширения и объёмного расширения.

4)Принцип действия системы, неисправности, причины, устранение неисправностей.

5)Виды местных сопротивлений в системе.

6)Определение основных параметров гидродинамической системы торможения: расхода, скорости, давления.

7)Измерительные приборы, применяемые для контроля оптимального режима работы системы торможения.

21

22

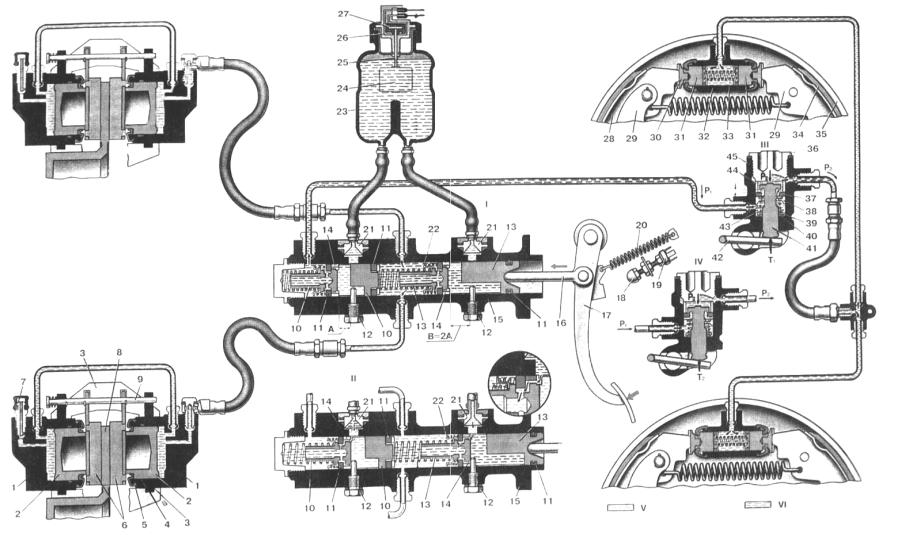

Рисунок 4.1 – Тормозные системы ВАЗ-2106

Пояснение к рисунку:

1.Колесный цилиндр переднего тормоза.

2.Поршень колесного цилиндра.

3.Суппорт переднего тормоза.

4.Уплотнительное кольцо.

5.Пылезащитное кольцо.

6.Тормозные колодки.

7.Штуцер для прокачки тормоза.

8.Диск тормоза.

9.Палец крепления тормозных колодок.

10.Поршень привода задних тормозов.

11.Уплотнительной кольцо.

12.Ограничительный винт поршня.

13.Поршень привода передних тормозов.

14.Распорная втулка.

15.Главный цилиндр.

16.Толкатель.

17.Педаль привода тормозов.

18.Упор выключателя стоп-сигнала.

19.Выключатель стоп-сигнала.

20.Оттяжная пружина педали.

21.Штуцер.

22.Опорная чашка.

23.Бачок главного цилиндра.

24.Поплавок.

25.Толкатель.

26.Неподвижный контакт.

27.Подвижный контакт.

28.Колодка заднего тормоза.

29.Рычаг привода стояночного тормоза.

30.Упор колодки.

31.Поршень колесного цилиндра.

32.Колесный цилиндр заднего тормоза.

33.Распорная пружина поршней.

34.Фрикционная накладка колодки.

35.Тормозной барабан.

36.Пробка корпуса регулятора давления.

37.Уплотнитель головки поршня.

38.Тарелка пружины.

39.Опорная шайба пружины.

40.Уплотнительное кольцо поршня.

41.Поршень регулятора давления.

42.Рычаг привода регулятора давления.

23

43.Пружина поршня регулятора давления.

44.Втулка.

45.Корпус регулятора давления.

46.I. Торможение.

47.II. Полное растормаживание.

48.III. Давление Р1 в главном цилиндре равно давлению Р2 в колесных цилиндрах задних тормозов.

49.IV. Давление Р1 в главном цилиндре больше давления Р2 в колесных цилиндрах задних колес.

50.V. Тормозная жидкость в свободном состоянии.

51.VI. Тормозная жидкость под высоким давлением.

Теоретические сведения. Тормозные системы служат для снижения скорости движения и полной остановки автомобиля, а также для удерживания на месте неподвижно стоящего автомобиля. Тормозная система должна быть максимально эффективной при торможении автомобиля с различной нагрузкой и на различных передачах.

На автомобилях должны быть установлены:

−рабочая тормозная система, используемая при движении автомобиля для снижения скорости и полной остановке;

−стояночная тормозная система, служащая для удерживания остановленного автомобиля на месте;

−запасная тормозная система, предназначенная для остановки автомобиля при выходе из строя рабочей тормозной системы.

Тормозная система состоит из привода и тормозных механизмов, непосредственно осуществляющих торможение вращающихся колес автомобиля или одного из волов трансмиссии. В зависимости от конструкции вращающихся рабочих деталей тормозов различают барабанные и дисковые тормоза. Невращающиеся рабочие детали барабанных тормозов обычно изготавливают в виде колодок.

Для создания дополнительной силы, необходимой при торможении полностью груженого автомобиля, применяют гидровакуумный усилитель, для приведения в действие которого использовано разряжение во впускном трубопроводе двигателя. Наличие в тормозной системе автомобиля гидровакуумного усилителя облегчает работу водителя при торможении и сокращает длину тормозного пути автомобиля.

24

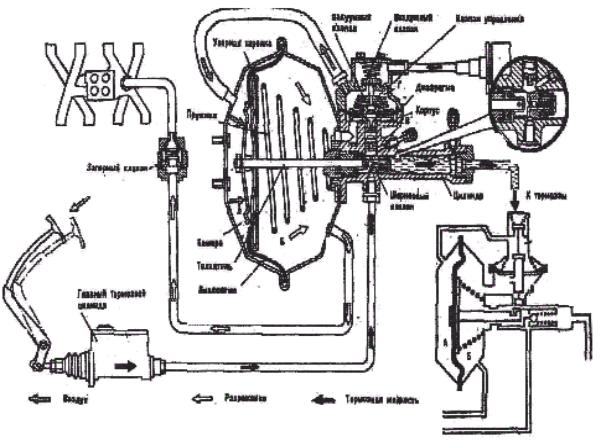

Рисунок 4.2 – Гидровакуумный усилитель

Гидровакуумный усилитель рабочего тормоза автомобиля состоит из вакуумной камеры, цилиндра гидравлического усилителя и клапана управлений.

Корпус камеры выполнен из двух штампованных частей, соединенных хомутами. В камере имеются диафрагма с упорной тарелкой, пружина и толкатель. Толкатель одним концом соединен с тарелкой, а вторым – с толкателем поршня цилиндра гидравлического усилителя. В цилиндре гидровакуумного усилителя установлен поршень с уплотнителями. Внутри поршня помещен шариковый клапан, прижимаемый к седлу пружиной.

Клапан управления состоит из корпуса, внутри которого находится поршень клапана, диафрагма с седлом и пружиной, воздушный и вакуумный клапаны, связанные между собой штоком.

Сверху воздушного клапана расположена пружина. При отпущенной педали рабочего тормоза диафрагма вакуумной камеры под действием пружины находится в крайнем левом положении. Воздушный клапан управления закрыт, а вакуумный открыт. Вследствие этого в полостях А, Б, В и Г возникает разрежение, создаваемое при работе двигателя во впускном трубопроводе. Шип толкателя удерживает шариковый клапан поршня открытым. При нажатии на педаль рабочего тормоза жидкость из главного тормозного цилиндра через открытый шариковый клапан поршня цилинд-

25

ра усилителя поступает к колесным тормозным цилиндрам, приводя их в действие. По мере увеличения давления на педаль тормоза поршень и диафрагма клапана управления перемещаются вверх. Вакуумный клапан закрывается, и полости Г над диафрагмой и Б под диафрагмой разобщаются. При дальнейшем перемещении поршня открывается воздушный клапан и воздух из атмосферы поступает в полости Г и Л. Вследствие разницы в давлении в полостях А и Б вакуумной камеры диафрагма, толкатель и поршень усилителя переместятся вправо, шариковый клапан закроется и давление тормозной жидкости увеличится за счет дополнительного давления, создаваемого гидровакуумным усилителем.

Давление воздуха в полостях Г и Л зависит от давления на поршень клапана управления, которое, в свою очередь, зависит от усилия, прилагаемого к педали тормоза. Чем больше усилие на педаль тормоза, тем больше будет давление воздуха на диафрагму гидровакуумного усилителя и соответственно увеличится давление жидкости в колесных тормозных цилиндрах.

Таблица 4.1 – Экспериментальные данные

|

|

Измеряемые величины |

|

Определяемые величины |

|

||||||||

№ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

tн, |

Параметры |

|

|

|

|

t|2, |

|

t||2, |

|

опыта |

V, |

n, |

0 |

|

G, |

|

Vж, |

∆P, |

|

||||

|

км/ч |

об/мин |

t, |

С |

0С |

вакуумногоусилителя |

л/с |

|

м/с |

МПа |

0С |

|

0С |

1 |

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

80 |

|

|

|

|

|

|

|

|

|

|

|

|

5 |

100 |

|

|

|

|

|

|

|

|

|

|

|

|

Примечание. ∆P – потеря давления, МПа; V – скорость движения автомобиля; n – число оборотов коленчатого вала; Vж – скорость движения тормозной жидкости; t – температура тормозной жидкости; G – расход тормозной жидкости.

Обработка экспериментальных данных

1.По уравнениям Бернулли и расхода жидкости определяем расход тормозной жидкости и скорость её движения.

2.Определяем режим движения тормозной жидкости по числу Рейнольдса.

3.Определяем потери напора по длине трубопровода по формуле в зависимости от режима движения.

4.Определяем потери в местных сопротивлениях по формуле Вейсбаха, считая в качестве местных сопротивлений – сужения и изгибы тормозных патрубков, элементы тормозной системы.

5.Определяем суммарные потери напора в системе.

26

Следует провести сравнения экспериментальных данных с теоретическими и сделать выводы по оптимизации рабочего режима тормозных систем автомобилей, обеспечивающих безопасность движения.

Контрольные вопросы:

1)Перечислить основные узлы тормозной системы автомобиля ВАЗ 2106.

2)Конструкции и принцип действия тормозных систем.

3)Принцип действия и основные характеристики вакуумного усилителя.

4)Свойства тормозной жидкости и эксплуатационные требования к ней.

5)Перечислить элементы тормозной системы как местные сопротивления в гидродинамической системе.

Лабораторная работа № 5 ИЗУЧЕНИЕ ШЕСТЕРЁННЫХ ГИДРОМАШИН

Цели и задачи:

1)Изучить конструкцию и принцип действия шестерных гидромашин.

2)Определить конструктивные параметры шестерной гидромашины.

3)Определить эксплуатационные параметры шестерной гидромашины.

Оборудование и материалы: шестерённая гидромашина; штангенциркуль.

Теоретические сведения. Шестерённые гидромашины относятся к классу объёмных гидромашин и являются обратимыми гидромашинами, т.е. могут быть использованы и в качестве гидродвигателей. Как и насосы, они применяются, в основном, для перекачки различных нефтепродуктов, а как гилрдвигатели – в качестве выходного звена гидроприводов.

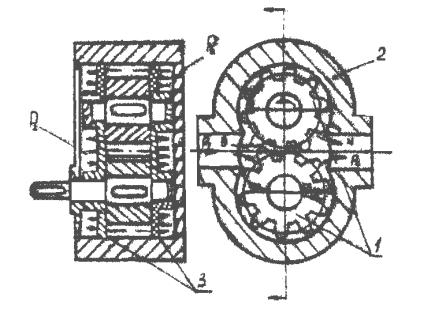

Конструкция шестерённой гидромашины представлена на рисунке 5.1.

27

Рисунок 5.1 – Шестерённая гидромашина

Главными рабочими элементами простейшей шестерённой гидромашины являются две одинаковые шестерни 1, находящиеся в зацеплении и размещении в корпусе 2 между двумя плотно пригнанными к ним торцовыми дисками 3. Центральная часть корпуса имеет два патрубка: подводящий (всасывающий) и отводящий (нагнетательный).

Если одну из шестерён присоединить к какому-нибудь двигателю (например, электромотору), то гидромашина будет работать как насос.

Рабочий объём впадины между зубьями, ограниченные с наружной стороны корпусом насоса 2, а с боков – торцовыми дисками 3. При вращении шестерен жидкость, подведенная к всасывающему патрубку В, заполняет впадины между зубьями и далее переносится по периферии корпуса в полость нагнетания Н.

Подачу шестеренного насоса с достаточной степенью точности можно определить, считая объём масла, подаваемого за один оборот шестерен при одинаковом числе зубьев равным сумме объёмов впадин между зубьями, а объём каждой впадины равен объёму самого зуба. При этом удельная теоретическая подача за один оборот будет равна.

gT= 2π Дм mb

и средняя теоретическая подача насоса.

Q = 2π Дм mbn,

где m – модуль зацепления;

b – длина зуба (ширина шестерни); n – число оборотов шестерни.

С учётом объёмных потерь, а также того, что объём впадин между несколько больше самих зубьев, действительная подача шестерённого насоса определяется по формуле:

28

ДН2

Q = Z1 Z2 bnη0,

где η0 – объёмный к.п.д. шестерённого насоса, который можно принять равным η = 0,8.

Напор, создаваемый насосом, практически не зависит от подачи, а определяется сопротивлением сети и ограничен прочностью конструкции насоса.

Если в камеру всасывания шестерённой гидромашины подавать жидкость под давлением, а через нагнетательную камеру отводить, то шестеренная гидромашина будет работать в режиме гидродвигателя.

Крутящий момент на валу гидродвигателя может быть вычислен по формуле

М = Км ηм Р,

где η – механический к.п.д.; Р – давление в подводящей линии.

Коэффициент Км вычисляется по формуле

gТ

Км = 2П .

Порядок проведения работы

1.Изучить устройство и принцип действия шестеренной гидромашины.

2.Определить паспортные эксплуатационные характеристики гидромашины в режиме насоса: марку, подачу Q, рабочее давление Р, объёмный к.п.д., сорт масла, число оборотов. Результаты занести в таблицу 5.1.

Таблица 5.1 – Эксплуатационные характеристики шестеренного насоса

Марка насоса |

Q |

P |

η0 |

Сорт масла |

|

|

|

|

|

|

|

|

|

|

3. Посчитать количество зубьев.

При помощи штангенциркуля измерить конструктивные характеристики гидромашины: наружный Д2 и внутренний Д1 диаметры шестерни, ширину шестерен b – и занести в таблицу 5.2.

Таблица 5.2 – Конструктивные характеристики гидромашины

Марка |

Z |

Д1 |

Д2 |

b |

|

гидромашины |

|||||

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

29

Обработка результатов измерений.

1. Вычисляется начальная окружность шестерни.

Дм = Двн – t.

2. Вычисляется модуль зуба

m = ДМ .

Z

3.Вычисляется удельная теоретическая подача по формуле (4.1).

4.Вычисляется действительная подача по формуле (4.3).

5.Вычисляется мощность насоса

N= γQH/ηМη0.

6.Вычисляется крутящий момент гидродвигателя по формуле (4.4).

7.Результаты расчётов заносятся в таблицу 5.3.

Таблица 5.3 – Результаты расчётов

Марка |

gм |

Q |

N |

M |

гидромашины |

|

|

|

|

Контрольные вопросы:

1)Конструкция и принцип действия шестеренной гидромашины.

2)В чем заключается обратимость шестеренной гидромашины.

3)Области применения шестерённых гидромашин.

4)Можно ли при помощи шестерённой гидромашины перекачивать воду?

5)От чего зависит подача шестеренного насоса и его напора?

6)От чего зависит крутящий момент на валу шестеренного гидродвигателя?

Лабораторная работа № 6 ИССЛЕДОВАНИЕ РОТОРНО-ПЛАСТИНЧАТЫХ ГИДРОМАШИН

Цель работы:

1)Изучить конструкцию и принцип действия роторно-пластинчатых гидромашин.

2)Определить конструктивные параметры роторно-пластинчатой гидромашины.

3)Определить эксплуатационные параметры гидромашины.

Оборудование и материалы: роторно-пластинчатая гидромашина; штангенциркуль.

30