- •А.Б.Романов

- •Метрология, стандартизация, сертификация

- •Введение

- •1 Метрология

- •Задачи и основные положения метрологии

- •1.2 Государственная система обеспечения единства измерений гси

- •1.3 Единицы физических величин

- •1.4 Классификация средств измерений

- •1.5 Методы измерений

- •1.6 Метрологические характеристики измерительных средств

- •1.7 Погрешности измерений

- •(Равновероятного) распределения

- •1.8 Конструктивные и метрологические характеристики средств линейных и угловых измерений

- •1.8.1 Плоскопараллельные концевые меры длины

- •1.8.2 Штангенинструменты и микрометрические инструменты

- •1.8.3 Измерительные приборы

- •По концевым мерам, установленным в державке

- •2 Стандартизация

- •2.1 Цели и содержание стандартизации

- •2.2 Стандартизация в рф

- •2.3 Принципы и методы стандартизации

- •2.4 Международные организации по стандартизации

- •2.5 Управление качеством продукции

- •3 Стандартизация допусков и посадок. Взаимозаменяемость

- •3.1 Сущность и виды взаимозаменяемости

- •И затрат при эксплуатации ц2 от допуска Тi

- •3.2 Понятие о точности изготовления

- •3.3 Основные понятия о допусках и посадках

- •3.4 Система допусков и посадок для гладких соединений

- •3.4.1 Принципы есдп

- •3.4.2 Особенности точности и взаимозаменяемости некоторых

- •Изделий (угловые и конусные детали, детали из пластмасс,

- •Изделия химического аппаратостроения)

- •3.5 Обозначения допусков и посадок на чертежах. Шероховатость поверхностей

- •3.5.1 Посадки. Допуски размеров

- •3.5.2 Допуски формы поверхностей (tf)

- •3.5.3 Допуски расположения поверхностей (тр)

- •3.5.4 Шероховатость поверхностей

- •3.6 Конструктивно-технологические характеристики,

- •Расчет и выбор посадок с натягом

- •3.7 Характеристика, расчет и выбор переходных посадок

- •3.8 Посадки с зазором

- •Расчет и выбор посадок для подшипников скольжения

- •Жидкостного трения

- •3.10 Калибры для контроля деталей гладких цилиндрических соединений. Выбор средств измерения

- •3.10.1 Назначение и конструкции калибров

- •3.10.2 Допуски калибров

- •3.10.3 Выбор измерительных средств

- •3.11 Размерные цепи

- •3.11.1 Основные понятия размерных цепей

- •3.11.2 Метод max – min (полной взаимозаменяемости)

- •3.11.3 Метод теоретико-вероятностный

- •И относительного рассеяния I

- •3.11.4 Метод селективной сборки

- •3.11.5 Метод пригонки

- •3.11.6 Метод регулирования (компенсаторов)

- •3.11.7 Допуски на расстояния между осями отверстий

- •Отверстиями, не связанными с базой

- •3.11.8 Расчет функциональных и размерных цепей

- •С учетом времени эксплуатации

- •Со временем эксплуатации t

- •3.12 Посадки подшипников качения

- •3.13 Взаимозаменяемость резьбовых деталей

- •3.14 Взаимозаменяемости деталей шпоночных и шлицевых соединений

- •3.14.1 Шпоночные соединения

- •3.14.2 Шлицевые соединения

- •3.15 Взаимозаменяемость зубчатых колес и передач

- •3.15.1 Кинематическая точность, плавность работы и контакт зубьев в передаче

- •3.15.2 Боковой зазор. Виды сопряжений зубьев в передаче

- •4 Основы сертификации

- •4.1 Сущность и содержание сертификации

- •4.2 Обязательная и добровольная сертификация

- •4.3 Система сертификации, правила и порядок

- •Проведения сертификации

- •4.4 Схемы сертификации

- •4.5 Основы сертификации испытаний

- •4.6 Обеспечение качества сертификации

- •4.7 Проведение сертификации на предприятиях

- •А) знак соответствия гост р, б) ce-mark, в) знак соответствия пожарной безопасности

- •Приложение а

- •190013, Санкт-Петербург, Московский пр., 26

3.14.2 Шлицевые соединения

Шлицевые соединения, по сравнению со шпоночными, могут передавать большие крутящие моменты, обеспечивают лучшее центрирование в неподвижных соединениях и более точное направление деталей в подвижных.

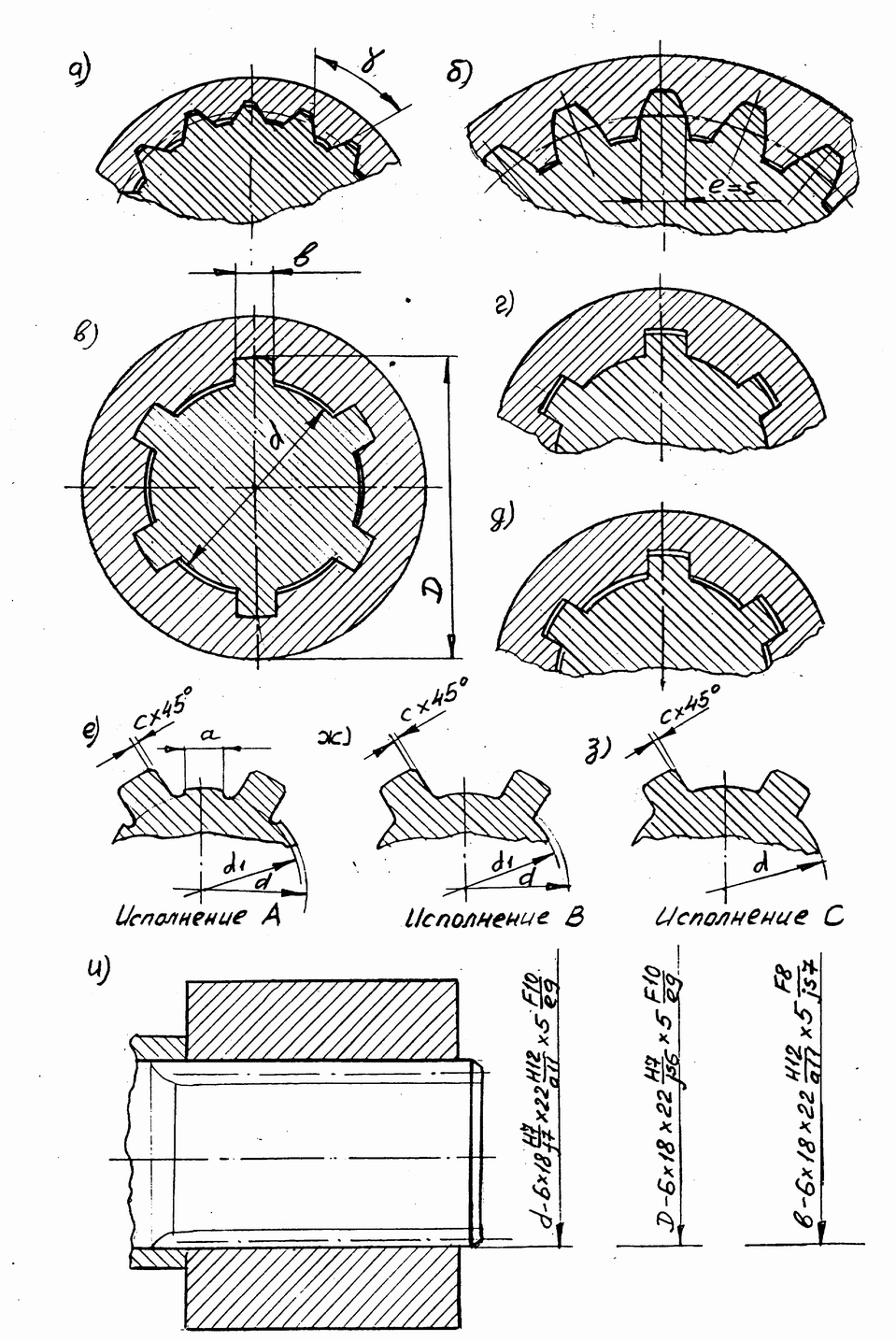

В зависимости от формы боковых сторон зубьев (профиля шлицев) соединения могут быть прямобочные, эвольвентные и треугольные (рисунок 32).

Шлицевые соединения имеют сложную форму и представляют собой “многошпоночные” соединения, в которых шпонки (шлицы) выполнены вместе с валом. Обеспечить плотное прилегание поверхностей по всему профилю невозможно из-за неизбежных отклонений размеров, формы, расположения элементов. Поэтому плотное прилегание (центрирование) осуществляется посадками по какому-либо одному параметру (например, по окружности выступов или впадин зубьев) и, для надежной передачи крутящих моментов, по боковым сторонам зубьев. По другим параметрам предусмотрены зазоры, достаточные для компенсации указанных отклонений.

На допуски элементов прямобочных и эвольвентных шлицевых соединений разработаны государственные стандарты, для соединений с треугольным профилем зубьев ведомственные.

К основным параметрам соединений с прямобочными шлицами относят (см. рисунок 32): наружный диаметр D вала и втулки, внутренний диаметр d, число зубьев (шлицев) z и ширина зубьев (шлица) вала или впадины втулки в. Центрирование осуществляется одним из трех способов: по наружному диаметру D, по внутреннему диаметру d и по размеру в – боковым сторонам зубьев.

Центрирование по D наиболее часто применяют для неподвижных соединений и мало изнашиваемых подвижных. Валы обрабатывают фрезерованием и (после закалки) шлифуют на круглошлифовальном станке по размеру D. Втулки окончательно обрабатывают чистовой протяжкой.

Рисунок 32 – Шлицевые соединения

Центрирование по d обеспечивает наилучшее центрирование и точное направление перемещения деталей в соединениях. Валы фрезеруют и (после закалки) окончательно шлифуют по размеру d на специальных шлицешлифовальных станках (что приводит к удорожанию таких соединений). Втулки (которые могут быть закалены) окончательно шлифуют на внутришлифовальных станках по размеру d.

Центрирование по размеру в обеспечивает наихудшее центрирование и применяется при реверсивных движениях.

При центрировании по D и d одновременно применяют посадки (центрируют) по ширине в.

Посадки по центрирующим элементам осуществляют в системе отверстия. Для размера в ширины впадины (отверстие) у втулки используют поля допусков с основными отклонениями D, F, H, с которыми могут применяться различные поля допусков ширины зуба (валы). Поля допусков для посадок принимают из числа установленных для гладких соединений.

В стандарте на размеры и допуски прямобочных шлицевых соединений даны допуски, рекомендуемые и предпочтительные посадки центрирующих размеров и допуски нецентрирующих поверхностей.

При центрировании по D и d для размера D рекомендовано шесть посадок, из них предпочтительные посадки: H7/f7 и H7/js6, для размера в – 12 посадок, предпочтительно: F8/f7, F8/f8, F8/js7.

При центрировании по d и в для размера d рекомендовано семь посадок, из них предпочтительные: H7/f7; H7/g6, для размера в – 20 посадок, предпочтительные D9/h9, D9/k7, F10/js7.

При центрировании только по в установлено 19 посадок.

Для нецентрирующего размера d у втулки поле допуска Н11, у вала – уменьшенный диаметр d1; для нецентрирующего диаметра D у втулки применяют поле допуска Н12, у вала – а11.

Размеры шлицевого

соединения указывают в следующем

порядке: буква, обозначающая способ

центрирования (d,

D,

в, см. рисунок 32) далее zxdxDхв.

Например, d-6x18![]() x

22

x

22![]() x5

x5![]() .

.

Здесь d означает способ центрирования по d, z=6 шлицев, d= 18 мм с посадкой H7/f7, D = 22 мм, нецентрирующий диаметр, в = 5 с посадкой F10/js7.

В соединениях с эвольвентными шлицами боковые поверхности зубьев на валах и во втулках имеют эвольвентный профиль, аналогичный профилю зубьев зубчатых колес. Это повышает прочность деталей, упрощает изготовление; можно использовать режущие инструменты, применяемые для нарезания шестерен.

Центрирование может осуществляться по боковым поверхностям зубьев, по наружному диаметру (окружности впадин втулки, окружности выступов вала), по внутреннему диаметру (окружности вершин шлицев втулки, окружности впадин вала). При центрировании по диаметрам одновременно назначают посадки по боковым поверхностям зубьев.

Поля допусков центрирующих диаметров выбирают по ЕСДП гладких соединений, а для ширины впадин втулки и толщины шлица вала используют специальные поля допусков 7 – 11 степеней точности, с основными отклонениями. H, a, c, d, f, g, h, k, n, p, r. Эти поля допусков обозначаются особым образом: 7H, 9H, 11H, 7f, 7h, 7n, 8k, 8p, 8f, 9d, 9g, 9h, 9r, 10d, 11c, 11a. Для этих полей допусков установлено три отклонения, которые определяют значение допуска собственно размера (ширины впадины, толщины шлица) и возможные отклонения формы и расположения шлицев.

На чертежах эвольвентные шлицевые соединения обозначают номинальным диаметром D, модулем m (Dxm), далее указывают посадки и номер стандарта. Например, 40х2х9Н/9g ГОСТ 6033-80 – наружный диаметр 40 мм, модуль 2 мм, посадка по боковым поверхностям шлицев 9Н/9g; 40хН8/f7x2x9H/9g ГОСТ 6033-80 – то же при центрировании по наружному диаметру посадкой Н8/f7 (посадка по боковым поверхностям зубьев 9Н/9g); 40х2хН7/h6 ГОСТ 6033-80 – то же при центрировании по внутреннему диаметру посадок Н7/h6.

Шлицевые детали из-за сложности формы обычно контролируют проходными комплексными калибрами, являющимися как бы аналогами сопрягаемых деталей. Для контроля шлицевых валов применяют шлицевые калибры – кольца, для контроля шлицевых втулок – шлицевые калибры – пробки.

Шлицевые детали считаются годными, если комплексные калибры “проходят”, а диаметры и толщины зубьев вала не меньше установленных наименьших значений, диаметры и ширины впадин втулки не больше наибольших предельных значений.

Если это необходимо, то универсальными измерительными средствами проверяют пригодность всех размеров: центрирующих и нецентрирующих диаметров, ширину впадин, толщину зубьев.