методичка по лабам

.pdfsinϕ = |

ωA |

+ |

QEPS |

(8) |

|

ω0u0 |

πKN u0 A |

||||

|

|

|

Таким образом, если отдельные участки поверхности имеют различные адгезионные свойства, то получаемое при сканировании в полуконтактном режиме изображение будет иметь дополнительный контраст, зависящий от природы материала на отдельных участках (фазовый контраст). Это проявляется в изменении фазы колебаний зонда, тогда как амплитуда колебаний отражает рельеф поверхности. Поскольку в ходе сканирования возможно одновременное определение амплитуды и фазы колебаний зонда, то из сравнения топографии и фазового изображений можно получать дополнительную информацию о фазовом составе образца.

Каждый из указанных методов обладает определенными достоинствами и недостатками. Контактный метод наиболее точно воспроизводит топографию поверхности, однако при его использовании возможно нарушение структуры поверхности образца, быстрый износ и разрушение зонда. При бесконтактном способе измерений разрушение образца и зонда отсутствует, однако малы величины измеряемых сил, что значительно затрудняет их детектирование. Поэтому наиболее часто в АСМ используется полуконтактный способ детектирования взаимодействия. При этом вследствие кратковременности контакта зонда с поверхностью, его воздействие на исследуемую поверхность минимально (что позволяет использовать методику для исследования даже биологических объектов), а измеряемые сигналы достаточны для их надежного детектирования.

11

2 Зондовая нанолитография

Одной из важнейших операций, используемых для создания микросхем, является литография, с помощью которой на поверхности монокристаллической пластины полупроводника осуществляется формирование заданного рисунка (топологии) изделия. Название “литография” происходит от греческих слов “λιτός” – камень и “γράψτε” – пишу. Современное развитие технологий уже привело к появлению сверх миниатюрных электронных приборов, где характеристические размеры (ширина проводящей дорожки, расстояние между отдельными элементами топологии схемы) достигают 0,18 мкм. Дальнейшее уменьшение размеров до десятков нанометров требует качественного изменения как технологии создания микросхем, так и оборудования, переводя микроэлектронику в новую область – наноэлектронику [3, 4].

Вприменяемой в настоящее время фотолитографии минимальные размеры элементов микросхемы определяются длиной волны используемого излучения, что ограничивает предельно достижимый размер отдельного элемента величиной ~ 200 нм (длина волны самого жесткого УФ излучения пропускаемого воздушной средой).

Для получения элементов с размерами менее 100 нм актуальным становится использование принципиально новых способов экспонирования топологической схемы. Среди разрабатываемых высокопроизводительных литографических систем, обеспечивающих такое разрешение, можно выделить следующие 4 основные направления: фотолитография вакуумным ультрафиолетовым излучением (EUVL), электронная проекционная литография (SCALPEL), рентгеновская литография (Х-ray lithography), ионная литография (ion beam lithography). Однако существует ряд факторов, ограничивающих использование перечисленных видов литографий в процессе производства современных СБИС. Так, среди недостатков этих методов можно выделить: высокую стоимость оборудования, обусловленную необходимостью использования высокочистых и дорогостоящих материалов для создания электростатических элементов электронно- и ионно-оптических систем, необходимость обеспечения глубокого вакуума в рабочей камере [5]. Таким образом, для создания элементов микросхем нанометрового размера необходимо использовать иные принципы нанесения изображения, наиболее простым из которых является зондовая нанолитография.

Внастоящее время сканирующая зондовая микроскопия представляет собой комплексный метод диагностики физических, химических и механических характеристик объектов различной природы и модифицирования их поверхности на микро - и наноуровне [2]. Создатели сканирующего зондового микроскопа (СЗМ) первыми предложили использовать его и в качестве инструмента для модифицирования поверхности образца. Действительно, в области контакта зонда с образцом могут возникать

12

достаточно большие силы, напряженности электрического поля и плотности электрических токов. При этом, повышая уровень взаимодействия между зондом и образцом, можно перевести СЗМ из измерительного режима работы с нулевым или минимальным уровнем разрушения исследуемой поверхности, в литографический режим, обеспечивающий создание на поверхности образца заранее заданных структур (изображения) с нанометровым уровнем пространственного разрешения.

В соответствии с физической природой используемого в СЗМ зонда выделяют СТМ- и АСМ-литографию. При этом каждый из методов дополнительно подразделяется в зависимости от способа локального взаимодействия зонда с поверхностью.

2.1 СТМ нанолитография

Спомощью СТМ можно выполнять ряд литографических операций:

-извлечение отдельных атомов из материала на зонд СТМ и обратно (манипулирование атомами);

-силовая литография (наногравировка);

-полимеризация тонких слоев фото- и электронно-резистивных материалов;

-проведениехимических реакций подзондом СТМ(оксидирование поверхности, электрохимическое осаждение, разложение газов);

-термическое испарение тонких пленок.

Поскольку указанные операции могут производиться управляемым и предсказуемым образом, это позволяет на основе СТМ создать ряд технологий для наноэлектроники: создание литографических рисунков с нанометровым разрешением (рисунок 2.1), манипулирование молекулами и отдельными атомами, поатомная наносборка миниатюрных устройств.

Рисунок 2.1 - Термическая СТМ-литография (испарение проводящей пленки Ленгмюра-Блоджетт нанометровой толщины)

13

Наиболее простым способом формирования с помощью СТМ изображения на поверхности является контактное взаимодействие зонда с поверхностью подложки, что приводит к появлению царапины на образце (наногравировка).

В ходе наногравировки зонд перемещается с достаточно большой силой прижима к поверхности подложки, вследствие чего на поверхности образца формируется рисунок в виде канавок с характерным сечением, определяемым формой острия зонда. Однако при этом зонд СТМ также может быть поврежден.

2.2 Нанолитография на основе АСМ

2.2.1 Контактная силовая нанолитография

СЗМ в режиме атомно-силовой микроскопии позволяет осуществлять непосредственное силовое воздействие зондом на поверхность образца двумя способами – статическим (наногравировка) и динамическим воздействием (наночеканка). Для проведения силовой литографии необходимо, чтобы твердость материала зонда превышала твердость образца, поверхность не имела загрязнений, а частицы материала подложки не должны налипать на зонд. Для осуществления силовой литографии хорошо подходят некоторые полимеры, такие как поликарбонат и полиэтилен.

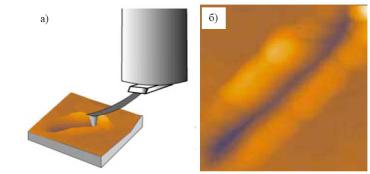

Процесс гравировки хорошо известен как способ формирования рисунка на поверхности объекта. Реализация процесса с использованием зонда АСМ, радиус закругления острия которого может достигать 1-20 нм, позволяет осуществлять наногравировку с нанометровым разрешением (рисунок 2.2). Применение наногравировки в качестве литографической операции обладает определенными преимуществами - по сравнению с другими методиками она не создает структурных изменений на поверхности подложки, однако при работе с твердыми материалами этот метод приводит к быстрому разрушению зонда.

Рисунок 2.2 - Схематическое изображение процесса статической силовой нанолитографии (а) и изображение поверхности алюминия (размер скана 1,6×1,6 мкм2) с нанесенной на нее царапиной (б)

14

При динамической силовой литографии (наночеканке) модифицирование поверхности происходит за счет формирования углублений на поверхности образца колеблющимся зондом (рисунок 2.3). Такой метод нанолитографии позволяет производить визуализацию сформированного рисунка без воздействия на поверхность образца. Кратковременное «укалывание» поверхности также защищает зонд от быстрого разрушения.

а- векторная литография (размер скана 220×220 нм2),

б- растровая литография (размер скана 2,5×2,5 мкм2)

Рисунок 2.3 - Пример динамической силовой нанолитографии

Динамическая нанолитография может производиться с использованием векторного (рисунок 2.3 а) или растрового (рисунок 2.3 б) сканирования. Векторная литография осуществляется по заранее заданному рисунку, ее преимущество заключается в относительно высокой скорости нанесения рисунка, однако она не позволяет изменять силу воздействия на образец в процессе литографии. Растровая нанолитография осуществляется медленнее, поскольку при ее проведении сканирование осуществляется по всей площади участка, на котором формируется рисунок. Однако она позволяет осуществлять различное по силе (в зависимости от рисунка шаблона) воздействие зонда на подложку.

Для получения хороших результатов в растровой нанолитографии большую роль играет предварительная подготовка графического изображения - шаблона. Белому цвету на изображении соответствует отсутствие воздействия на образец, черному – воздействие с максимальной силой. При подготовке изображения наиболее важные детали необходимо окрашивать в черный цвет таким образом, чтобы области черного цвета были достаточно большими и не чередовались с малыми белыми участками. Фон и ненужные детали, как правило, заливаются белым цветом. Также иногда бывает необходимо повысить контрастность изображения.

15

2.2.2 Анодно-окислительная нанолитография

В этом виде нанолитографии изменяется не только рельеф образца, но и электрофизические свойства его поверхности. В основе метода лежит протекание на поверхности металлического или полупроводящего образца электрохимического процесса, приводящего к окислению материала под зондом. Проводят процесс на воздухе, когда зонд и поверхность материала покрыты тонким слоем сорбированной воды. Когда зонд приближается к поверхности достаточно близко, эти слои приходят в контакт, вследствие чего под действием капиллярных сил между зондом и поверхностью образуется водяной мостик. При подаче напряжения (на поверхность подают положительный заряд, а на острие – отрицательный) возникает электрохимическая реакция между зондом и поверхностью образца в водной среде, и непосредственно под острием начнет расти оксидный слой (рисунок 2.4). Образец изображения, получаемого методом анодно-окислительной нанолитографии, приведен на рисунке 2.5.

Рисунок 2.4 - Схема анодного |

Рисунок 2.5 - Анодно-окислительная |

оксидирования с помощью |

нанолитография на поверхности |

проводящего зонда |

титановой подложки |

2.2.3 Перьевая нанолитография

C помощью зонда АСМ на поверхность материала можно подавать раствор, содержащий органические молекулы, разные концы которых имеют ярко выраженные гидрофильные и гидрофобные свойства (например, октадеканэтиол). Такие молекулы способны сорбироваться на поверхности подложки в зоне контакта с зондом АСМ, образуя плотный мономолекулярный слой (рисунок 2.6), изменяющий свойства поверхности (с гидрофильной на гидрофобную или наоборот).

16

Рисунок 2.6 - Схема перьевой нанолитографии

После удаления растворителя нанесенный таким способом рисунок защищает лежащую под ним поверхность материала от химических воздействий и может использоваться как маска для проведения различных технологических операций.

2.2.4 Локальная зарядка поверхности

Если поверхность полупроводника покрыта тонким слоем диэлектрика (например, система Si/SiO2), создав разность потенциалов между полупроводником и зондом АСМ, в точке касания зонда с помощью последнего можно сформировать заряженную область (рисунок 2.7).

SiO2

Si

Рисунок 2.7 - Схема локальной зарядки поверхности с помощью АСМ

Наличие диэлектрического слоя препятствует рекомбинации зарядов, и нанесенный таким методом рисунок может быть использован для присоединения специфически сорбирующихся молекул или (в случае нанесения поверх диэлектрика слоя электрорезистивного материала) прямого формирования топологии наноразмерных электронных устройств.

17

3 Конструкция сканирующего зондового микроскопа

Основными элементами сканирующего зондового микроскопа являются (рис. 3.1): зонд (1); образец (2); пьезоэлектрические двигатели по осям x, y, z (3) для прецизионного перемещения зонда над поверхностью исследуемого образца; генератор развертки (4), подающий напряжения на пьезодрайверы x и y, обеспечивающие сканирование зонда в латеральной плоскости; электронный датчик, детектирующий величину локального взаимодействия между зондом и образцом (5); компаратор (6), сравнивающий текущий сигнал в цепи датчика V(t) с изначально заданным VS, и, при его отклонении, вырабатывающий корректирующий сигнал; электронная цепь обратной связи (7), управляющая положением зонда по оси z; компьютер (8), управляющий процессом сканирования и получением изображения (9).

1 – зонд; 2 – образец; 3 – пьезоэлектрические двигатели для осей x, y, z; 4 – генератор напряжения развертки для пьезокерамических двигателей по осям x, y; 5 – электронный датчик; 6 – компаратор; 7 – электронная цепь обратной связи; 8 – компьютер; 9 – изображение z(x, y)

Рисунок 3.1 - Общая схема сканирующего зондового микроскопа.

Процесс сканирования осуществляется путем линейной (построчной) развертки прямоугольного или квадратного участка поверхности по координатам Х и Y, тогда как измеряемый сигнал коррелирует с положением над образцом по координате Z. Изменение сигнала на электронном датчике отслеживает система обратной связи, что позволяет контролировать уровень взаимодействия зонд-образец.

Рассмотрим более подробно наиболее важные узлы, обеспечивающие высокую разрешающую способность сканирующих зондовых микроскопов.

18

3.1 Датчики зондового микроскопа

Взависимости от режимов сканирования (СТМ или АСМ) существуют разные типы датчиков.

При использовании СЗМ NanoEducator в режиме СТМ, заземленная проводящая игла служит датчиком взаимодействия зонда с образцом. Для изготовления зонда обычно используют металлы с высокой твердостью и химической стойкостью: вольфрам или платина. Для регистрации туннельного тока необходимо приложить разность потенциалов между проводящими образцом и зондом. Экспоненциальная зависимость туннельного тока от расстояния зонд-образец (см. рис. 1.3) позволяет с высокой точностью поддерживать величину туннельного тока на заданном уровне, выбираемом оператором. Контроль величины туннельного тока, а, следовательно, и расстояние между зондом и поверхностью образца осуществляются перемещением зонда вдоль оси Z.

Традиционным датчиком силового взаимодействия при работе прибора в режиме АСМ является кремниевая консоль с острием на конце (кантилевер от англ. cantilever), контроль изгиба которой осуществляется оптическим методом на основе четырехсекционного фотодиода (рис. 3.2).

ВприбореNanoEducator используется универсальный датчиктуннельного тока и силового взаимодействия, выполненный в виде пьезокерамической трубки, жестко закрепленной с одного конца (рис. 3.3). К свободному концу трубки прикреплена заостренная вольфрамовая проволока, используемая в качестве зонда. На внутреннюю поверхность трубки нанесен проводящий электрод, соединенный с заземленным корпусом прибора, используемый при работе прибора в режиме СТМ.

Рисунок 3.2 - Схема силового |

Рисунок 3.3 - Универсальный |

датчика АСМ |

датчик СЗМ NanoEducator |

19

3.2 Пьезоэлектрический сканер

Для работы СЗМ необходимо контролировать расстояние зондобразец и осуществлять перемещение зонда в плоскости образца с точностью до долей нанометра. Для этих целей используют пьезоэлектрические сканеры – системы, в которых механическое перемещение осуществляется за счет пьезоэлектрического эффекта (изменение размеров пьезоматериалов в электрическом поле). В зондовой микроскопии в качестве пьезоматериала обычно используются не кристаллические материалы, вроде кварца, а пьезокерамика, обладающая более высоким пьезомодулем и представляющая собой совокупность сегнетоэлектрических монокристаллических зерен с типичным размером 0,5 - 50 мкм.

ВСЗМ NanoEducator для организации перемещений используют сканер на основе закрепленных металлических мембран с пьезокерамическими пластинами (рис. 3.4 а). Изменение размеров пластины пьезокерамики под воздействием управляющего напряжения приводит к изгибу мембраны. 3 мембраны, расположенные по трем перпендикулярным сторонам куба позволяют получить трехкоординатный сканер (рис. 3.4 б).

ВСЗМ NanoEducator максимальное перемещение образца составляет около 70 мкм, что и определяет максимальную площадь сканирования.

а |

б |

1 – пьезоэлемент; 2 – корпус; 3 – толкатель; 4 – точка соединения толкателей; 5 –держатель образца

Рисунок 3.4 - Схема работы мембраны с пьезокерамической пластиной (а) и конструкция сканера СЗМ NanoEducator (б).

20