- •Министерство образования и науки

- •Кафедра Экономики и организации производства

- •Курсовая работа

- •Оглавление

- •Минобрнауки россии

- •Цель и содержание курсового проекта.

- •Введение.

- •Расчет программы запуска деталей (узлов)

- •Определение нормативного размера партии деталей

- •3.Расчет периодичности повторения производства

- •4.Расчет длительности производственного цикла партии деталей

- •5.Расчет необходимого количества оборудования

- •Выводы по проекту

- •Список используемой литературы

Расчет программы запуска деталей (узлов)

Производственным процессом в машиностроении называют совокупность действий, необходимых для выпуска готовых изделий. В основу производственного процесса положен технологический процесс изготовления изделий, во время которого происходит изменение качественного состояния объекта производства. Для обеспечения бесперебойного выполнения технологического процесса изготовления изделия необходимы еще и вспомогательные процессы.

Программа выпуска – число изделий, подлежащих изготовлению в единицу времени (год, квартал, месяц). В индивидуальном задании курсового проекта программа выпуска готовых деталей установлена.

На основании принятой к расчету программы выпуска продукции должна быть рассчитана программа запуска ее в производство.

Количество деталей, подлежащих запуску в цехе (на участке) в течение месяца ( по каждой детали, входящей в комплект), определяется по следующей формуле :

Qз =Qвып +(-)Nнп , (1)

гдеQз – количество деталей, запускаемых в производство в течение месяца ( величина технически допустимого брака в механическом цехе курсовым проектом не учитывается);

Qвып- количество выпускаемых готовых деталей ( количество изделий или комплектов деталей, подлежащих выпуску, умноженное на

количество деталей данного наименования, идущих на одно изделие в комплект);

Nнп – изменение суммарных остатков незавершенного производства (заделов) на конец месяца в натуральном выражении.

Указанный расчет выполняется в таблице 1.

Таблица 1. Расчет программы запуска деталей.

|

№ детали |

Количество деталей, входящих в один комплект изделия, шт |

Количество штук к выпуску (Qвып) |

Изменение остатков незавершенного производства (заделов), % |

Изменение остатков незавершенного производства (заделов) N нп, шт |

Количество штук к запуску (Q з) | |

|

За месяц |

За год | |||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

753-10 |

1 |

7200 |

-2 |

-144 |

588 |

7056 |

|

753-60 |

1 |

8400 |

-4 |

-336 |

672 |

8064 |

Определение нормативного размера партии деталей

Расчет нормативного размера партии деталей осуществляется в следующей последовательности.

На основе технологических карт на обработку деталей определяют ведущую операцию. Выбор ведущей операции производится только по станочным операциям механической обработки. Оборудование и операции других видов обработки (термические, гальванические и др.) в расчет не принимаются, как и станки на ручных операциях. Необходимо иметь в виду, что станки в пределах отдельных групп оборудования, например, токарно-винторезные станки (шифр СТК-1,СТВ-1,), вертикально-фрезерные станки (шифр ВФ-1,ФКВ-1), шлифовальные станки (шифр ВШ-3, КШ-4) и др. объединяются в одну группу.

По этой группе и производится расчет ведущей операции по каждой детали и отдельным ее операциям. Осуществлять указанный расчет в целом по широкой группе оборудования (например, токарным, фрезерным, сверлильным и др. станкам) нельзя.

В таблице 2 приводится выбор ведущей операции.

Таблица 2. Выбор ведущей операции по группам станков.

|

|

№ детали |

Группы станков |

|

| ||||||||||||||||||||||||||||||||

|

Заготовительная ПФО-1 |

Токарная СТВ-4 |

Фрезерная КОПФ-4 |

Шлифовальная КШ-3 |

Долбежная СД-1 |

Сверлильная СВС-2 |

|

|

|

|

| ||||||||||||||||||||||||||

|

|

|

|

|

|

|

| ||||||||||||||||||||||||||||||

|

|

Тпз |

Тшт |

Тпз |

Тшт |

Тпз |

Тшт |

Тпз |

Тшт |

Тпз |

Тшт |

Тпз |

Тшт |

|

|

|

|

|

| ||||||||||||||||||

|

753-10 |

10 |

5 |

35 |

10 |

16 |

8 |

22 |

11 |

15 |

5 |

15 |

5 |

|

|

|

|

|

| ||||||||||||||||||

|

753-60 |

10 |

6 |

35 |

20 |

14 |

5 |

30 |

18 |

18 |

6 |

20 |

8 |

|

|

|

|

|

| ||||||||||||||||||

|

ΣТпз |

20 |

|

70 |

|

30 |

|

52 |

|

33 |

|

35 |

|

|

|

|

|

|

| ||||||||||||||||||

|

ΣТшт |

|

11 |

|

30 |

|

13 |

|

29 |

|

11 |

|

13 |

|

|

|

|

|

| ||||||||||||||||||

Суммарное подготовительно-заключительное ΣТпз и штучное ΣТшт время определено в таблице 2 путем последовательного сложения этих времен по каждой группе станков применительно к данным, приведенным в соответствующих технологических картах на обработку деталей. Указанный расчет осуществляется по отдельным операциям технологического процесса.

Поскольку наибольшее ΣТпз оказалось по фрезерной операции (ФКВ-1), то эта операция и будет ведущей.

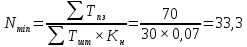

Определив ведущую операцию, производят расчет минимального размера партии деталей по формуле (3’):

Nmin= ΣТпз/(Кн* ΣТшт), (3`)

где Nmin– минимальный размер партии ,шт;

ΣТпз – суммарное подготовительно-заключительное время по ведущей операции комплекта;

ΣТшт- суммарное штучное время по ведущей операции комплекта;

Кн – коэффициент наладки оборудования.

При определении коэффициента наладки можно ориентироваться на вес и габаритные размеры изготавливаемых деталей. Так как по заданию, изделия имеют средний вес, то примем коэффициент наладки 0,05 (для средних деталей весом от 1 до 5 кг ).

Если вес и габаритные размеры деталей различны настолько, чтоКн принимает разные значения, то расчет минимального размера партии деталей ведется по самой тяжелой детали с соответствующим ей Кн.

Полученная по формуле (3`) минимальная величина партии корректируется применительно к конкретным производственным условиям.

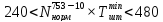

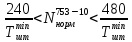

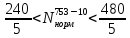

При установлении нормативного размера партии деталей следует руководствоваться следующими основными правилами:

1.размер партии деталей должен быть равным или кратным величине месячной программы запуска данной детали ;

2.количество деталей в партии должно быть таково, чтобы для их обработки на одном рабочем месте требовалось времени не менее полусмены (240 мин) , но не более смены (480 мин). При этом данный расчет производится по операции, требующей минимального штучного времени на механическую обработку одной детали.

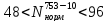

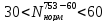

Таким образом, нормативный размер партии детали 753-10 примем равным 49 (588/49=12).

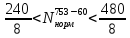

Аналогично для детали 753-60:

Нормативный размер партии детали 753-60 примем равным 48 (672/48=14).