- •Министерство образования и науки Российской Федерации

- •Детали машин и основы конструирования

- •Введение

- •Требования к содержанию и оформлению работы

- •Часть 1. Ручной винтовой домкрат

- •1. Анализ соответствия механизма

- •1.1. Проверка условия самоторможения винтовой пары

- •1.2. Проверка энергосилового согласования

- •1.3. Проверка устойчивости ходового винта

- •1.4. Проверка устойчивости домкрата

- •1.5. Проверка отсутствия смятия поверхности настила

- •2. Проектирование винтового домкрата

- •2.1. Проектирование винтовой пары

- •2.2. Проектирование ходового винта

- •2.3. Проверка соответствия проектируемого домкрата

- •2.4. Проектирование гайки ходового винта

- •2.5. Определение диаметра рукоятки домкрата

- •Резьбы ходовые

- •Механические свойства сталей, применяемых для ходовых винтов

- •1. Определение параметров агрегатов и передач

- •1.1. Определение мощности и выбор электродвигателя

- •1.2. Определение передаточного отношения передач

- •1.3. Мощность, частота вращения и крутящий момент

- •Энерго-кинематические параметры элементов привода

- •1.4. Проектировочный расчёт валов,

- •1.4.1. Проектировочный расчёт валов

- •1.4.2. Определение диаметральных размеров ступенчатых валов

- •Параметры зубчатых муфт

- •Муфты втулочно-пальцевые (по гост 21424-93)

- •Муфты упругие с торобразной оболочкой (по гост р 50892-96)

- •1.4.3. Предварительный выбор подшипников качения

- •1.5. Определение межосевых расстояний

- •1.6. Определение геометрических параметров

- •Максимальные рекомендуемые значения коэффициента bd max

- •Значения коэффициента m

- •2. Компоновка узла редуктора

- •Параметры накладных крышек подшипниковых узлов

- •3. Расчёт зубчатых передач

- •3.1. Определение расчётного контактного напряжения

- •Параметры проектируемых зубчатых передач

- •Рекомендуемая степень точности цилиндрических зубчатых передач

- •Значение коэффициента к Hv прямозубых (п) и косозубых (к) колёс

- •3.2. Выбор материала зубчатых колёс и вида упрочнения Расчётные значения h используем для выбора поверхностного и объёмного упрочнения зубьев шестерен и колёс, учитывая условие (11) и соотношение

- •Значение ngh контактной прочности зубьев передач

- •3.3. Проверочный расчёт зубчатой передачи

- •Значение коэффициента кf

- •4. Проверочный расчёт подшипников и вала

- •4.1. Определение реакций опор

- •4.2. Определение ресурса подшипников

- •Последовательность определения эквивалентной нагрузки

- •4.3. Проверочный расчёт вала

- •Значение эффективных коэффициентов концентрации при переменных напряжениях

- •Значения к и к для валов со шпоночным пазом, шлицами или резьбой

- •Значения Kd и Kd

- •Значения к/ Kd и к/ Kd соединений с натягом

- •Значения kf и kf

- •Часть 3. Электромеханический привод

- •Требования к содержанию и оформлению работы

- •Содержание этапов разработки проекта

- •2. Прочностный расчёт деталей и узлов редуктора

- •1. Разработка технического предложения

- •1.1. Энергокинематический расчёт привода

- •Ориентировочные значения коэффициентов I. Характеризующих потери

- •Результаты энергокинематического расчёта привода

- •1.2. Выбор муфты, проектировочный расчёт валов и выбор подшипников

- •1.3. Расчёт червячных и зубчатых передач

- •1.4. Выбор варианта редуктора для дальнейшего проектирования

- •Результаты расчёта параметров привода

- •2. Прочностный расчёт деталей и узлов редуктора

- •2.1. Разработка эскиза редуктора

- •2.2. Расчёт ременной передачи

- •2.3. Определение реакций опор и расчёт подшипников

- •2.4. Расчёт шпоночных соединений и деталей муфты

- •2.5. Прочностной расчёт валов

- •2.6. Выбор смазочных материалов и тепловой расчёт редуктора

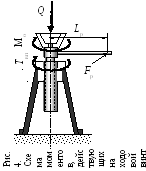

1.2. Проверка энергосилового согласования

Д ля

подъёма груза рабочий прикладывает к

рукоятке домкрата силуFр

(рис. 4). Момент этой силы Тр

= Fр.Lр

должен быть достаточным для вращения

ходового винта при подъёме груза, т.е.

для преодоления момента сил в винтовой

паре Твп

и момента сил трения Моп

между грузовой опорой и торцом ходового

винта:

ля

подъёма груза рабочий прикладывает к

рукоятке домкрата силуFр

(рис. 4). Момент этой силы Тр

= Fр.Lр

должен быть достаточным для вращения

ходового винта при подъёме груза, т.е.

для преодоления момента сил в винтовой

паре Твп

и момента сил трения Моп

между грузовой опорой и торцом ходового

винта:

Твп + Моп [Fр] Lр, (1)

Длина рукоятки Lр ограничена конструктивно, обычно она не превышает 500…600 мм, а с удлинителем – 800…1000 мм.

Допускаемое значение [Fр] = 120…160 Н при длительной и [Fр] = 300…340 Н при кратковременной работе.

Определение момента винтовой пары Твп при подъёме груза

Расчётная модель (структурная модель с определяющими величинами) представлена на рис. 5. Считается, что все силы приложены на расстоянии 0,5d2 от оси ходового винта; а момент Твп уравновешивается

м оментом

движущей силыFдв,

возникающей при вращении винта рабочим,

т.е. Твп

= 0,5d2Fдв.

оментом

движущей силыFдв,

возникающей при вращении винта рабочим,

т.е. Твп

= 0,5d2Fдв.

Математическая модель при определении силы Fдв разрабатывается аналогично математической модели п. 1.1, исходя из условий Fxi = 0, Fyi = 0.

С учётом угла получим

Твп = ½ d2 Q tg ( + ), (2)

Определение момента сил трения Моп пары

«грузовая опора – ходовой винт»

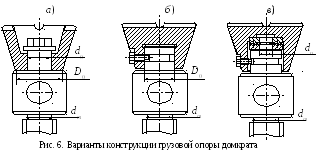

Возможные варианты конструкции этой пары показаны на рис. 6:

– грузовая опора с кольцевой пятой (рис. 6, а);

– грузовая опора со сплошной пятой (рис. 6, б);

– грузовая опора с упорным подшипником качения (рис. 6, в).

Расчётная модель момента Моп опоры трения скольжения с кольцевой пятой представлена на рис. 7.

Определим момент трения между грузовой опорой с кольцевой пятой и торцом ходового винта домкрата как сумму моментов элементарных сил трения fоп pdА (рис. 7, в):

Rо Rо

Моп

=

(р

dА)

fоп

=

[p2d]

fоп

,

Моп

=

(р

dА)

fоп

=

[p2d]

fоп

,

где f оп – коэффициент трения пары «грузовая опора – торец винта».

Зависимость давления р определим исходя из того, что при изнашивании поверхность контакта «грузовая опора – торец винта» остаётся плоской. Тогда линейный износ U, измеренный в направлении, нормальном

к поверхности трения, практически не

зависит от расстояния.

При малых скоростях скольжения смазка

не разделяет полностью контактирующие

поверхности, в этом случае износ U

пропорционален давлению и пути скольжения.

В нашем случае путь скольжения

пропорционален радиусу

и, соответственно, U

р

= С.

поверхности трения, практически не

зависит от расстояния.

При малых скоростях скольжения смазка

не разделяет полностью контактирующие

поверхности, в этом случае износ U

пропорционален давлению и пути скольжения.

В нашем случае путь скольжения

пропорционален радиусу

и, соответственно, U

р

= С.

И з

условия равновесияQ

=

p

dА

при р

= С получим

з

условия равновесияQ

=

p

dА

при р

= С получим

Q = (С/) 2d = 2С (Rо – rо), С = Q/[2(Rо – rо)], р = Q/[2(Rо – rо)].

Соответственно, момент сил трения

Моп = ½Q fоп (Rо + rо). (3)

Для пары «сталь – бронза» принимается fоп = 0,20...0,22; для пары «сталь – чугун» fоп = 0,22...0,25; для пары «сталь – сталь» fоп = 0.30...0,35.

В случае грузовой опоры сл сплошной пятой (рис. 1.6, б) при dо = 0

Моп = ¼ Q fопDо. (4)

Для грузовой опоры, установленной на упорный подшипник качения (рис. 6, в), принимают

Моп = 0,01 Q dп , (5)

где dп – внутренний диаметр подшипника.

Упорный подшипник выбирается согласно условию Q С0, где С0 – статическая грузоподъёмность подшипника, приведена в каталогах типоразмеров подшипников качения.

Ниже в таблице представлены размеры и статическая грузоподъёмность упорных подшипников лёгкой серии.

-

Условное обозначение подшипника

8204

8205

8206

8207

Внутренний диаметр подшипника d, мм

20

25

30

35

Внешний диаметр подшипника D, мм

40

47

52

62

Высота подшипника H, мм

14

15

16

18

С0, кН

30,2

40,2

46,3

66,7

Примечание. Если условие (1) не выполняется, необходимо внести изменения в конструкцию домкрата, например, увеличить длину рукоятки, применить иной вариант конструкции грузовой опоры (рис. 6, б или рис. 6, в), подъём груза выполнять двумя рабочими и т.п. Соответствующие изменения конструкции домкрата производятся на следующем этапе при разработке конструкции домкрата.