- •Министерство образования и науки Российской Федерации

- •Детали машин и основы конструирования

- •Введение

- •Требования к содержанию и оформлению работы

- •Часть 1. Ручной винтовой домкрат

- •1. Анализ соответствия механизма

- •1.1. Проверка условия самоторможения винтовой пары

- •1.2. Проверка энергосилового согласования

- •1.3. Проверка устойчивости ходового винта

- •1.4. Проверка устойчивости домкрата

- •1.5. Проверка отсутствия смятия поверхности настила

- •2. Проектирование винтового домкрата

- •2.1. Проектирование винтовой пары

- •2.2. Проектирование ходового винта

- •2.3. Проверка соответствия проектируемого домкрата

- •2.4. Проектирование гайки ходового винта

- •2.5. Определение диаметра рукоятки домкрата

- •Резьбы ходовые

- •Механические свойства сталей, применяемых для ходовых винтов

- •1. Определение параметров агрегатов и передач

- •1.1. Определение мощности и выбор электродвигателя

- •1.2. Определение передаточного отношения передач

- •1.3. Мощность, частота вращения и крутящий момент

- •Энерго-кинематические параметры элементов привода

- •1.4. Проектировочный расчёт валов,

- •1.4.1. Проектировочный расчёт валов

- •1.4.2. Определение диаметральных размеров ступенчатых валов

- •Параметры зубчатых муфт

- •Муфты втулочно-пальцевые (по гост 21424-93)

- •Муфты упругие с торобразной оболочкой (по гост р 50892-96)

- •1.4.3. Предварительный выбор подшипников качения

- •1.5. Определение межосевых расстояний

- •1.6. Определение геометрических параметров

- •Максимальные рекомендуемые значения коэффициента bd max

- •Значения коэффициента m

- •2. Компоновка узла редуктора

- •Параметры накладных крышек подшипниковых узлов

- •3. Расчёт зубчатых передач

- •3.1. Определение расчётного контактного напряжения

- •Параметры проектируемых зубчатых передач

- •Рекомендуемая степень точности цилиндрических зубчатых передач

- •Значение коэффициента к Hv прямозубых (п) и косозубых (к) колёс

- •3.2. Выбор материала зубчатых колёс и вида упрочнения Расчётные значения h используем для выбора поверхностного и объёмного упрочнения зубьев шестерен и колёс, учитывая условие (11) и соотношение

- •Значение ngh контактной прочности зубьев передач

- •3.3. Проверочный расчёт зубчатой передачи

- •Значение коэффициента кf

- •4. Проверочный расчёт подшипников и вала

- •4.1. Определение реакций опор

- •4.2. Определение ресурса подшипников

- •Последовательность определения эквивалентной нагрузки

- •4.3. Проверочный расчёт вала

- •Значение эффективных коэффициентов концентрации при переменных напряжениях

- •Значения к и к для валов со шпоночным пазом, шлицами или резьбой

- •Значения Kd и Kd

- •Значения к/ Kd и к/ Kd соединений с натягом

- •Значения kf и kf

- •Часть 3. Электромеханический привод

- •Требования к содержанию и оформлению работы

- •Содержание этапов разработки проекта

- •2. Прочностный расчёт деталей и узлов редуктора

- •1. Разработка технического предложения

- •1.1. Энергокинематический расчёт привода

- •Ориентировочные значения коэффициентов I. Характеризующих потери

- •Результаты энергокинематического расчёта привода

- •1.2. Выбор муфты, проектировочный расчёт валов и выбор подшипников

- •1.3. Расчёт червячных и зубчатых передач

- •1.4. Выбор варианта редуктора для дальнейшего проектирования

- •Результаты расчёта параметров привода

- •2. Прочностный расчёт деталей и узлов редуктора

- •2.1. Разработка эскиза редуктора

- •2.2. Расчёт ременной передачи

- •2.3. Определение реакций опор и расчёт подшипников

- •2.4. Расчёт шпоночных соединений и деталей муфты

- •2.5. Прочностной расчёт валов

- •2.6. Выбор смазочных материалов и тепловой расчёт редуктора

1.1. Проверка условия самоторможения винтовой пары

Последовательность действий при поиске решения любой задачи:

а) указать принципы (законы), используемые при решении данного типа задач;

б) построить структурную (графическую) модель объекта;

в) указать величины, определяющие данное явление или процесс;

г) составить математическую модель объекта и выполнить анализ этой модели;

д) выполнить вычисления значения искомых величин.

Основные принципы механики:

– взаимодействие тел замещается силами и моментами сил;

– сумма всех сил (активных сил, реакций опор, инерционных сил и сил трения), действующих на тело, равна нулю.

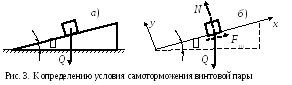

Структурная модель винтовой пары

Винтовую поверхность резьбы гайки, на которую опираются витки резьбы ходового винта, моделируем наклонной поверхностью (рис. 2).

Тангенс угол подъёма винтовой линии равен tg = nP/ (d2), где n – число заходов; P – шаг винтовой линии; d2 – средний диаметр ходового винта; d2 – длина одного витка резьбы по среднему диаметру ходового винта.

Для однозаходного винта n =1 (рис. 2) и tg = P/ (d2).

Действие груза замещаем силой Q, а виток ходового винта при отсутствии вращения можно моделировать материальной точкой (рис. 3, а).

Определяющие величины при самоторможении винтовой пары

Необходимо указать все силы, действующие на виток резьбы ходового винта, представив его как условно свободное твёрдое тело. При неподвижном ходовом винте на его виток действует вес груза Q (активная сила), реакция опоры N нормально к поверхности витка и сила трения Fтр, препятствующая смещению груза вниз по наклонной поверхности (рис. 3, б).

Математическая модель самоторможения винтовой пары

Согласно закону равенства нулю суммы всех сил запишем:

а) Fх i = 0, или Fтр – Q sin = 0; тогда Fтр = Q sin;

б) Fyi = 0, или N – Q cos = 0; тогда N = Q cos.

Примем, что Fтр= f N, где f – коэффициент трения между витками гайки и ходового винта. Получим равенство Q sin = f Q cos и f = tg.

Очевидно, что равенство f = tg соответствует предельному состоянию (в данном случае – состоянию покоя). Если f tg , то при любом значении веса груза Q ходовой винт неподвижен. В этом случае сила трения Fтр = f N = f Q cos Q sin. Такая винтовая пара называется самотормозящейся, а условие самоторможения записывают в виде f tg.

При анализе работы винтовых пар вместо коэффициента трения f используют угол трения , принимая tg = f. Тогда условие самоторможения записывают в виде tg tg , или .

Коэффициент трения принимается для материалов винтовых пар

– «сталь – оловянная бронзы» f = 0,10...0,12 и = 60 ...70;

– «сталь – безоловянной бронзы» f = 0,15...0,17 и = 80 30...90 40;

– «сталь – серый чугун» f = 0,17...0,20 и = 90 40...110 20.

Примечание. При оценке самоторможения винтовой пары принимаются наименьшие значения коэффициента трения.

Задача 1

Определить, выполняется ли условие самоторможения, если винт с однозаходной резьбой Tr 30 6 ГОСТ 9484-81 изготовлен из стали 40 нормализованной, а гайка ходового винта – из бронзы БрОФ10-1.

Решение

Критерий самоторможения tg tg, или ..

С огласно

ГОСТ 9484-81 трапецеидальная резьбаTr

30

6 имеет следующие параметры: наружный

диаметр d

=30 мм, шаг резьбы Р

= 6 мм; средний

диаметр d2

= 27 мм; угол наклона профиля витка

= 15о

(см. Приложение).

огласно

ГОСТ 9484-81 трапецеидальная резьбаTr

30

6 имеет следующие параметры: наружный

диаметр d

=30 мм, шаг резьбы Р

= 6 мм; средний

диаметр d2

= 27 мм; угол наклона профиля витка

= 15о

(см. Приложение).

В нимание.Наличие угла

приводит к увеличению силы N

нормального давления в 1/cos

раз по сравнению c

силой N

нормального давления при

= 0 (рис. 3, б).

Соответственно, сила трения также

увеличивается в 1/cos

раз. Поэтому вместо коэффициента трения

f

в расчётах используют приведённый

коэффициент трения f

= f

/cos

, а вместо угла трения

– приведённый

угол трения .

нимание.Наличие угла

приводит к увеличению силы N

нормального давления в 1/cos

раз по сравнению c

силой N

нормального давления при

= 0 (рис. 3, б).

Соответственно, сила трения также

увеличивается в 1/cos

раз. Поэтому вместо коэффициента трения

f

в расчётах используют приведённый

коэффициент трения f

= f

/cos

, а вместо угла трения

– приведённый

угол трения .

Для трапецеидальной резьбы = 15о и f = 1,03 f ; для упорной резьбы = 3о и f f; для метрической резьбы = 30о и f = 1,15 f.

С учётом угла 0 условие самоторможения имеет вид ., или tg . tg .

При решении задачи 1.1.наименьший для пары «сталь – оловянная бронза» коэффициент трения f = 0,10.

Выполнив соответствующие вычисления, получим:

– tg = Р / (d 2) = 0,07 и = 4 0 ;

– приведённый коэффициент трения f = 1,03 f = 0,103;

– приведённый угол трения = 5 0 53.

Вывод запишем в виде:

«tg = 0,07 tg = f = 0,103 и = 4 0 = 5 0 53. Условие самоторможения винтовой пары выполняется».