Задания осень 2015 / ескд / q_m_iq

.pdf

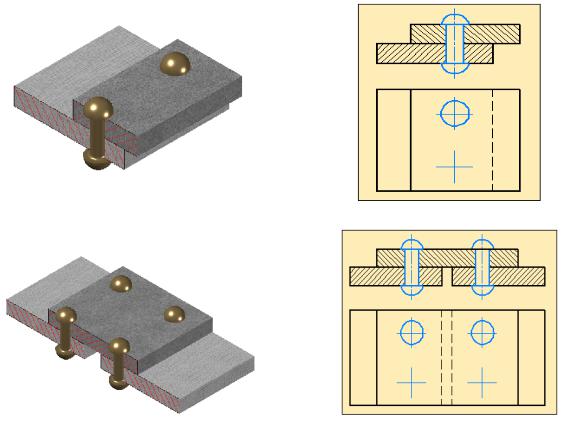

Один или несколько рядов заклёпок образуют заклёпочный шов. По числу рядов заклёпочные швы делятся на однорядные и многорядные, а по расположению заклёпок на параллельные и шахматные.

а)

б) Рис.6.40

При заклёпочных соединениях детали располагают внахлёстку (рис. 6.40,а) и встык с одной или двумя накладками (рис.6.40,б). Заклёпки на разрезах изображают неразрезанными. Если на чертеже надо указать только размещение заклёпок, то вместо головок изображаются короткие осевые центровые линии.

Вусловном обозначении заклёпки указывается диаметр, длина заклёпки

иномер стандарта. Например: Заклёпка 8х20 ГОСТ 10299-68 - заклёпка с полукруглой головкой, диаметром стержня 8 мм, длиной 20 мм.

121

Глава VII

CБОРОЧНЫЙ ЧЕРТЁЖ

Основные понятия и правила оформления сборочного чертежа

В этом разделе нам предстоит ознакомиться с правилами выполнения сборочных чертежей. Для этого вначале ознакомимся с некоторыми основными понятиями и определениями.

Любой предмет или набор предметов производства, подлежащих изготовлению на предприятии, называется изделием.

Установлены следующие виды изделий: сборочные единицы, комплексы,

комплекты.

Сборочной единицей называется изделие, составные части которого подлежат соединению между собой сборочными операциями (свинчиванием, клёпкой, сваркой, пайкой, опрессовкой, развальцовкой, склеиванием, сшивкой, укладкой и т. п.). Например, станок, редуктор и т. д.

Комплекс включает в себя два и более изделий, не соединенных сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций, например, цех-автомат, бурильная установка и др.

В комплекс, кроме изделий, выполняющих основные функции, входят детали, сборочные единицы, предназначенные для выполнения вспомогательных функций, например, детали и сборочные единицы для монтажа комплекса на месте его эксплуатации и др.

Комплект состоит из двух и более изделий, имеющих общее эксплуатационное назначение вспомогательного характера, например, комплект запасных частей и т. п.

Сборочный чертёж изделия - это конструкторский документ, характеризующий конструкцию изделия и определяющий взаимное положение входящих в эту сборку отдельных деталей и сборочных узлов.

В процессе производства каждая деталь изготавливается по рабочим чертежам. Сборочный чертёж разрабатывается после того, как начерчены чертежи отдельных деталей.

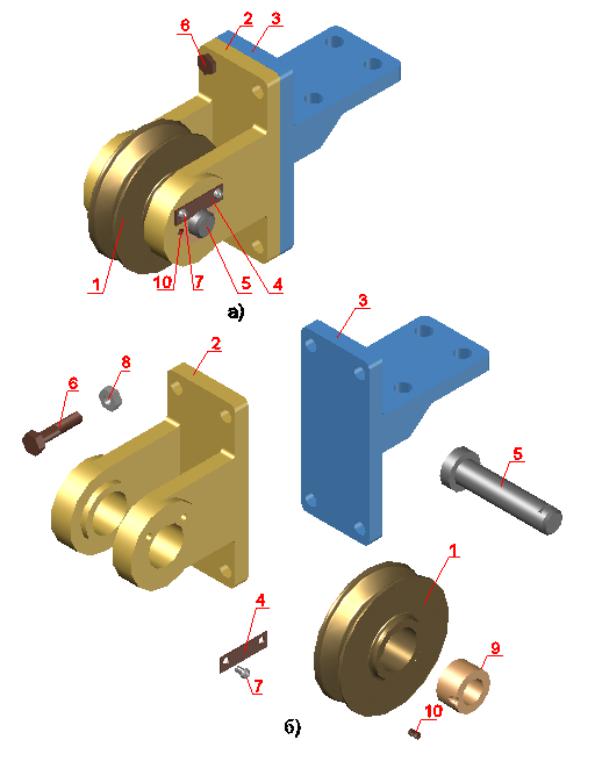

На рис.7.1,а показано наглядное изображение направляющего блока подъёмного крана, а на рис.7.1,б составляющие части этого блока в разобранном виде.

Как видно из рисунка, на корпусе (2) размещается отдельный сборочный роликовый узел. Он состоит из ролика (1), во внутреннее отверстие которого запрессовывается втулка (9). Ролик надевается на ось (5) и может совершать вращательное движение.

На оси проделывается паз, в которую вставляется планка (4). Планка с помощью двух винтов (7) прикрепляется к корпусу. Это предотвращает горизонтальное перемещение оси. Корпус с помощью четырёх болтов (6) и гаек (8) крепится к опоре (3).

122

Рис.7.1

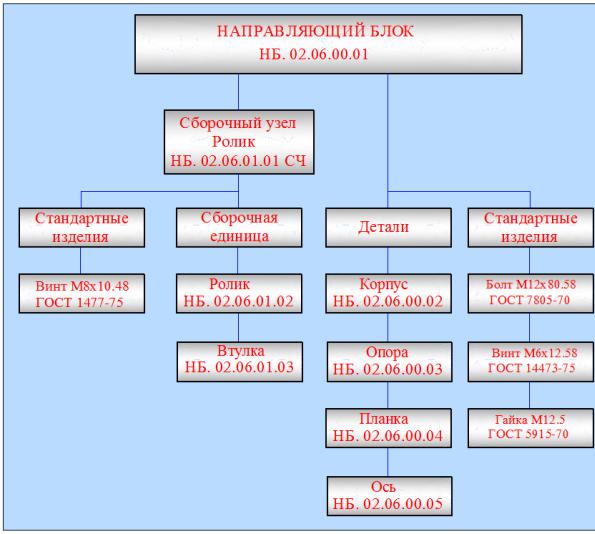

На рис.7.2 показана схема сборки направляющего блока. В схемах сборки графически в виде прямоугольников изображаются входящие в сборочный узел элементы в порядке их сборки. В прямоугольниках указываются наименование элемента, его обозначение, а для стандартных

123

изделий - наименование и номер стандарта. Размеры прямоугольников выбираются произвольно в соответствии с форматом чертежа.

Рис.7.2

Для каждого изделия, входящего в сборочный узел составляется соответствующая конструкторская документация.

Под конструкторской документацией подразумеваются чертежи, схемы, технические условия и спецификация, которые полностью характеризуют конструктивные особенности и принцип работы этих изделий.

Сборочный чертёж включает в себя общий вид сборочного изделия, чертежи отдельных деталей, а также документацию, необходимую для сборки и контроля работы сборочного узла.

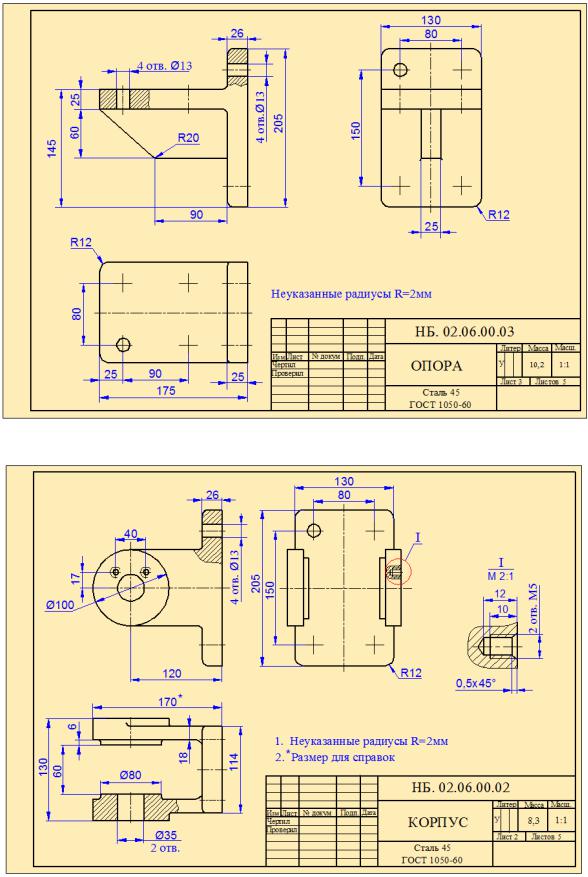

На рис.7.3, 7.4, 7.5 и 7.6 представлены рабочие чертежи корпуса, опоры, планки и оси, входящие в состав направляющего блока.

На рис.7.3 показан чертёж корпуса (поз.2) в трёх проекциях. На дополнительном виде «I» в увеличенном масштабе показано резьбовое отверстие под винт для крепления планки. Дополнительный вид позволяет уяснить глубину резьбового отверстия л =12 мм и диаметр М 6.

124

Над основной надписью в технических требованиях дана информация о неуказанных на чертеже радиусах.

Рис.7.3

Рис.7.4

125

На рис.7.4 показан рабочий чертёж опоры (поз.3). Для того, чтобы получить полную информацию об отверстиях на фронтальной проекции детали, даны местные разрезы.

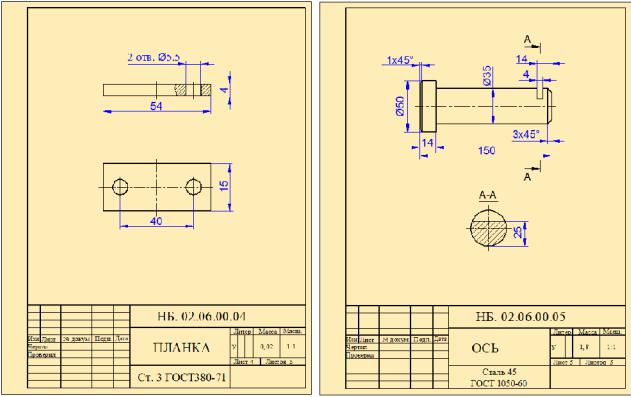

На рис.7.5 показан рабочий чертёж планки (поз.4) в двух проекциях. На фронтальной проекции дан местный разрез, позволяющий сделать вывод о том, что отверстия на планке сквозные.

На рис7.6 приведён рабочий чертёж оси (поз.5). Из этого чертежа невозможно получить полную информацию о виде и размерах пазового отверстия под планку. Поэтому на чертеже дан разрез А-А.

Рис.7.5 |

Рис.7.6 |

На рис.7.4 показан рабочий чертёж опоры (поз.3). Для того, чтобы |

|

получить полную информацию об |

отверстиях на фронтальной проекции |

детали, даны местные разрезы. |

|

На рис.7.5 показан рабочий чертёж планки (поз.4) в двух проекциях. На фронтальной проекции дан местный разрез, позволяющий сделать вывод о том, что отверстия на планке сквозные.

На рис.7.6 приведён рабочий чертёж оси (поз.5). Из этого чертежа невозможно получить полную информацию о виде и размерах пазового отверстия под планку. Поэтому на чертеже дан разрез А-А.

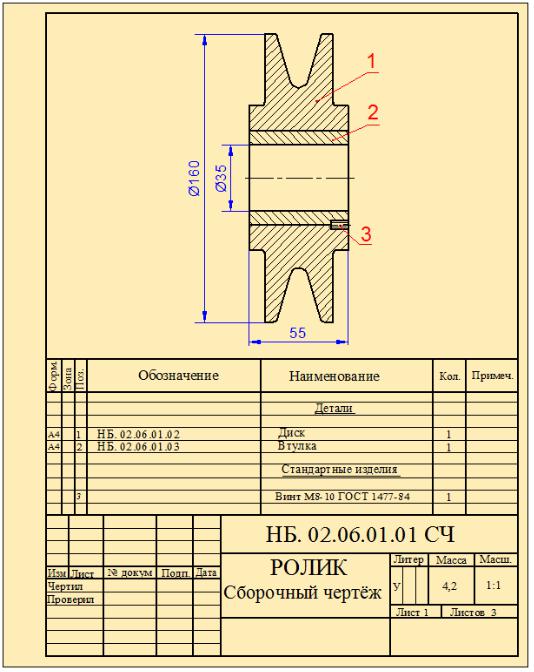

На рис.7.7 показан чертёж роликового узла, входящего в состав направляющего блока.

На сборочном чертеже показаны габаритные размеры изделия: наружный диаметр -160 мм, ширина55 мм, а также внутренний диаметр - 35 мм.

126

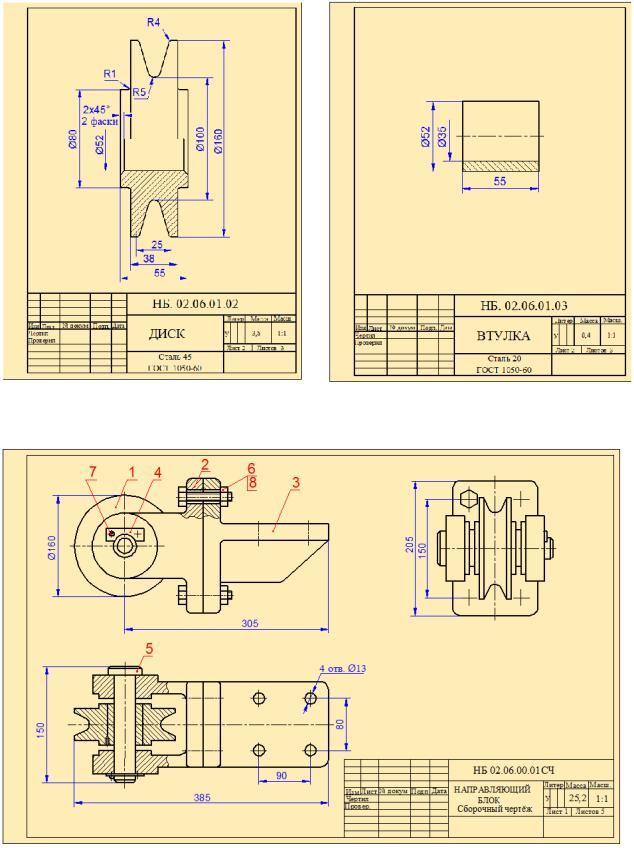

На рис.7.8 и 7.9 приведены рабочие чертежи диска и втулки. Сборочный чертёж роликового узла разрабатывается после составления чертежей диска и втулки.

На рис.7.10 показан сборочный чертёж направляющего блока

Рис.7.7

127

Рис.7.8 |

Рис.7.9 |

Рис.7.10

128

Порядок и правила выполнения сборочного чертежа

При выполнении сборочного чертежа необходимо придерживаться следующих правил:

1. Выполнение сборочного чертежа начинается с выяснения назначения этого изделия, его устройства и принципа работы. Определяется, из каких частей и элементов состоит изделие и последовательность его сборки и разборки.

2. Исходя из рабочего положения изделия, выбирается главный вид.

3.В зависимости от степени сложности конструкции принимается

масштаб, |

в |

котором |

чертится |

чертеж. |

По |

возможности, |

следует |

||

придерживаться |

масштаба М 1:1. |

После этого |

принимается |

формат |

|||||

чертежа. |

|

|

|

|

|

|

|

|

|

4.Составление |

сборочного |

чертежа |

начинается |

с вычерчивания |

|||||

основной |

составляющей |

части |

(корпуса) изделия. |

Чертёж |

корпуса |

||||

выполняется на базе эскиза тонкими линиями. Остальные элементы сборочного изделия чертятся в той последовательности, в которой они собираются. Так как в сборочном чертеже детали соприкасаются друг с другом по наружным контурам, то линия их соприкосновения представляет собой единую для соприкасающихся элементов линию. В конце тонкие линии обводятся.

5.Штриховку смежных сечений деталей на сборочном чертеже выполняют в противоположных направлениях и под углом 45º или со сдвигом штрихов или с изменением расстояния между штрихами.

6.Сварное, паяное, клеевое и другие изделия из однородного материала в сборке с другими изделиями в разрезах и сечениях штрихуют как монолитный предмет (в одну сторону) с изображением границ между частями такого изделия сплошными основными линиями.

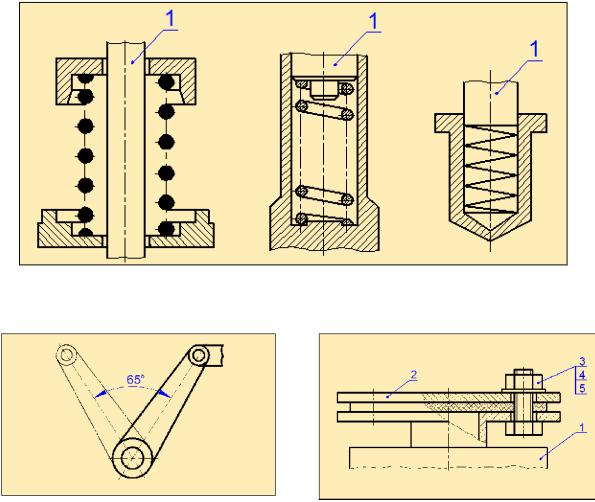

7.При вычерчивании пружин на сборочных чертежах согласно стандарту следует иметь ввиду следующие допущения:

- винтовая пружина, показанная в разрезе лишь изображениями сечений витков, условно считается непрозрачной в пределах зоны между штрихпунктирными линиями, проедёнными через сечения витков. Линии изображаемых деталей, расположенных за пружиной, доводят только до штрихпунктирной линии (рис.7.11, а);

-если диаметр сечения пружины больше 2,5 мм, то в разрезе она изображается заштрихованной (рис.7.11, б);

-если же диаметр сечения пружины меньше или равен 2,5 мм, то она закрашивается (рис.7.11, а);

-если диаметр проволоки равен или меньше 2 мм, то пружина на чертеже изображается условно линией, толщиной 0,6 … 1,5 мм (рис.7.11, в).

8.Болты, винты, шайбы, заклёпки, шпонки, стержни, сплошные валы, шпиндели, рукоятки и др. изображают в продольных разрезах нерассечёнными.

129

9. Если толщина детали менее 2 мм, то допускается на сборочном чертеже такие детали закрашивать.

a) |

б) |

в) |

|

Рис.7.11 |

|

Рис.7.12 |

Рис.7.13 |

10. На сборочном чертеже движущиеся детали показывают в основном в рабочем состоянии. Крайнее и промежуточное положение механизма или отдельных его частей изображают штрихпунктирной тонкой линией с соответствующими размерами. Начальное положение этого элемента изображается сплошной тонкой линией (рис.7.12).

11.Если на чертеже имеются одинаковые по размерам и формам элементы, то нет необходимости показывать их все. Достаточно изобразить только один из них.

На рис.7.13 показан уплотнительный узел, в котором крышка (поз.2) соединяется с корпусом с помощью шести болтов (поз.3), гаек (поз.4) и шайб (поз.5). На чертеже крепёжные детали показаны один раз на двух видах. Количество крепёжных деталей отображается в спецификации.

12.После доскональной проверки чертежа все линии обводятся. 13.Далее проставляются необходимые размеры (габаритные, монтажные,

присоединительные, установочные, эксплуатационные и др.).

130