- •1. Определяем диапазон регулирования чисел оборотов шпинделя

- •2 Составляем структурную формулу

- •3. Построение структурной сетки в соответствии с выбранной структурной формулой

- •4. Построение графика чисел оборотов

- •5. Определение величины передаточных отношений

- •6. Расчет числа зубьев зубчатых колес всех передач

- •7. Определение фактических чисел оборотов шпинделя

- •8. Определение отклонения фактических чисел оборотов от стандартных

- •9. Составление кинематической схемы привода

- •10. Определение делительных диаметров зубчатых колес

- •11. Определение наибольших окружных скоростей зубчатых колес

- •12. Составление спецификации к кинематической схеме (табл. 2)

- •13. Определение расчетных чисел оборотов шпинделя и промежуточных валов

- •14. Расчет кпд на промежуточных валах и шпинделе

13. Определение расчетных чисел оборотов шпинделя и промежуточных валов

За расчетное число оборотов шпинделя или вала принимается их наименьшее число оборотов, при котором передается полная мощность. При оборотах шпинделя ниже расчетного принимают, что полная мощность не используется, а работа ведется с использованием постоянного крутящего момента, соответствующего расчетному числу оборотов.

Для универсальных станков за расчетное число оборотов принимают верхнее число оборотов нижней трети скоростей шпинделя, то есть при 18-ти скоростях расчетным числом оборотов шпинделя будет шестое снизу, при 12-ти скоростях - 4 снизу и т.п.

Расчетные числа оборотов промежуточных валов определяют по графику чисел оборотов.

Определим расчетные числа оборотов шпинделя и валов привода главного движения горизонтально-фрезерного станка, рассмотренного в примере 1.

Расчетными числами оборотов остальных валов будут:

вал I: n p = 1460 мин-1;

вал II: n p = 800 мин-1;

вал III: n p = 315 мин-1;

вал IV: n p = 100 мин-1;

вал V: n p = 80 мин-1;

Расчетные числа оборотов указываем на графике чисел оборотов.

Расчетное число оборотов используется в расчетах валов, зубчатых колес и подшипников на прочность и динамическую грузоподъемность.

14. Расчет кпд на промежуточных валах и шпинделе

ηі = ηэ.д.· η3 · ηсм · ηп

ηэ.д. = 0,85 - КПД электродвигателя

ηм = 0,98 - КПД муфты

η3 = 0,98 - КПД зацепления зубчатой пары

ηп = 0,995 - КПД одного подшипника качения

ηI = 0,85 · 0,98 · 0,98 · 0,9952 = 0,81

ηII = ηI · 0,98 · 0,9952 = 0,78

ηIII = ηII · 0,98 · 0,9952 = 0,75

ηIV = ηIII · 0,98 · 0,9953 = 0,72

ηV = ηIV · 0,9955 = 0,70

15. Расчет мощностей на промежуточных валах и шпинделе

Nі = Nдв· ηі , кВт

где Nдв - мощность электродвигателя станка, кВт.

N1 = Nдв· ηI= 11 · 0,81 = 8,91 кВт;

N2 = Nдв· ηII = 11 · 0,78 = 8,58 кВт;

N3 = Nдв· ηIII = 11 · 0,75 = 8,25 кВт;

N4 = Nдв· ηIV = 11 · 0,72 = 7,92 кВт;

N5 = Nдв· ηV = 11 · 0,70 = 7,70 кВт;

16. Расчет крутящих моментов на промежуточных валах и шпинделе

Mкр.і= 9550· Ni /nрі , Н·м

где nр - расчетное число оборотов, мин -1;

Мкр.1 = 9550· N1 /nр1 = 9550 · 8,91/1460 = 58,3 Н·м

Мкр.2 = 9550· N2 /nр2 = 9550 · 8,58/800 = 102,4 Н·м

Мкр.3 = 9550· N3 /nр3 = 9550 · 8,25/315 = 250,1 Н·м

Мкр.4 = 9550· N4 /nр4 = 9550 · 7,92/100 = 756,3 Н·м

Мкр.5 = 9550· N5 /nр5 = 9550 · 7,70/80 = 919,2 Н·м

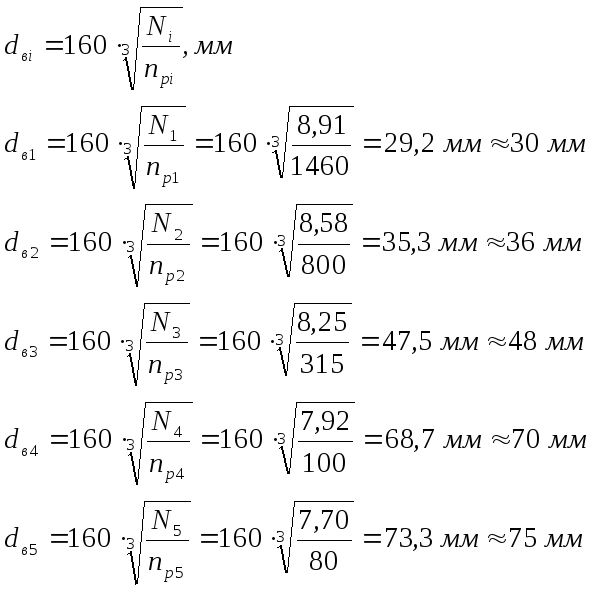

17. Определение минимально допустимых значений диаметров валов

Диаметры округляем до ближайшего стандартного в большую сторону.

Более точно диаметры валов определяются из расчета валов на прочность (см. раздел - "Расчет валов на прочность и жесткость").

18. Расчёт наиболее нагруженного вала на прочность и жёсткость

1. Расчет на прочность

Сводится к определению диаметра вала, расчету изгибающих моментов, выбору марки материала вала.

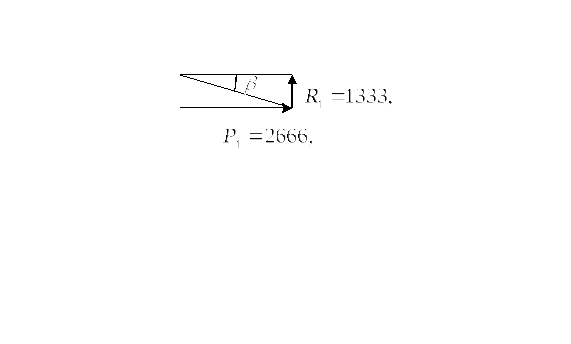

Силы в зацеплении делятся на окружную силу P и радиальную силу R, которые определяют суммарную силу Q ,действующую на вал и подшипники.

Определим угол наклона силы Q1 и Q2 относительно оси Y, предварительно найдя численные значения P1, P2, R1, R2, Q1, Q2.

![]()

где:

Д – делительный диаметр шестерён Z2 и Z3, (мм); Мкр – крутящий момент на расчетном валу, (Н), (рассчитан ранее).

![]()

R1=0,5·P1=0,5·2666,6=1333,3 H

R2=0,5·P2=0,5·2105,2=1052,6 H

Q1≈1,1·P1=1,1·2666,6=2933,2 H

Q2≈1,1·P2=1,1·2105,2=2315,7 H

![]()

![]()

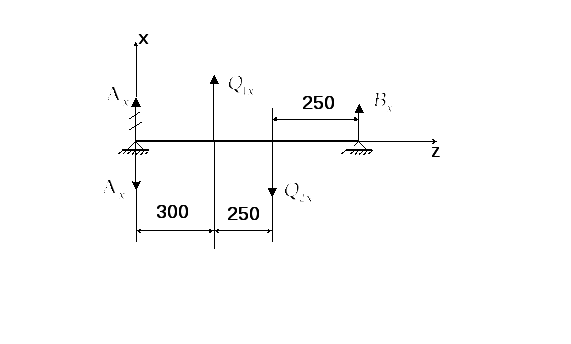

Найдём реакции опор:

![]()

![]()

![]() ;

;

![]()

Тогда:

![]()

![]() ;

;

![]()

Тогда:

![]()

![]()

![]()

![]() ;

;

![]()

Тогда:

![]()

![]() ;

;

![]()

Тогда:

![]()

Найдем изгибающие моменты:

![]()

![]()

![]()

![]()

Найдем максимальный изгибающий момент в опасном сечении:

![]()

Определим диаметр вала d:

Выбираем по таблице 9 из справочника (Анурьев В.И., II т.) или используя приложение 7:

![]()

![]()

Выбираем округляя в большую сторону, находим d=45 мм.

Определим марку материала вала.

Допустимое напряжение на изгиб:

,

,

где: W – момент сопротивления в опасном сечении, м3; М и Мкр, - Н·м.

![]()

![]()

Используя табл. 8 справочника (Анурьев В.И., II т.) или приложение 7 и, предварительно переведя МПа в кгс/см2, получим:

σиз=78,8·10,2=803,7 кгс/см2; [σиз]=850 кгс/см2 для вала d=50мм из стали 40Х улучшенной.

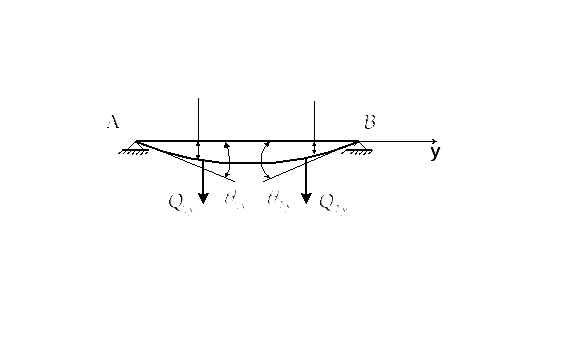

2. Расчет на жесткость

Расчет жесткости сводится к определению прогибов Y, углов наклона оси вала θ и сопоставлению их с допустимыми.

Угол наклона оси вала:

![]()

где:

Qих - силы Q1х ; Q2х ; Q1у ; Q2у (кгс); l - расстояние между опорами, (см); d - диаметр вала, выбранный по таблице справочника, (см); Kq – коэффициент, учитывающий связь между точкой приложения силы и точкой, в которой определяют деформацию (гр. 4-7). В нашем случае они совпадают.

![]()

Q1x=1308,7 H = 1308,7·0,102=133,5 кгс

l = 800мм = 80см; d=45мм=4,5см; 300/800=0,37; по графику находим KQ=0,3.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Допустимые величины:

[Удоп] = 0,0005·l=0,0005·800=0,4 мм.

l-расстояние между опорами, мм.

В нашем случае У≥[Удоп].

[Θдоп]=0,001 рад.

В нашем случае Θ≥[Θдоп].

Заключение: вал диаметром 45мм является не жестким, следует увеличить диаметр вала, например, d=50 мм и провести аналогичные расчеты по определению Θ и У и добиться выполнения неравенств У≤[Удоп], Θ≤[Θдоп]. После этого следует проверить вал с новым диаметром на изгиб, как было предложено ранее. Возможно, придется изменить марку материала.

Приложение 1

Федеральное государственное автономное образовательное

учреждение высшего образования

«Санкт-Петербургский государственный политехнический университет»

Институт металлургии, машиностроения и транспорта

________________________________________________________

Кафедра "Технологические процессы и оборудование автоматизированных машиностроительных производств"

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

«Оборудование машиностроительного производства»

Проект выполнил

студент __________ группы ____________ /__________/

Руководитель проекта

___________________ /__________/

Санкт-Петербург

20___

Приложение 2

РЯДЫ ЧИСЕЛ ОБОРОТОВ И ПОДАЧ ПО ОТРАСЛЕВОМУ

СТАНДАРТУ ОСТ 2 Н11-1-72

Для чисел оборотов (частот вращения) и подач рекомендуется принимать ряды со следующими знаменателями:

= 1,25 (1,26):

|

1 |

1,25 |

1,6 |

2 |

2,5 |

3,15 |

4 |

5 |

6,3 |

8 |

|

10 |

12,5 |

16 |

20 |

25 |

31,5 |

40 |

50 |

63 |

80 |

|

100 |

125 |

160 |

200 |

250 |

315 |

400 |

500 |

630 |

800 |

|

1000 |

1250 |

1600 |

2000 |

2500 |

3150 |

4000 |

5000 |

6300 |

8000 |

= 1,40 (1,41)

|

1 |

1,4 |

2 |

2,8 |

4 |

5,6 |

8,0 |

|

11,2 |

16 |

22,4 |

31,5 |

45 |

63 |

90 |

|

125 |

180 |

250 |

355 |

500 |

710 |

1000 |

|

1400 |

2000 |

2800 |

… |

|

|

|

= 1,60 (1,58)

|

1 |

1,6 |

2,5 |

4 |

6,3 |

|

10 |

16 |

25 |

40 |

63 |

|

100 |

160 |

250 |

400 |

630 |

|

1000 |

1600 |

2500 |

4000 |

6300 |

В скобках указаны точные значения знаменателей, которые следует применять при расчетах.

Числа оборотов не должны отклоняться от указанных значений более

чем на ± 10 ( - 1) %.

Приложение 3

КОЭФФИЦИЕНТЫ ПОЛЕЗНОГО ДЕЙСТВИЯ ПЕРЕДАЧ

Кпд цилиндрической зубчатой передачи 8-7 ст. точности - 0,98;

Кпд цилиндрической зубчатой передачи 6 ст. точности - 0,99;

Кпд конической зубчатой передачи - 0,97;

Кпд клиноременной передачи - 0,96;

Кпд одного подшипника качения - 0,995;

Кпд упругой муфты - 0,98

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

0,96 |

0,922 |

0,885 |

0,850 |

0,815 |

0,783 |

0,750 |

0,720 |

|

0,97 |

0,940 |

0,912 |

0,885 |

0,860 |

0,830 |

0,807 |

0,780 |

|

0,98 |

0,960 |

0,941 |

0,922 |

0,904 |

0,886 |

0,868 |

0,850 |

|

0,99 |

0,980 |

0,970 |

0,960 |

0,950 |

0,942 |

0,932 |

0,923 |

|

0,995 |

0,990 |

0,985 |

0,980 |

0,975 |

0,970 |

0,965 |

0,961 |

Приложение 4

Шариковые радиальные однорядные подшипники по ГОСТ 8338-75

|

Обозначение |

Параметры подшипника | |||||||

|

|

|

|

|

|

|

|

|

|

|

№ |

мм |

Н |

мм | |||||

|

Особо легкая серия, нормальная | ||||||||

|

17 |

7 |

19 |

6 |

0,5 |

2240 |

1180 |

9 |

17 |

|

18 |

8 |

22 |

7 |

0,5 |

2600 |

1380 |

10 |

20 |

|

100 |

10 |

26 |

8 |

0,5 |

3600 |

2000 |

12 |

24 |

|

101 |

12 |

28 |

8 |

0,5 |

4000 |

2270 |

14 |

26 |

|

104 |

20 |

42 |

12 |

1,0 |

7360 |

4540 |

24 |

38 |

|

105 |

25 |

47 |

12 |

1,0 |

7900 |

5040 |

29 |

43 |

|

106 |

30 |

55 |

13 |

1,5 |

10400 |

7020 |

35 |

50 |

|

107 |

35 |

62 |

14 |

1,5 |

12500 |

8660 |

40 |

57 |

|

108 |

40 |

68 |

15 |

1,5 |

13200 |

9450 |

45 |

63 |

|

109 |

45 |

75 |

14 |

1,5 |

16500 |

12400 |

50 |

70 |

|

110 |

50 |

80 |

16 |

1,5 |

16300 |

12400 |

55 |

75 |

|

111 |

55 |

90 |

18 |

2,0 |

22200 |

17300 |

62 |

84 |

|

112 |

60 |

95 |

18 |

2,0 |

24100 |

18500 |

68 |

88 |

|

Легкая серия | ||||||||

|

27 |

7 |

22 |

7 |

0,5 |

2560 |

1380 |

10 |

19 |

|

29 |

9 |

26 |

8 |

1,0 |

3570 |

2000 |

12 |

22 |

|

200 |

10 |

30 |

9 |

1,0 |

4690 |

2660 |

14 |

26 |

|

201 |

12 |

32 |

10 |

1,0 |

4780 |

2700 |

16 |

28 |

|

202 |

15 |

35 |

11 |

1,0 |

5970 |

3540 |

19 |

31 |

|

203 |

17 |

40 |

12 |

1,0 |

7520 |

4470 |

21 |

36 |

|

204 |

20 |

47 |

14 |

1,5 |

10000 |

6300 |

25 |

42 |

|

205 |

25 |

52 |

15 |

1,5 |

11000 |

7090 |

30 |

47 |

|

206 |

30 |

62 |

16 |

1,5 |

15300 |

10200 |

35 |

57 |

|

207 |

35 |

72 |

17 |

2,0 |

20100 |

13900 |

42 |

65 |

|

208 |

40 |

80 |

18 |

2,0 |

25600 |

18100 |

47 |

73 |

|

209 |

45 |

85 |

19 |

2,0 |

25700 |

18100 |

52 |

78 |

|

210 |

50 |

90 |

20 |

2,0 |

27500 |

20200 |

57 |

83 |

|

211 |

55 |

100 |

21 |

2,5 |

34000 |

25600 |

63 |

91 |

|

212 |

60 |

110 |

22 |

2,5 |

41000 |

31500 |

68 |

101 |

|

213 |

65 |

120 |

23 |

2,5 |

44900 |

34700 |

73 |

111 |

|

214 |

70 |

125 |

24 |

2,5 |

44800 |

38100 |

78 |

116 |

|

215 |

75 |

130 |

25 |

2,5 |

51900 |

41900 |

83 |

121 |

|

216 |

80 |

140 |

26 |

3,0 |

57000 |

45400 |

90 |

129 |

|

Средняя серия | ||||||||

|

300 |

10 |

35 |

11 |

1,0 |

6360 |

3830 |

14 |

30 |

|

301 |

12 |

37 |

12 |

1,5 |

7630 |

4730 |

17 |

31 |

|

302 |

15 |

42 |

13 |

1,5 |

8900 |

5510 |

20 |

36 |

|

303 |

17 |

47 |

14 |

1,5 |

10900 |

6800 |

22 |

41 |

|

304 |

20 |

52 |

15 |

2,0 |

12500 |

7940 |

27 |

45 |

|

305 |

25 |

62 |

17 |

2,0 |

17600 |

11600 |

32 |

55 |

|

306 |

30 |

72 |

19 |

2,0 |

22000 |

15100 |

38 |

65 |

|

307 |

35 |

80 |

21 |

2,5 |

26200 |

17900 |

43 |

71 |

|

308 |

40 |

90 |

23 |

2,5 |

31900 |

22700 |

48 |

80 |

|

309 |

45 |

100 |

25 |

2,5 |

37800 |

26700 |

54 |

90 |

|

310 |

50 |

110 |

27 |

3,0 |

48500 |

36300 |

60 |

99 |

|

311 |

55 |

120 |

29 |

3,0 |

56000 |

42600 |

65 |

110 |

|

312 |

60 |

130 |

31 |

3,5 |

64100 |

49400 |

71 |

118 |

|

313 |

65 |

140 |

33 |

3,5 |

72400 |

56700 |

76 |

128 |

|

314 |

70 |

150 |

35 |

3,5 |

81700 |

64500 |

81 |

138 |

|

315 |

75 |

160 |

37 |

3,5 |

89000 |

72800 |

86 |

148 |

|

316 |

80 |

170 |

39 |

3,5 |

96500 |

81700 |

91 |

158 |

|

317 |

85 |

180 |

41 |

4,0 |

104000 |

91000 |

98 |

166 |

|

318 |

90 |

190 |

43 |

4,0 |

112000 |

101000 |

103 |

176 |

|

Тяжелая серия | ||||||||

|

403 |

17 |

62 |

17 |

2,0 |

17800 |

12100 |

24 |

53 |

|

405 |

25 |

80 |

21 |

2,5 |

29200 |

20800 |

34 |

63 |

|

406 |

30 |

90 |

23 |

|

37200 |

27200 |

39 |

70 |

|

407 |

35 |

100 |

25 |

|

43600 |

31900 |

44 |

80 |

|

408 |

40 |

110 |

27 |

3,0 |

50300 |

37000 |

50 |

90 |

|

409 |

45 |

120 |

29 |

|

60400 |

53000 |

55 |

107 |

|

410 |

50 |

130 |

31 |

3,5 |

68500 |

53000 |

63 |

116 |

|

411 |

55 |

140 |

33 |

|

78700 |

63700 |

68 |

126 |

|

412 |

60 |

150 |

35 |

|

85600 |

71400 |

73 |

136 |

|

413 |

65 |

160 |

37 |

|

92600 |

79600 |

78 |

146 |

|

414 |

70 |

180 |

42 |

4,0 |

113000 |

107000 |

85 |

164 |

|

416 |

80 |

200 |

48 |

|

128000 |

127000 |

95 |

184 |

|

417 |

85 |

210 |

52 |

5,0 |

136000 |

128000 |

100 |

190 |

Приложение 5

Диаметр вала d из расчета на усталость при одновременном действии изгибающего и крутящего моментов

|

d, мм |

Допускаемый

изгибающий момент, кгс·м, при

| ||||||||||||

|

0 |

0,5 |

1 |

1,5 |

2 |

2,5 |

3 |

3,5 |

4 |

4,5 |

5 |

5,5 |

6 | |

|

17 |

4,62 |

4,19 |

3,67 |

3,12 |

2,64 |

2,26 |

1,97 |

1,73 |

1,54 |

1,39 |

1,26 |

1,16 |

1,07 |

|

20 |

7,2 |

6,82 |

5,98 |

5,07 |

4,30 |

3,69 |

3,20 |

2,82 |

2,51 |

2,26 |

2,06 |

1,88 |

1,74 |

|

22 |

9,68 |

9,08 |

7,96 |

6,75 |

5,73 |

4,91 |

4,26 |

3,75 |

3,35 |

3,01 |

2,74 |

2,51 |

2,31 |

|

25 |

14,1 |

13,3 |

11,7 |

9,91 |

8,40 |

7,20 |

6,26 |

5,51 |

4,91 |

4,42 |

4,02 |

3,68 |

3,39 |

|

28 |

19,8 |

18,7 |

16,4 |

13,9 |

11,8 |

10,1 |

8,79 |

7,74 |

6,90 |

6,21 |

5,65 |

5,17 |

4,76 |

|

30 |

24,3 |

23,0 |

20,2 |

17,1 |

14,5 |

12,4 |

10,8 |

9,52 |

8,48 |

7,64 |

6,94 |

6,36 |

5,86 |

|

32 |

27,8 |

26,4 |

23,1 |

19,6 |

16,6 |

14,3 |

12,4 |

10,9 |

9,72 |

8,76 |

7,96 |

7,28 |

6,7 |

|

35 |

36,4 |

34,5 |

30,3 |

25,7 |

21,8 |

18,7 |

16,2 |

14,3 |

12,7 |

11,5 |

10,4 |

9,53 |

8,79 |

|

40 |

54,4 |

51,6 |

45,2 |

38,3 |

32,5 |

27,8 |

24,2 |

21,3 |

19,0 |

17,1 |

15,5 |

14,2 |

13,1 |

|

42 |

63,0 |

59,7 |

52,3 |

44,4 |

37,6 |

32,2 |

28,0 |

24,7 |

22,0 |

19,8 |

18,0 |

16,5 |

15,2 |

|

45 |

77,5 |

73,4 |

64,3 |

54,6 |

46,3 |

39,7 |

34,5 |

30,3 |

27,0 |

24,4 |

22,1 |

20,3 |

18,7 |

|

50 |

106 |

101 |

88,2 |

74,8 |

63,5 |

54,4 |

47,3 |

41,6 |

37,1 |

33,4 |

30,3 |

27,8 |

25,6 |

|

52 |

112 |

107 |

93,4 |

79,3 |

67,2 |

57,6 |

50,1 |

44,1 |

39,3 |

35,4 |

32,1 |

29,4 |

27,1 |

|

55 |

133 |

126 |

110 |

93,8 |

79,0 |

68,1 |

59,2 |

52,1 |

46,5 |

41,8 |

38,0 |

34,8 |

32,1 |

|

60 |

173 |

164 |

143 |

122 |

103 |

88,5 |

76,9 |

67,7 |

60,3 |

54,3 |

49,4 |

45,2 |

41,7 |

|

62 |

191 |

181 |

153 |

134 |

114 |

97,6 |

84,9 |

74,7 |

66,6 |

60,0 |

51,5 |

49,9 |

46,0 |

|

65 |

220 |

208 |

182 |

155 |

131 |

112 |

97,8 |

86,1 |

76,7 |

69,1 |

62,8 |

57,5 |

53,0 |

|

70 |

274 |

260 |

228 |

193 |

164 |

140 |

122 |

107 |

95,8 |

86,3 |

78,4 |

71,8 |

66,2 |

|

72 |

299 |

283 |

248 |

210 |

178 |

153 |

133 |

117 |

104 |

93,9 |

85,3 |

78,1 |

72,0 |

|

75 |

337 |

320 |

280 |

238 |

202 |

173 |

150 |

132 |

118 |

106 |

96,4 |

88,3 |

81,4 |

|

80 |

410 |

388 |

340 |

289 |

245 |

210 |

182 |

160 |

143 |

129 |

117 |

107 |

98,8 |

|

85 |

491 |

466 |

408 |

346 |

294 |

252 |

219 |

192 |

171 |

154 |

140 |

128 |

118 |

|

90 |

583 |

553 |

484 |

411 |

349 |

299 |

259 |

228 |

204 |

183 |

167 |

152 |

141 |

|

95 |

686 |

650 |

570 |

483 |

410 |

351 |

305 |

269 |

239 |

216 |

196 |

179 |

165 |

|

100 |

800 |

758 |

664 |

564 |

478 |

410 |

356 |

313 |

279 |

252 |

229 |

209 |

193 |

Допускаемые напряжения [σиз], кгс/см2, для стальных валов

|

Источники концентрации напряжений |

Диаметр вала d, мм |

Стали и термическая обработка | ||||

|

35, нормализованная |

45, нормализованная |

45, улучшенная |

40Х, улучшенная |

40Х, закаленная до НRC 35…42 | ||

|

Насаженная на вал деталь (зубчатое колесо, шкив) |

30 50 100 |

700 650 600 |

750 700 650 |

850 800 750 |

900 850 800 |

950 900 850 |

|

Насаженное на вал кольцо подшипника качения |

30 50 100 |

900 850 750 |

1000 950 850 |

1150 1050 1000 |

1200 1100 1000 |

1300 1200 1100 |