- •1. Введение.

- •2. Металлорежущий станок, основные понятия и показатели.

- •1. Технических:

- •2. Экономических:

- •3. Эргономические:

- •4. Эстетические:

- •3. Критерии работоспособности металлорежущих станков.

- •4. Методы формообразования поверхностей.

- •5. Классификация движений.

- •6. Классификация металлорежущих станков.

- •Классификация металлорежущих станков (на 1990г.)

- •7. Условное обозначение станков.

- •8. Типовые приводы и механизмы металлорежущих станков.

- •8.1. Механизмы для ступенчатого регулирования движения.

- •8.2. Механизмы для бесступенчатого изменения скорости вращения.

- •8.3. Механизмы для реверсирования движения.

- •8.4. Типовые механизмы для получения прерывистых движений.

- •Механизмы обгона

- •8.5. Mеханизмы получения прямолинейного поступательного движения.

- •9. Общие сведения. Числовая система программного управления (чпу).

- •10. Станки токарной группы. Назначение, их классификация. Работы, выполняемые на токарных станках.

- •10.1. Токарные станки с чпу и многоцелевые токарные станки. Общие сведения, классификация и конструктивные особенности.

- •10.2. Системы чпу токарных станков.

- •10.3. Компоновка токарных станков с чпу.

- •10.4. Токарно-револьверные станки, их разновидности. Особенности конструкции узлов токарно-револьверных станков.

- •10.5. Токарно-револьверный станок мод. 1г340.

- •10.6. Токарно-карусельные станки.

- •10.7. Токарные автоматы и полуавтоматы, их классификация.

- •10.7.1. Одношпиндельные токарные автоматы. Автоматы фасонно-отрезные и продольного точения.

- •10.7.2. Токарные многошпиндельные автоматы и полуавтоматы.

- •10.7.3 Многорезцовые токарные полуавтоматы.

- •11. Фрезерные станки.

- •11.1. Типы станков, их назначение и выполняемые виды обработки.

- •11.2. Универсальные консольно-фрезерные станки.

- •11.3. Фрезерные станки с чпу.

- •11.4. Установка фрез на фрезерные станки.

- •11.5. Вертикально-фрезерные станки с крестовым столом.

- •11.6. Продольно - фрезерные станки.

- •11.7. Карусельно-фрезерные станки.

- •11.8. Копировально-фрезерные станки.

- •11.9. Многоцелевые станки для обработки корпусных и плоских деталей.

- •12. Станки сверлильно-расточной группы. Общие сведения, назначение, классификация, виды выполняемых работ.

- •12.1. Вертикально-сверлильные станки. Назначение, основные механизмы, движения в станке.

- •12.2. Радиально-сверлильные станки.

- •12.3. Сверлильные станки с чпу.

- •12.4. Расточные станки. Назначение, техническая характеристика.

- •12.4.1. Горизонтально-расточные станки.

- •12.4.2. Координатно-расточные станки.

- •12.5. Мехатронный обрабатывающий центр мс630пмф4.

- •13. Долбежные станки.

- •14. Протяжные станки.

- •15. Зубообрабатывающие станки.

- •15.1. Зубофрезерные станки.

- •15.2. Резьбофрезерные станки.

- •16. Шлифовальные и доводочные станки, их типы, назначение.

- •16.1. Круглошлифовальные станки.

- •16.2. Бесцентровошлифовальные станки.

- •16.3. Внутришлифовальные станки.

- •16.4. Плоскошлифовальные станки.

- •16.5. Заточные станки.

- •16.6. Станки для финишной обработки. Хонинговальные, суперфинишные и доводочные станки.

- •17. Агрегатные станки.

- •17.1. Классификация и типовые компоновки агрегатных станков.

- •18. Проектирование привода главного движения в станках.

- •19. Множительные структуры.

- •20. Графическое изображение множительных структур.

- •21. Оптимальный вариант множительной структуры.

- •22. Шпиндельные узлы станков.

- •22.1. Основные проектные критерии.

- •22.2. Конструкции шпиндельных узлов.

7. Условное обозначение станков.

Конструкция станка данного типоразмера, спроектированная для заданных условий обработки, носит название модели.

Такая классификация позволяет присваивать каждому станку серийного производства шифр (индекс) - условное обозначение типа и модели, состоящее из трех-четырех цифр и букв. Перваяцифра указывает группу, вторая — тип,третьяичетвертаяхарактеризуют один из важнейших параметров станка или обрабатываемой детали. При модернизации станка в его индекс вводят букву между первой и второй или второй и третьей цифрами. Например, шифр 2150 обозначает вертикально-сверлильный станок с условным диаметром сверления 50 мм. После модернизации станку присвоен индекс 2А150, который отличает его новую модель от предыдущей (аналогично - 1К62 и 16К20) . Модификацию базовой модели обозначают какой-либо буквой в конце шифра (после цифры, обозначающей основной параметр станка). Например, 6Н12— индекс вертикально-фрезерного станка, 6Н12К - копировально-фрезерного, 6Н12Ф3 — станка с программным управлением, созданного на базе станка предыдущей модели. Класс точности станка обозначается буквами: П – повышенной, В – высокоточный, А – особоточный, С - сверхточный (мастер-станок).

Станки с программным управлением обозначаются буквами и цифрами: Ц – с цикловым управлением (1Г340ПЦ), Ф1 – с цифровой индикацией положения или с предварительным набором координат (6Б75ВФ1), Т1 – с оперативной памятью ЧПУ (16К20Т1), Ф2 – с позиционной системой ЧПУ (2Р135Ф2), Ф3 – с контурной системой ЧПУ (16К20Ф3), Ф4 – с комбинированной системой ЧПУ (2202ВМФ4). Буква М в последнем случае означает наличие на станке инструментального магазина; если на станке установлена инструментальная револьверная головка, то в обозначении станка имеется буква Р (2С150Р).

Шифр специальных и специализированных станков образуется добавлением к шифру завода порядкового номера модели. Например, ЕЗ-9 — шифр специального станка для нарезания зубчатых реек, выпускаемого Егорьевским станкостроительным заводом «Комсомолец». Станки Ивановского станкостроительного завода имеют обозначение ИР или ИС (ИР800, ИС800).

8. Типовые приводы и механизмы металлорежущих станков.

В зависимости от назначения станка, требуемого диапазона регулирования, величины передаваемых нагрузок и других условий работы в приводах металлорежущих станков используются различные механизмы для изменения скорости. Элементарные механизмы, позволяющие изменять передаточные отношения кинематических цепей, называют множительными. Для изменения скорости движения обычно используют не один тип механизмов, а определенную комбинацию из типовых механизмов, являющуюся для данного привода наиболее оптимальной. Так, например, для специализированных и операционных станков используются парносменные колеса в сочетании с двух- или трехскоростной коробкой. Рассмотрим наиболее распространенные из них.

8.1. Механизмы для ступенчатого регулирования движения.

Многоскоростные электродвигатели

В

Рис.2

С Рис.3

Для легких приводов применяют ременные передачи с плоским ремнем, состоящие из сменных или ступенчатых шкивов (Рис. 3).Изменение скорости с помощью ступенчатых шкивов достигается перестановкой ремня с одной ступени на другую. Для того, чтобы ремень без специального натяжного устройства мог передавать крутящий момент на любой из имеющихся скоростей, сумму диаметров сопряженных шкивов делают постоянной на всех ступенях, т. е.D1+D5 = Const. Натяжение ремня при перестановке сменных шкивов или переброске его с одной ступени на другую должно быть неизменным.

П арносменные

колеса

арносменные

колеса

В

Рис.4

Шестеренные коробки скоростей.

Коробки (рис.5) применяются как самостоятельные узлы в станках с разделенным приводом и как составная часть шпиндельной бабки или механизма подачи (встроенные коробки). Последние имеют большее применение в станках вследствие их компактности, меньшей стоимости и удобства передачи вращения рабочим органам станка.

Рис.

5 Рис.7

И

Рис.9

Рис.9,a

Рис.8

Основное достоинство механизмов с передвижными блоками — их простота. Колеса, не участвующие в передаче рабочих нагрузок, не изнашиваются.

К

Рис.9

Рис.8

Рис.

6

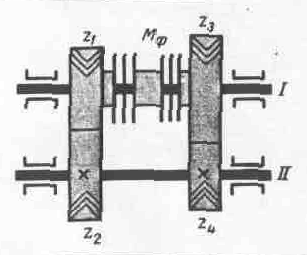

Этих недостатков лишены механизмы, у которых зубчатые колеса находятся в постоянном зацеплении (рис. 7). Колеса Z2 и Z4 на вал II посажены свободно и включаются в работу муфтой. Если муфта 1 фрикционного типа, то частоту вращения можно изменять на ходу. Передачи могут быть косозубыми. На рис. 7 показан элементарный механизм с двумя электромагнитными муфтами. Эти муфты получили широкое распространение, позволяя простыми средствами автоматизировать привод.

Коробки скоростей с кулачковыми и фрикционными муфтами позволяют использовать зубчатые колеса с косыми и шевронными зубьями, обеспечивающими при прочих равных условиях большую прочность и долговечность, а также бесшумность в работе. Число колес в блоке чаще всего два, три и, реже, четыре. Блоки применяют в качестве ведущих и ведомых элементов. Если применить корригированное зацепление колес с разной суммой зубьев при одном межцентровом расстоянии, то в отдельных случаях можно сократить число колес. Однако пониженный к.п.д. делает их менее пригодным для быстроходных приводов.

Коробки с выдвижной шпонкой (рис.8) в силу недостаточной их прочности и низкого к.п.д. применяются исключительно в механизмах подачи и вспомогательных движений.

Коробка подач токарно-винторезных станков обычно состоит из механизма с конусом шестерен и множительного механизма. В коробке скоростей приводов движения резания обычно встречаются комбинации из механизмов с подвижными блоками шестерен, кулачковыми и фрикционными муфтами, переборными устройствами и т. д.

Принцип работы каждого из механизмов шестеренных коробок скоростей ясен из схем.

В Рис.9

В

Рис.10

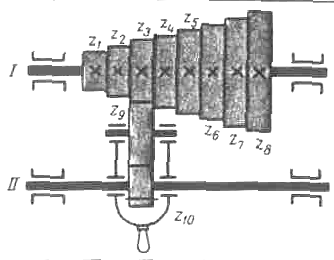

В однопарных звеньях настройки (рис. 10, а ) колеса устанавливают на консольной части вала. Межосевое расстояние здесь постоянно, поэтому при одинаковом модуле и сумма зубьев Zсумм= const. В двухпарных гитарах (рис. 10, б ) в зацеплении находятся две пары сменных колес.

Изменять частоту вращения валов с помощью сменных колес целесообразно при длительной работе станка без перенастройки, так как замена колес требует затраты времени.