- •1. Введение.

- •2. Металлорежущий станок, основные понятия и показатели.

- •1. Технических:

- •2. Экономических:

- •3. Эргономические:

- •4. Эстетические:

- •3. Критерии работоспособности металлорежущих станков.

- •4. Методы формообразования поверхностей.

- •5. Классификация движений.

- •6. Классификация металлорежущих станков.

- •Классификация металлорежущих станков (на 1990г.)

- •7. Условное обозначение станков.

- •8. Типовые приводы и механизмы металлорежущих станков.

- •8.1. Механизмы для ступенчатого регулирования движения.

- •8.2. Механизмы для бесступенчатого изменения скорости вращения.

- •8.3. Механизмы для реверсирования движения.

- •8.4. Типовые механизмы для получения прерывистых движений.

- •Механизмы обгона

- •8.5. Mеханизмы получения прямолинейного поступательного движения.

- •9. Общие сведения. Числовая система программного управления (чпу).

- •10. Станки токарной группы. Назначение, их классификация. Работы, выполняемые на токарных станках.

- •10.1. Токарные станки с чпу и многоцелевые токарные станки. Общие сведения, классификация и конструктивные особенности.

- •10.2. Системы чпу токарных станков.

- •10.3. Компоновка токарных станков с чпу.

- •10.4. Токарно-револьверные станки, их разновидности. Особенности конструкции узлов токарно-револьверных станков.

- •10.5. Токарно-револьверный станок мод. 1г340.

- •10.6. Токарно-карусельные станки.

- •10.7. Токарные автоматы и полуавтоматы, их классификация.

- •10.7.1. Одношпиндельные токарные автоматы. Автоматы фасонно-отрезные и продольного точения.

- •10.7.2. Токарные многошпиндельные автоматы и полуавтоматы.

- •10.7.3 Многорезцовые токарные полуавтоматы.

- •11. Фрезерные станки.

- •11.1. Типы станков, их назначение и выполняемые виды обработки.

- •11.2. Универсальные консольно-фрезерные станки.

- •11.3. Фрезерные станки с чпу.

- •11.4. Установка фрез на фрезерные станки.

- •11.5. Вертикально-фрезерные станки с крестовым столом.

- •11.6. Продольно - фрезерные станки.

- •11.7. Карусельно-фрезерные станки.

- •11.8. Копировально-фрезерные станки.

- •11.9. Многоцелевые станки для обработки корпусных и плоских деталей.

- •12. Станки сверлильно-расточной группы. Общие сведения, назначение, классификация, виды выполняемых работ.

- •12.1. Вертикально-сверлильные станки. Назначение, основные механизмы, движения в станке.

- •12.2. Радиально-сверлильные станки.

- •12.3. Сверлильные станки с чпу.

- •12.4. Расточные станки. Назначение, техническая характеристика.

- •12.4.1. Горизонтально-расточные станки.

- •12.4.2. Координатно-расточные станки.

- •12.5. Мехатронный обрабатывающий центр мс630пмф4.

- •13. Долбежные станки.

- •14. Протяжные станки.

- •15. Зубообрабатывающие станки.

- •15.1. Зубофрезерные станки.

- •15.2. Резьбофрезерные станки.

- •16. Шлифовальные и доводочные станки, их типы, назначение.

- •16.1. Круглошлифовальные станки.

- •16.2. Бесцентровошлифовальные станки.

- •16.3. Внутришлифовальные станки.

- •16.4. Плоскошлифовальные станки.

- •16.5. Заточные станки.

- •16.6. Станки для финишной обработки. Хонинговальные, суперфинишные и доводочные станки.

- •17. Агрегатные станки.

- •17.1. Классификация и типовые компоновки агрегатных станков.

- •18. Проектирование привода главного движения в станках.

- •19. Множительные структуры.

- •20. Графическое изображение множительных структур.

- •21. Оптимальный вариант множительной структуры.

- •22. Шпиндельные узлы станков.

- •22.1. Основные проектные критерии.

- •22.2. Конструкции шпиндельных узлов.

16.2. Бесцентровошлифовальные станки.

Эти станки используются в крупносерийном производстве для высокопроизводительного шлифования поверхностей типа тел вращения малого диаметра и большой длины, а также заготовок, не имеющих центровых отверстий, и обеспечивают высокую точность и качество обрабатываемой поверхности. Это достигается благодаря повышенным режимам резания и сокращения времени на установку, выверку и снятие заготовок.

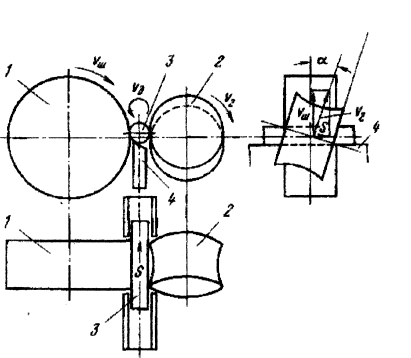

Бесцентровая обработка позволяет уменьшить припуск на шлифование, так как заготовка центрируется по обрабатываемой поверхности (рис. 74). Повышенный режим шлифования возможен вследствие надежной опоры шлифуемой заготовки на нож (башмак) и ведущий круг.

Различают станки для наружного и внутреннего бесцентрового шлифования деталей. Основным параметром бесцентрово-шлифовальных станков является наибольший диаметр шлифуемой поверхности: 10, 20, 40, 80, 160 и 320 мм.

Применяются три способа бесцентрового шлифования (рис.75): шлифование «напроход», врезное и шлифование до упора. Последний способ используется для обработки заготовок, имеющих выступ.

Способом «напроход» шлифуют гладкие заготовки без выступов при непрерывной подаче их между вращающимися кругами. Врезным шлифованием обрабатывают цилиндрические, конические и фасонные заготовки.

Заготовку устанавливают так, чтобы обработка происходила одновременно по всей длине. Поэтому высота шлифовального круга больше, чем длина заготовки. Заготовка только вращается, а ведущий или шлифующий круг получают поперечную подачу в радиальном направлении. При шлифовании конических или фасонных поверхностей шлифовальному кругу или обоим кругам правкой придается соответствующая форма рабочей поверхности.

Обрабатываемая заготовка 2 (рис. 76, а) при бесцентровом шлифовании не закрепляется, а базируясь по наружной поверхности на опорном ноже 4 (или башмаке), контактирует с двумя кругами 7 и 3. Круг 1 - шлифующий, вращаясь с окружной скоростью 30-40 м/с, снимает припуск с заготовки, а другой круг 3 -ведущий, вращаясь с окружной скоростью 10-50 м/мин, сообщает заготовке вращение (круговую подачу) и продольное перемещение (осевую подачу). Продольная подача сообщается шлифуемой заготовке ведущим кругом 3 либо вследствие установки его под некоторым углом а (от 1° до 8o см. рис. 74} по отношению к шлифующему кругу 7, либо из-за наклона опорного ножа на тот же угол а. Нож и ведущий круг поддерживают заготовку и принимают на себя возникающие силы резания. Чтобы обеспечить касание ведущего круга с заготовкой по всей ширине круга, ему придают форму гиперболоида (см. рис. 74). Вследствие меньшей скорости вращения ведущего круга (в 60-100 раз) трение между шлифовальным кругом и заготовкой меньше, чем между заготовкой и ведущим кругом, поэтому линейная скорость заготовки в зоне контакта соответствует линейной скорости ведущего круга, то есть скорость заготовки задается ведущим кругом. В качестве ведущих кругов используют мелкозернистые твердые круги на вулканитовой связке, однако они могут быть также стальными, чугунными или алюминиевыми. Для обеспечения цилиндричности обрабатываемой заготовки ее устанавливают несколько выше центров шлифовального и ведущего кругов примерно на 0,15-0,25 диаметра заготовки, но не более 10- 12мм - во избежание вибраций.

Рис.74. Схемы работы бесцентрового круглошлифовального станка 1 - шлифовальный круг, 2 - ведущий круг, 3 - заготовка, 4 - опорный нож, Vш -окружная скорость шлифовального круга, Vд - окружная скорость обрабатываемой детали (заготовки), V2 - окружная скорость ведущего круга, а - угол поворота ведущего круга или наклона опорного ножа, 5 - продольная подача заготовки.

Рис. 75. Методы бесцентрового шлифования: а - врезное, б - напроход, в - до упора, I - шлифовальный круг, 2 - ведущий круг, 3 - заготовка, 4 - опорный нож, 5 -упор

Рис.76. а) Схема бесцентрового шлифования

1 - шлифовальный круг, 2 - заготовка, 3 - ведущий круг, 4 - опорный нож, dB -диаметр ведущего круга, dш - диаметр шлифовального круга, dd - диаметр детали, h -превышение оси заготовки осей кругов, β - угол опоры, γ- тангенциальный угол.

Скорость продольной подачи S(м/мин) обрабатываемой заготовки (рис. 74) зависит от угла а между осями кругов и скорости вращения ведущего круга (V2) и определяется выражением: S=V2 Sinα, а окружная скорость вращения заготовки Vд (м/мин) - круговая подача: Vд = V2 Соs а . При черновом шлифовании а= 1,5°- 6°, а при чистовом - а = 0,5°-1,5°.

Ножи выполняют гладкой или ступенчатой формы из легированной стали, а иногда нож оснащают пластинкой из твердого сплава.