- •1. Введение.

- •2. Металлорежущий станок, основные понятия и показатели.

- •1. Технических:

- •2. Экономических:

- •3. Эргономические:

- •4. Эстетические:

- •3. Критерии работоспособности металлорежущих станков.

- •4. Методы формообразования поверхностей.

- •5. Классификация движений.

- •6. Классификация металлорежущих станков.

- •Классификация металлорежущих станков (на 1990г.)

- •7. Условное обозначение станков.

- •8. Типовые приводы и механизмы металлорежущих станков.

- •8.1. Механизмы для ступенчатого регулирования движения.

- •8.2. Механизмы для бесступенчатого изменения скорости вращения.

- •8.3. Механизмы для реверсирования движения.

- •8.4. Типовые механизмы для получения прерывистых движений.

- •Механизмы обгона

- •8.5. Mеханизмы получения прямолинейного поступательного движения.

- •9. Общие сведения. Числовая система программного управления (чпу).

- •10. Станки токарной группы. Назначение, их классификация. Работы, выполняемые на токарных станках.

- •10.1. Токарные станки с чпу и многоцелевые токарные станки. Общие сведения, классификация и конструктивные особенности.

- •10.2. Системы чпу токарных станков.

- •10.3. Компоновка токарных станков с чпу.

- •10.4. Токарно-револьверные станки, их разновидности. Особенности конструкции узлов токарно-револьверных станков.

- •10.5. Токарно-револьверный станок мод. 1г340.

- •10.6. Токарно-карусельные станки.

- •10.7. Токарные автоматы и полуавтоматы, их классификация.

- •10.7.1. Одношпиндельные токарные автоматы. Автоматы фасонно-отрезные и продольного точения.

- •10.7.2. Токарные многошпиндельные автоматы и полуавтоматы.

- •10.7.3 Многорезцовые токарные полуавтоматы.

- •11. Фрезерные станки.

- •11.1. Типы станков, их назначение и выполняемые виды обработки.

- •11.2. Универсальные консольно-фрезерные станки.

- •11.3. Фрезерные станки с чпу.

- •11.4. Установка фрез на фрезерные станки.

- •11.5. Вертикально-фрезерные станки с крестовым столом.

- •11.6. Продольно - фрезерные станки.

- •11.7. Карусельно-фрезерные станки.

- •11.8. Копировально-фрезерные станки.

- •11.9. Многоцелевые станки для обработки корпусных и плоских деталей.

- •12. Станки сверлильно-расточной группы. Общие сведения, назначение, классификация, виды выполняемых работ.

- •12.1. Вертикально-сверлильные станки. Назначение, основные механизмы, движения в станке.

- •12.2. Радиально-сверлильные станки.

- •12.3. Сверлильные станки с чпу.

- •12.4. Расточные станки. Назначение, техническая характеристика.

- •12.4.1. Горизонтально-расточные станки.

- •12.4.2. Координатно-расточные станки.

- •12.5. Мехатронный обрабатывающий центр мс630пмф4.

- •13. Долбежные станки.

- •14. Протяжные станки.

- •15. Зубообрабатывающие станки.

- •15.1. Зубофрезерные станки.

- •15.2. Резьбофрезерные станки.

- •16. Шлифовальные и доводочные станки, их типы, назначение.

- •16.1. Круглошлифовальные станки.

- •16.2. Бесцентровошлифовальные станки.

- •16.3. Внутришлифовальные станки.

- •16.4. Плоскошлифовальные станки.

- •16.5. Заточные станки.

- •16.6. Станки для финишной обработки. Хонинговальные, суперфинишные и доводочные станки.

- •17. Агрегатные станки.

- •17.1. Классификация и типовые компоновки агрегатных станков.

- •18. Проектирование привода главного движения в станках.

- •19. Множительные структуры.

- •20. Графическое изображение множительных структур.

- •21. Оптимальный вариант множительной структуры.

- •22. Шпиндельные узлы станков.

- •22.1. Основные проектные критерии.

- •22.2. Конструкции шпиндельных узлов.

15. Зубообрабатывающие станки.

15.1. Зубофрезерные станки.

Станки работают как методом обката, так и копирования. Зубофрезерование методом обката производится червячной фрезой (рис.69), которая может быть представлена в виде совокупности закрепленных на цилиндрической поверхности гребенок, смещенных друг относительно друга. В процессе обработки происходит взаимный обкат инструмента с заготовкой подобно обкату червяка с колесом в червячной передаче. При этом образуется узкая полоска на боковой поверхности заготовки (след фрезы).

Рис.69.

Схема

зубофрезерования червячной фрезой.

В табл. 2 указаны важнейшие способы фрезерования методом обката, осуществляемые на универсальных зубофрезерных станках. При этом методе применяется в основном способ продольной (вдоль оси заготовки) подачи (табл. 2, а, б, в, г). В средне- и крупносерийном производствах используют также фрезерование с угловой (в направлении наклона зуба) подачей.

При зубофрезеровании способом диагональной подачи (табл. 2, ж) червячная фреза одновременно выполняет движение подачи в продольном и тангенциальном (вдоль оси инструмента) направлениях. При этом зона максимальной механической и температурной нагрузки на режущие кромки перемещается в направлении оси фрезы, что снижает износ, позволяет использовать всю рабочую длину фрезы и осуществлять обработку на предельных режимах резания. Применяют также периодическое перемещение отведенной от заготовки фрезы вдоль своей оси после окончания обработки (табл. 2, з), что позволяет вести последующее фрезерование новым рабочим участком и повысить стойкость инструмента и качество обработки.

Табл. 2. Способы обработки зубчатых колес на зубофрезерных станках методом обката. Стрелками показаны: сплошной жирной линией - движение подачи; двойной тонкой -ускоренный ход; пунктирной - перемещение суппорта (при наложении движения); кружком - точка включения; lт - тангенциальное перемещение фрезы; lп - продольное перемещение; lд - диагональное перемещение; lк и lр - конусное и радиальное перемещение; lб - сферичное (конусно-сферичное) перемещение; l0 - шаг осевой передвижки фрезы; l1 и l3 - величины врезания; l2 и l4 - перебеги.

Зубчатые колеса с модифицированным по длине зубом (табл. 2, к, л, м) - колеса с малым углом конуса при вершине, колеса с бочкообразным зубом - обрабатывают с использованием движения подачи по двум направлениям. Продольная подача назначается технологически необходимой, а скорость движения второй подачи (радиальной) зависима от первой и изменяется по определенному закону с целью получения заданной траектории перемещения инструмента.

При нарезании косозубых колес ось фрезы устанавливают таким образом, чтобы направление витков червячной нарезки совпадало с направлением зубьев обрабатываемого колеса (рис.70).

П ри

фрезеровании червячных колес выбор

типа червячной фрезы зависит от вида

профиля червяка и от используемого

метода фрезерования:

с радиальным

(рис.71

а)

или тангенциальным

(рис.71, б) движениями

подачи. При

радиальном врезании (рис.71, а)

оси заготовки

и инструмента сближаются до тех пор,

пока червячная фреза не углубится на

полную высоту профиля. При тангенциальном

врезании (рис.71,

б)

межосевое расстояние А

устанавливают перед обработкой и в

последующем не меняют.

ри

фрезеровании червячных колес выбор

типа червячной фрезы зависит от вида

профиля червяка и от используемого

метода фрезерования:

с радиальным

(рис.71

а)

или тангенциальным

(рис.71, б) движениями

подачи. При

радиальном врезании (рис.71, а)

оси заготовки

и инструмента сближаются до тех пор,

пока червячная фреза не углубится на

полную высоту профиля. При тангенциальном

врезании (рис.71,

б)

межосевое расстояние А

устанавливают перед обработкой и в

последующем не меняют.

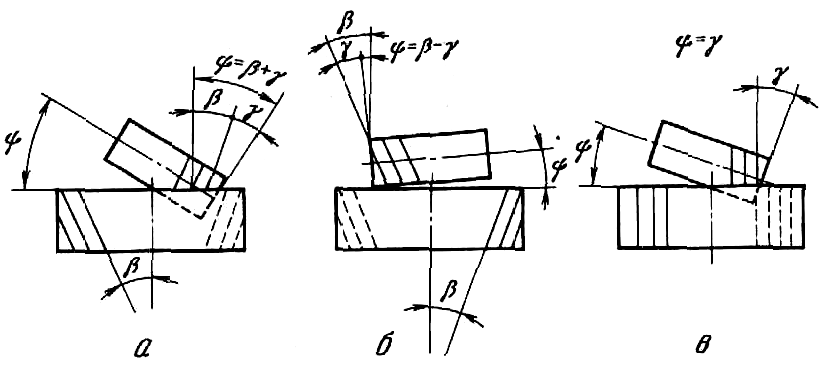

Рис.70. Установка шпинделя фрезы относительно нарезаемых цилиндрических колес а) при разноименных направлениях винтовых линий на фрезе и на колесе; б) при одноименных направлениях винтовых линий на фрезе и на колесе; в) прямозубых, γ-делительный угол подъема линии витка фрезы; φ - угол наклона суппорта фрезы.

При этом основная часть припуска снимается заборным конусом фрезы, а цилиндрическая часть фрезы выполняет калибрующую обработку, обеспечивая требуемые размеры колеса. Неизменность межосевого расстояния в процессе обработки, наличие на фрезе калибрующей части делает метод нарезки тангенциальным врезанием более точным по сравнению с радиальным. В единичном производстве червячное колесо можно нарезать фрезой-летучкой, имеющей один режущий зуб, выполненный по профилю рейки и вставленный в оправку, которую закрепляют в шпинделе зубофрезерного станка (рис.71, в). При этом также используется метод тангенциального врезания.

в

Рис.71. Схема нарезания червячного колеса червячной фрезой: а) - с радиальным врезанием; б) - с тангенциальной подачей инструмента; в) - однозубой фрезой.