Сборник докладов ИСИ 2015

.pdf

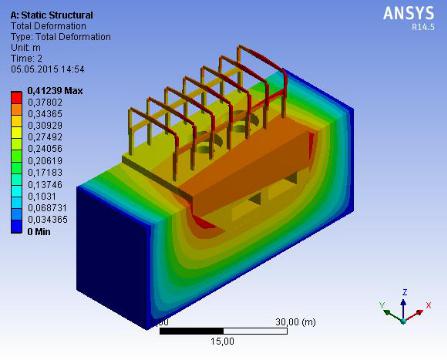

Рис. 2. Общая деформация сооружения с основанием, м

Расчеты подтвердили выполнение условия устойчивости сооружения. Условие прочности не выполняется, поскольку в основании сооружения возникают растягивающие напряжения, что недопустимо при основном сочетании нагрузок.

Результаты расчетов в программе ANSYS приведены на рис. 1 и 2.

Расчетами на сейсмостойкость здания Чирюртской ГЭС-1 при 9 баллах установлено:

1)условие устойчивости здания ГЭС против сдвига по плоскости подошвы выполняется с большим запасом;

2)на контакте подошвы сооружения с основанием возможно появление растягивающих напряжений, для устранения негативных проявлений которых потребуется проведение дополнительных мероприятий.

ЛИТЕРАТУРА:

1.Синицын С.Б. Теория сейсмостойкости. МГСУ. Москва, 2014.

2.СНиП II-7-81*. Строительство в сейсмических районах (с изменениями и дополнениями). Госстрой России. М., 1981.

3.СНиП 2.02.02-85. Основания гидротехнических сооружений. Актуализированная редакция. Госстрой России. М.,1985.

4.Бирбраер А.Н. Расчет конструкций на сейсмостойкость. СПб.: Наука, 1998.

УДК 627

В.А.Ждамиров Санкт-Петербургский политехнический университет Петра Великого

МОРСКОЙ КОСМОДРОМ НА ЭКВАТОРЕ

Идея запуска ракет-носителей с морских платформ возникла довольно давно. Однако, несмотря на то, что данный способ вывода космического аппарата экономически целесообразен, на данный момент создано всего лишь два морских космодрома: «San-Marco» (Италия, 1967 г.) и «Sea Launch» (Россия, США, Норвегия, Украина 1999 г.).

91

Прямой вывод космического аппарата возможен только на орбиту, наклонение которой не менее широты точки старта [6]. Преодоление наклонения связано с энергетическими затратами, и, как результат, – проигрыш в массе выводимой нагрузки. Например, космодром Байконур расположен на широте 46 , но вывод аппаратов на орбиту с таким углом наклона невозможен, т.к. в этом случае траектория запуска будет пролегать над территорией других государств. Таким образом, минимальный угол наклона орбиты при выводе космического аппарата с Байконура составляет 51 . Одним из преимуществ экваториального запуска является добавочная скорость вращения Земли: на экваторе она составляет 465 м/с, что почти в два раза больше, чем на широте Байконура [3].

Важнейшим достоинством плавучего космодрома является то, что строительство осуществляется на промышленных предприятиях, в комфортных производственных условиях. Данный проект не нуждается в развитой инфраструктуре – дорогах, энергетике, школах, больницах и т.п. Данный факт позволяет существенно сократить количество персонала, необходимого для обслуживания комплекса, и, как следствие, уменьшить стоимость эксплуатации [4].

Учитывая рост глобальной экономической конкуренции, космическая деятельность становится одним из ведущих показателей, определяющих положение страны на мировой арене. Статус межгосударственных космических организаций временного и постоянного характера укрепляется за счет увеличения числа государств, принимающих участие в космической деятельности. Так же, началась активная коммерциализация космического пространства (космическая техника, туризм, и т.д.).

Российская Федерация обладаем огромным опытом в разработке, производстве и эксплуатации современных относительно недорогих, но надежных средств выведения и стартовых ракетных комплексов. Сейчас и в ближайшем будущем потребность в запусках космических аппаратов постоянно возрастает. Существующие средства выведения не в полной мере удовлетворяют заказчиков или из-за высокой стоимости, или из-за качества услуг, или из-за ограничений по общему количеству пусков.

Всвете укрепления и развития отношений России со странами Востока, Бразилией, Индией, Китаем, ЮАР, странами Латинской Америки и вследствие интереса этих стран к вопросам освоения космоса и развития космической промышленности представляется рациональным создание международного космодрома базирующегося в районе экватора.

Всвязи с этим будет целесообразно расположить сооружение вблизи берегов Индии. Старт ракет-носителей будет производиться из экваториальной зоны в Индийском океане [2].

Автономность и мобильность ракетно-космического комплекса, способность осуществлять пуски с любым азимутом из нейтральных океанских акваторий, что определяет независимость от политических обстоятельств, а также исключает необходимость отчуждения земли как под космодром с соответствующей зоной безопасности, так и под районы падения отделяемых ступеней ракеты-носителя и створок обтекателя космического аппарата [5].

Входе разработки концепции данного сооружения было промоделировано и рассчитано плавучее основание морского плавучего космодрома в программном комплексе «Anchored Strucures» [1], в частности проанализированы:

нагрузка масс;

плавучесть и начальная остойчивость;

качка плавучего основания.

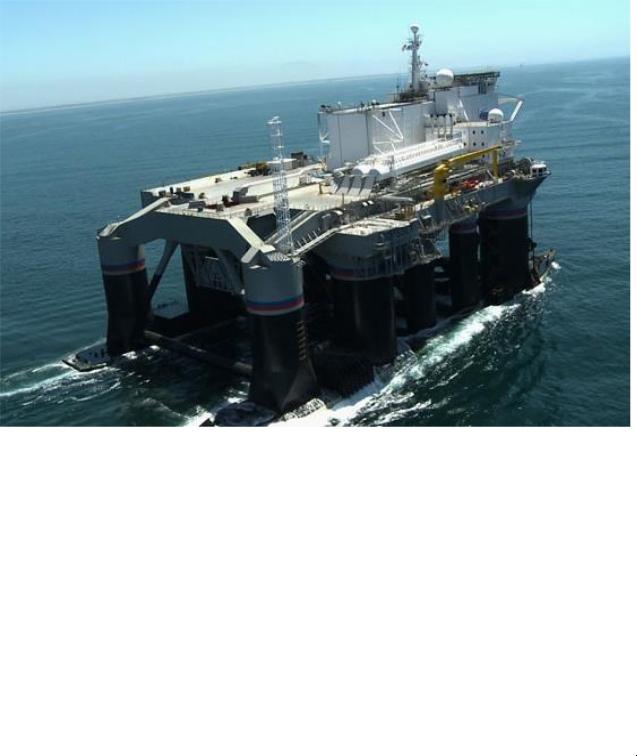

Вкачестве прототипа использовалось стартовое судно «Odyssey» международного консорциума по эксплуатации космодрома «Sea Launch» (рис. 1).

92

Рис. 1. Стартовая платформа «Odyssey»

Параметры качки, а так же элементы плавучести и начальной остойчивости рассчитывались для двух осадок – 6,5 м и 19,5 м.

Выполненные оценочные расчеты показали, что:

1.Минимальная метацентрическая высота (параметр, определяющий остойчивость корабля, рассчитывается как возвышение метацентра над центром тяжести корабля) при погружении/всплытии не снижается менее одного метра.

2.Результаты расчетов элементов плавучести и остойчивости при осадках 6,5 м и 19,5 м приведены в табл. 1.

|

|

|

Таблица 1 |

|

Элементы плавучести и остойчивости стартового судна |

||||

|

|

|

|

|

Метацентрическая высота, м |

Осадка 6,5 м |

Осадка 19,5 м |

Требования по РМРС |

|

Поперечная |

108 |

4,4 |

1,0 |

|

Продольная |

342 |

31,8 |

||

|

||||

Анализ полученных результатов показывает, что данный концептуальный вариант плавучего основания морского космодрома вполне реалистичен и соответствует общим требованиям Российского морского Регистра Судоходства (РМРС). Последующая детализация конструктивных решений и обоснование работоспособности морского космодрома в условиях длительной эксплуатации в условиях открытого моря будет завершена в рамках выполнения магистерской диссертации автора.

93

ЛИТЕРАТУРА:

1.Большев А.С., Кутейников М.А., Фролов С.А. Математическое моделирование морских плавучих объектов в программном комплексе «Anchored Structures». Научно-технический сборник РМРС, вып.

36, 2013.

2.Большев А.С., Шхинек К.Н., Филиповская Т.В. Гидротехнические сооружения на континентальном шельфе России. Журнал «Гидротехника. XXI век», №4 (16) 2013 г.

3.ПРАЙМ-ТАСС 21.04.1998 г.

4.InfoArt News Agency 15.07.1998 г

5.InfoArt News Agency 08.08.1998 г.

6.http://www.aviapanorama.ru/journal/1999_1/52-55/52-55.HTM

УДК 627

И.Б.Гецов ОАО «Ленморниипроект», Д.Р.Шулика, Е.Ю.Павздерин

Санкт-Петербургский политехнический университет Петра Великого

ПРИМЕНИМОСТЬ ШПУНТА ИЗ КОМПОЗИТНЫХ МАТЕРИАЛОВ ДЛЯ СТРОИТЕЛЬСТВА ПРИЧАЛЬНЫХ СТЕНОК

Растущий объем строительства и работ по защите береговой линии, отягощенный сложной геологией, требованием минимизации финансовых расходов при сохранении приемлемого уровня надежности, растущий уровень затрат на перевозку, расходов по оплате труда и т.д., вынуждают проектировщиков, заказчиков и подрядчиков осваивать современные гибкие и экономичные изделия и технологии мирового уровня.

В начале 2012 г. специалистами российской компании «Пултрузионные технологии» на базе последних высокотехнологических разработок мировой композитной промышленности была разработана и запатентована совершенно новая серия шпунтовых свай из ультракомпозитного материала, которые получают пультрузионной технологией. Композитные шпунтовые сваи имеют те же преимущества, что и сваи из ПВХ, но существенно дешевле; по физико-механическим свойствам они превосходят импортные композитные шпунтовые сваи на основе полиэфирных и эпоксидных смол. При этом российские композитные сваи имеют несущую способность, сопоставимую с металлическими аналогами, выигрывая у последних в цене [1, 2].

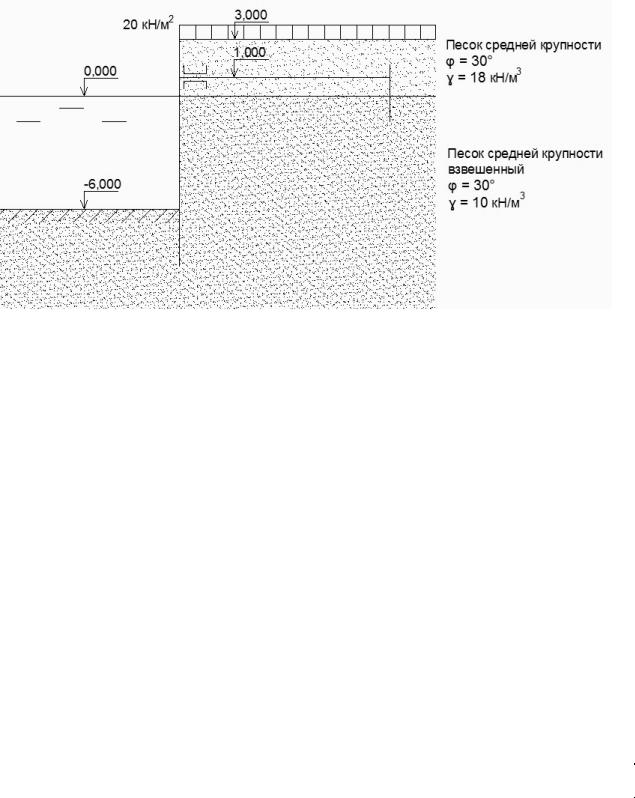

Предлагается использовать композитные шпунтовые сваи вместо металлических для строительства береговых линий, причальных стенок, в качестве берегоукрепления [5-7]. В данной работе был произведён сравнительный анализ и расчёт заанкеренного больверка со шпунтовыми стенками из металлических и композитных свай. Расчётная схема приведена на рис. 1.

Заанкеренный больверк – причальное сооружение типа тонкой стенки, имеющее анкерное устройство, при этом устойчивость стенки частично обеспечивается анкерной плитой [2]. Для определения минимальной глубины погружения шпунтовой стенки, при которой коэффициент устойчивости будет равен 1,0, использовался программный комплекс САПР «Гидротехника», разработанный ОАО «ЛЕНМОРНИИПРОЕКТ». В результате расчётов была определена допустимая отметка погружения шпунта: – 9,26 м (длина шпунтины – 12,26 м). Условия устойчивости и прочности выполняются, что подтверждает высокие прочностные характеристики композитного шпунта КШ-150. Произведён расчёт анкерного усилия и подобран диаметр анкерной тяги 56 мм. Перемещение шпунта на отметке -3,0 м составляет 0,9973 м. Такое перемещение возникло ввиду малой жёсткости композитного шпунта в сравнении с металлическим шпунтом.

94

Рис. 1. Расчётная схема заанкеренного больверка

В СНиП 3.07.02-87 нормируется отклонение стенки от вертикали стальных шпунтовых свай не более 0,5% от их длины [4]. В нашем случае прогиб 1 м при длине шпунтины 12 м, что составляет 12%. Такой прогиб, в случае использования стенки в качестве конструктивного элемента причала, вызовет трудности для стоянки судов.

По результатам расчёта была составлена сравнительная таблица характеристик металлического и композитного шпунтов (табл. 1).

|

|

|

Таблица 1 |

|

|

|

|

Характеристика |

|

ШК-150 |

Тип Ларсен VL-602 |

|

(композит) |

(металл) |

|

|

|

||

Вес 1 м2, кг |

|

17 |

90,5 |

Устойчивость к коррозии |

|

+ |

– |

Модульность конструкции |

|

+ |

– |

Производство |

|

Отечественное |

Иностранное |

Цена за 1 м2, руб. |

|

4500 |

5250 |

Предел прочности, мПа |

|

1126 |

230 |

Модуль упругости, кПа |

|

0,462 108 |

2,06 108 |

Жесткость, кН м2 |

|

1229 |

26512 |

Анизотропия |

|

+ |

– |

|

|

Не предусмотрено, требуются |

|

Крепление анкеров |

|

дополнительные технические |

+ |

|

|

решения |

|

Использование в качестве |

причалов |

– |

+ |

крупногабаритных судов |

|

||

|

|

|

Композитный шпунт имеет ряд преимуществ и недостатков и подходит не для всех видов гидротехнических сооружений. Для использования его в качестве причальной стенки потребуются существенные доработки. Кроме прочего необходимо рассчитать распределительный пояс и подобрать пластины под анкерный болт для композитного шпунта.

95

Врезультате проведенного анализа предлагается:

сделать передний распределительный пояс (в этом случае не будут мешать замки);

в месте крепления анкера срезать выступающие ребра шпунта и подобрать нестандартную пластину (размер полки шпунта всего 240 мм, в то время как стандартные пластины крепления анкера 300×300 мм), чтобы не происходило смятия стенки в месте крепления анкера.

Использование композитного шпунта в причальных сооружениях, предназначенных для

обслуживания современных судов с большой осадкой, вызывает сомнение, даже в случае использования мощных отбойных устройств. В связи с этим рекомендуется использовать его:

при малых глубинах;

в берегоукрепительных конструкциях;

в причалах для малогабаритного водного транспорта: катеров, яхт, лодок.

Также следует проанализировать поведение шпунт из композита в штормовых условиях, для этого необходимо провести дополнительные расчеты на волнение, ветер, течение и ледовые нагрузки.

ЛИТЕРАТУРА:

1.Илюхин Д. А. Сваи из ультракомпозитного материала – новая эра в строительстве / Д.А. Илюхин //

Гидротехника 2(27). 2012. с. 66-67.

2.Клочко Б.Г., Бычков С.А., Момот В.В. и др. Применение композиционных материалов в гидротехническом строительстве. Science and Transport Progress. Bulletin of Dnipropetrovsk National University of Railway Transport.

3.РД 31.31.55-93. Инструкция по проектированию морских причальных и берегоукрепительных сооружений.

4.СНиП 3.07.02-8.7 Гидротехнические морские и речные транспортные сооружения.

5.Kokoreva K., Belyaev N. Analysis of the using composite materials in bridge construction. Proceedings of ESaT Conference 2015. Technical University of Košice.

6.Kokoreva K., Belyaev N. Effectiveness of using composite materials in bridge construction. International journal of interdisciplinarity in theory and practice. ITPB – NR.: 7, 2015 (ISSN 2344-2409). Pp. 153-158.

7.Kokoreva K.A., Belyaev N.D., Yaleshev A.I. Sheet pilings from ultra composite in hydraulic engineering.

Строительство уникальных зданий и сооружений, 2015, №4 (31), с.164-172.

УДК 627

Ю.Г.Барабанщиков, С.В.Беляева, А.А.Архарова, М.В.Терновский Санкт-Петербургский политехнический университет Петра Великого

ОСОБЕННОСТИ БЕТОНИРОВАНИЯ МОРСКИХ СООРУЖЕНИЙ

Гидротехнические сооружения находятся в особых условиях, так как выполняют сложные функции и подвергаются множественным воздействиям. Таким образом, к составу бетонной смеси и бетонированию таких конструкций предъявляются высокие требования. Одними из основных требований, предъявляемым к бетонам, применяемым при возведении гидротехнических сооружений, являются: повышенная прочность, водонепроницаемость, морозостойкость и трещиностойкость [1-5].

Условием достижения высокого качества конструкций является непрерывность укладки бетонной смеси. Однако непрерывность бетонирования не всегда может быть соблюдена, поэтому возникает образование рабочих швов.

Рабочим швом называют поверхность бетона, которая вследствие перерыва в бетонировании конструкции или по другим причинам настолько затвердела, что уже не может хорошо соединиться с укладываемым сверху свежим бетоном. Отличительной

96

особенностью холодного шва является то, что сцепление нового бетона с уже затвердевшим бетоном значительно ниже, чем прочность монолитного бетона без холодного шва, вследствие чего снижаются морозостойкость, водонепроницаемость и ухудшается внешний вид конструкций. Это объясняется тем, что холодные швы являются границей, на которой происходит превращение усадочных напряжений сжатия в напряжения растяжения, и поэтому зона шва становится предварительно напряженной. Как известно, бетон хорошо работает на сжатие, менее стоек к изгибающим нагрузкам и значительно хуже противостоит напряжениям растяжения. В результате релаксации напряжений растяжения, реализующихся в виде микротрещин, зона стыка имеет меньшую плотность и прочность, по сравнению с монолитным бетоном и при равных растягивающих напряжениях, трещины, прежде всего, образуются по швам.

Всоответствии с СП 70.13330.2012 перед бетонированием поверхности будущих швов должны быть очищены от грязи, масел, снега, льда и цементной пленки.

Химически цементную пленку можно представить как смесь растворимых и нерастворимых в воде карбонатов, сульфатов, нитратов и хлоридов.

При послойной укладке бетонной смеси на рабочий шов, имеющий на поверхности цементную пленку, вместо ожидаемой по проекту монолитной, образуется трехслойная конструкция: «бетон – цементная пленка – бетон». В этой конструкции с точки зрения прочности слабым местом является именно цементная пленка, разрушение бетонной конструкции произойдет именно по этой границе раздела.

ВСП 70.13330.2012 определены способы очистки и установлены требования по достигнутой прочности обрабатываемого бетона в зависимости от способа очистки поверхности от цементной пленки. Во всех случаях обязательной является очистка поверхности ранее уложенного бетона от пыли, грязи, масла и строительного мусора.

Целью настоящей работы является исследования возможности непрерывного бетонирования с промежуточным слоем замедленного схватывания.

Врезультате работы были рассмотрены достоинства и недостатки существующих способов очистки и подготовки поверхности рабочих швов:

1. Механическое фрезерование и механическая очистка поверхности бетона от цементной пленки производится металлическими щетками или метлами с проволочной щетиной. Применение приводных металлических щеток и машинного фрезерования оправдано только при наборе бетоном прочности не более 2-3 МПа. При большей прочности бетона эффективность обработки снижается из-за значительного увеличения продолжительности очистки и повышенного износа щеток. Достоинством механических способов очистки является применение их там, где невозможно использование пыльных и мокрых и дорогостоящих процессов пескоструйной и гидропескоструйной обработки.

2. Гидропескоструйной обработка – удаляется цементная пленка и только в поверхностном слое открываются поры бетона. Процесс обладает следующими недостатками:

отсутствие возможности проведения очистки до набора бетоном прочности 5 МПа и необходимость в длительных технологических перерывах для набора бетоном необходимой прочности;

возникновение внутренних напряжений в результате ударного воздействия рабочей струи

иих релаксация? приводящая к микротрещинам;

высокая стоимость компрессоров высокого и сверхвысокого давления, абразивоструйных комплексов и установок фильтрации и кондиционирования воздуха;

ограничения в применении при внутренних работах и при действующем производстве.

3. Обработка водяной или воздушной струей под давлением 0,5-0,7 МПа. Достоинством этого способа является то, что очистку можно производить почти сразу

же после укладки слоя при прочности бетона 0,3 МПа, то есть когда уже образовалась

97

достаточно прочная структура бетона и нет опасности нарушения сцепления крупного заполнителя с растворной частью.

4. Процесс химической очистки соляной кислотой является не эффективным и технически неоправданным. Наблюдается поверхностное растворение и разрушение не только цементной пленки, но и цементного камня, что служит причиной разрушения шва между старым и новым бетоном в процессе эксплуатации;

незначительно увеличивается прочность сцепления, по сравнению с необработанной поверхностью;

требуется дополнительная операция нейтрализации кислоты щелочью (едким натром) с промывкой водой;

потеря поверхностной прочности приводит к пылению бетона и требует дополнительного

обязательного обеспыливания перед нанесением растворной смеси.

5. Использование замедлителей твердения – для увеличения временного интервала между укладкой бетонной смеси и удалением цементной пленки и поверхностного слоя бетона, а также облегчения процесса очистки рабочего шва

6. Для повышения прочности сцепления (прочности стыка) непосредственно перед укладкой нового бетона на поверхность затвердевшего бетона наносят клеевые составы или грунтовки. При использовании полимерных клеев можно добиться прочности стыка существенно большей, чем прочность стыкуемых бетонов.

Для отказа от дорогостоящих методов очистки поверхности холодных швов в научноиспытательной лаборатории «Политех-СКиМ-Тест» предпринято исследование возможности обойтись без какой-либо обработки бетона, как механической, так и химической, при получении качества шва не хуже, чем при традиционных методах.

Готовили три серии образцов-призм размерами 100х100х400 мм, для приготовления бетонов использовались следующие материалы: цемент ЦЕМ I 42,5Н, ЗАО «Липецкцемент»; вода водопроводная г. Сосновый Бор; песок морской намывной п. «Лахта» ОАО «Рудас»; щебень фр. 5-10 и 10-20 габбро-диабаз месторождения «Голодай Гора» ЗАО «Деревянка»; суспензия (50%) микрокремнезема Fume SX ОАО «МС Bauchemi Russia»; гиперпластификатор Murahlast FK 63.30 «МС Bauchemi Russia»; замедлитель схватывания

Centrament 390 «МС Bauchemi Russia».

Составы бетонов приведены в табл. 1.

|

|

|

Таблица 1 |

|

Составы основного бетона и бетона прослойки |

|

|

||

|

|

|

|

|

Наименование материала |

Расходы материалов, кг/м3 |

|

||

Основной бетон |

|

Бетон прослойки |

|

|

|

|

|

||

Цемент |

420 |

|

440 |

|

Вода |

133 |

|

126 |

|

Песок |

828 |

|

829 |

|

Щебень фр. 5-10 |

311 |

|

311 |

|

Щебень фр. 10-20 |

855 |

|

856 |

|

Суспензия (50 %) микрокремнезема |

37,5 |

|

37,5 |

|

Гиперпластификатор |

5,04 |

|

5,04 |

|

Замедлитель схватывания |

– |

|

6,7 |

|

Шов с замедленным слоем слабее обычного рабочего шва, полученного с зачисткой поверхности старого бетона (табл. 2).

98

|

|

|

|

|

|

|

Таблица 2 |

|

Показатели свойств бетонной смеси и бетона |

|

|

||||

|

|

|

|

|

|

|

|

Наименование показателя и ед. изм. |

|

|

Значения показателей свойств |

||||

|

|

Основной бетон |

|

Бетон прослойки |

|||

|

|

|

|

|

|||

Осадка конуса ОК, см |

|

|

|

22 |

|

|

23 |

Расплыв конуса РК, см |

|

|

|

42 |

|

|

47 |

Предел прочности при сжатии в возрасте 28 суток, МПа |

|

86,2 |

|

|

28,7 |

||

Однако несмотря на большое различие в прочности основного бетона и прослойки, |

|||||||

различия в прочности монолита и шва не столь существенны. |

|

|

|||||

|

|

|

|

|

|

|

Таблица 3 |

|

Результаты испытаний в возрасте 28 дней |

|

|

||||

|

|

|

|

|

|

|

|

Характеристика |

1 серия. |

|

|

2 серия. |

|

|

3 серия. |

Образцы с обычным |

|

|

Образцы с |

||||

образцов |

Контрольные образцы |

|

|

||||

|

рабочим швом |

|

замедленным слоем |

||||

|

|

|

|

||||

Предел прочности при |

85,2 |

|

76,8* |

|

71,0** |

||

изгибе, кгс/см2 |

|

|

|||||

|

|

|

|

|

|

|

|

*У всех трех образцов излом произошел не по шву, а рядом.

**На изломе наблюдалось взаимное проникновение составов друг в друга и их частичное смешение.

По результатам проведенных испытаний предел прочности при изгибе образцов с замедленным слоем составляет 83 % от прочности монолита и 92 % от прочности образцов с традиционным швом. Необходимо уменьшить дозировку замедлителя и добиться более высокой прочности замедленного слоя. Таким образом, можно считать целесообразным дальнейшее изучения непрерывного бетонирования с промежуточным слоем замедленного схватывания с целью применения такого метода в реальных условиях.

ЛИТЕРАТУРА:

1.Технология монолитного бетона и железобетона. Изд-во «Высшая школа», 1980

2.Müller H.S., Bohner E., Vogel M., et al. Innovative Solutions for the Construction and the Repair of Hydraulic Structures. Procedia Engineering 54 (2013) 22-38. The 2nd International Conference on Rehabilitation and Maintenance in Civil Engineering

3.Войлоков И.А. Применение дисперсного армирования при строительстве гидротехнических сооружений. Инженерно-строительный журнал, №1. 2009. С.28-32.

4.Производство гидротехнических работ. Часть 1. Учебник для вузов. М.: Изд-во АСВ, 2008.

5.Фурманов Н.Е. Благоприятный состав бетона для изготовления водонепроницаемых конструкций по системе «Белая ванна». Инженерно-строительный журнал, №3. 2009. С. 11-16.

УДК 627

Т.Т.Данг, В.Н.Бухарцев Санкт-Петербургский политехнический университет Петра Великого

УСТОЙЧИВОСТЬ РУСЛОВОЙ ДАМБЫ ВОДОЗАБОРНОГО ГИДРОУЗЛА

Рассмотрена задача расчетного обоснования работоспособности водозаборного гидроузла на реке Асса Республики Ингушетия. Гидроузел должен обеспечить забор воды на полезные нужды (Q = 1,20 м3/с) во всем диапазоне речного стока от 3 м3/с до 425 м3/с. Это обеспечивается созданием подпора речного стока русловой дамбой (рис. 1), которая

99

размывается при прохождении максимального расхода реки (Q1% = 425 м3/с). После прохождения паводка эта дамба восстанавливается до первоначальных размеров для продолжения нормальной эксплуатации гидроузла.

|

Практика возведения таких дамб |

|||||||

|

на водозаборных гидроузлах Киргизии |

|||||||

|

позволяет установить их оптимальную |

|||||||

|

конструкцию. Они возводятся в виде |

|||||||

|

насыпей |

из |

местных |

грунтовых |

||||

|

материалов, |

преимущественно |

из |

|||||

|

фракций сыпучих грунтов. |

|

|

|||||

|

В |

рассматриваемых |

условиях |

|||||

|

дамба отсыпана |

из |

аллювиальных |

|||||

|

отложений. Высота дамбы – 3 м, |

|||||||

|

ширина по гребню – 10 м, заложение |

|||||||

|

откосов |

|

1:2. |

|

|

Физические |

||

|

характеристики |

грунта |

дамы |

и |

||||

|

основания: плотность ρ = 19 кН/м3, угол |

|||||||

|

внутреннего трения φ = 36 , сцепление |

|||||||

|

с = 0 Мпа, коэффициент |

фильтрации |

||||||

Рис. 1. Плановое размещение плавкой вставки в |

||||||||

kф = 30 м/сут. Одной из основных задач |

||||||||

зарегулированном русле р. Асса за водоприемным |

||||||||

при проектировании |

грунтовой дамбы |

|||||||

оголовком отводящего канала: 1 – зарегулированное |

||||||||

является |

обеспечение |

фильтрационной |

||||||

русло; 2 – плавкая вставка; 3 – водоприемный оголовок |

||||||||

прочности и устойчивости откосов[1]. |

||||||||

|

||||||||

Расчеты фильтрационной прочности надлежит выполнять исходя |

из наибольшего |

|||||||

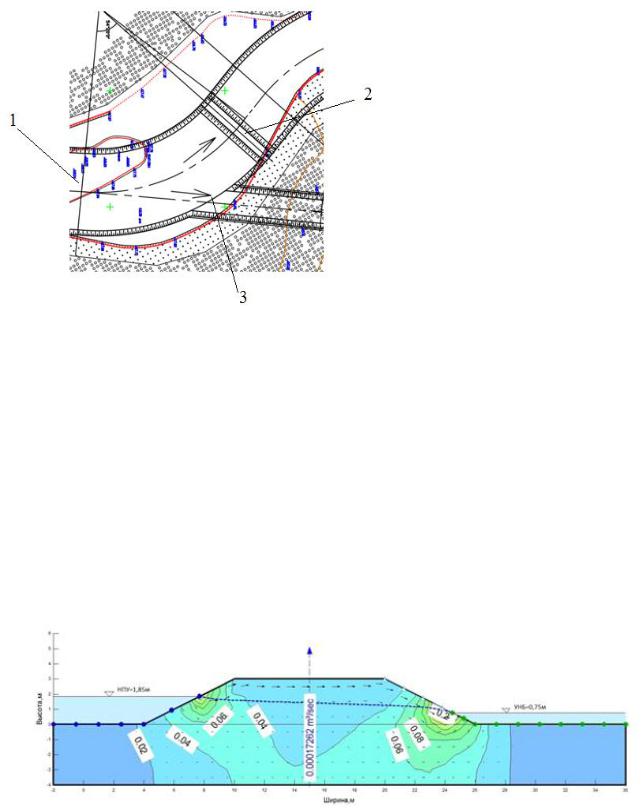

напора, действующего на плотину. При выполнении расчетов на прочность и устойчивость рассматривались два расчетных сочетания: при НПУ (глубина верхнего бьефа h = 1,85 м, нижнего бьефа – h = 0,75 м) и при ФПУ(глубина верхнего бьефа h = 2,4 м, нижнего бьефа – h = 1,1 м). Расчеты выполнены с помощью программного комплекса GeoStudio, основанного на методе конечных элементов [2, 3]. Результаты расчетов представлены на рис. 2-5.

Полученные результаты расчета показывают, что максимальный градиент напора при НПУ – J = 0,223, при ФПУ – J = 0,216. В обоих случаях максимальный градиент напора меньше чем критический средний градиент напора для рассматриваемого грунта насыпного тела дамбы (J = 0,91).

Таким образом, фильтрационная прочность дамбы обеспечивается. Фильтрационный расход через тело дамбы и основание составляет: при НПУ – 0,0001726 м3/с, при ФПУ – 0,0002055 м3/с. Очевидно, фильтрационный расход пренебрежимо мал по сравнению с расходом реки.

Рис. 2. Градиент напора в теле дамбы при НПУ

100