Параграф 16. Электроэрозионная размерная обработка и электроимпульсное легирование.

Если электроды (инструмент и заготовку) поместить в диэлектрик, который охлаждает расплавленные частицы металла электродов, образующиеся в результате электрической эрозии, и не позволяет им оседать на противоположный электрод, то будет иметь место снятие металла. В качестве диэлектрической среды, обеспечивающей нужную скорость такого охлаждения, обычно используют различные жидкости: керосин, масло, дисциллированную воду и др. Иногда используется и воздушная среда, что привносит свои особенности в электроэрозионную обработку (ЭЭО).

Первоначально для осуществления ЭЭО применялись исключительно искровые разряды, создаваемые конденсатором в RC-генераторе, но в начале 50-х годов были разработаны специальные генераторы импульсов, благодаря которым обработку можно было проводить не только на коротких искровых разрядах, но и на более продолжительных искро-дуговых разрядах. Разрядные импульсы можно генерировать также и непосредственно в межэлектродном промежутке за счет механического движения инструмента при неизменном рабочем напряжении.

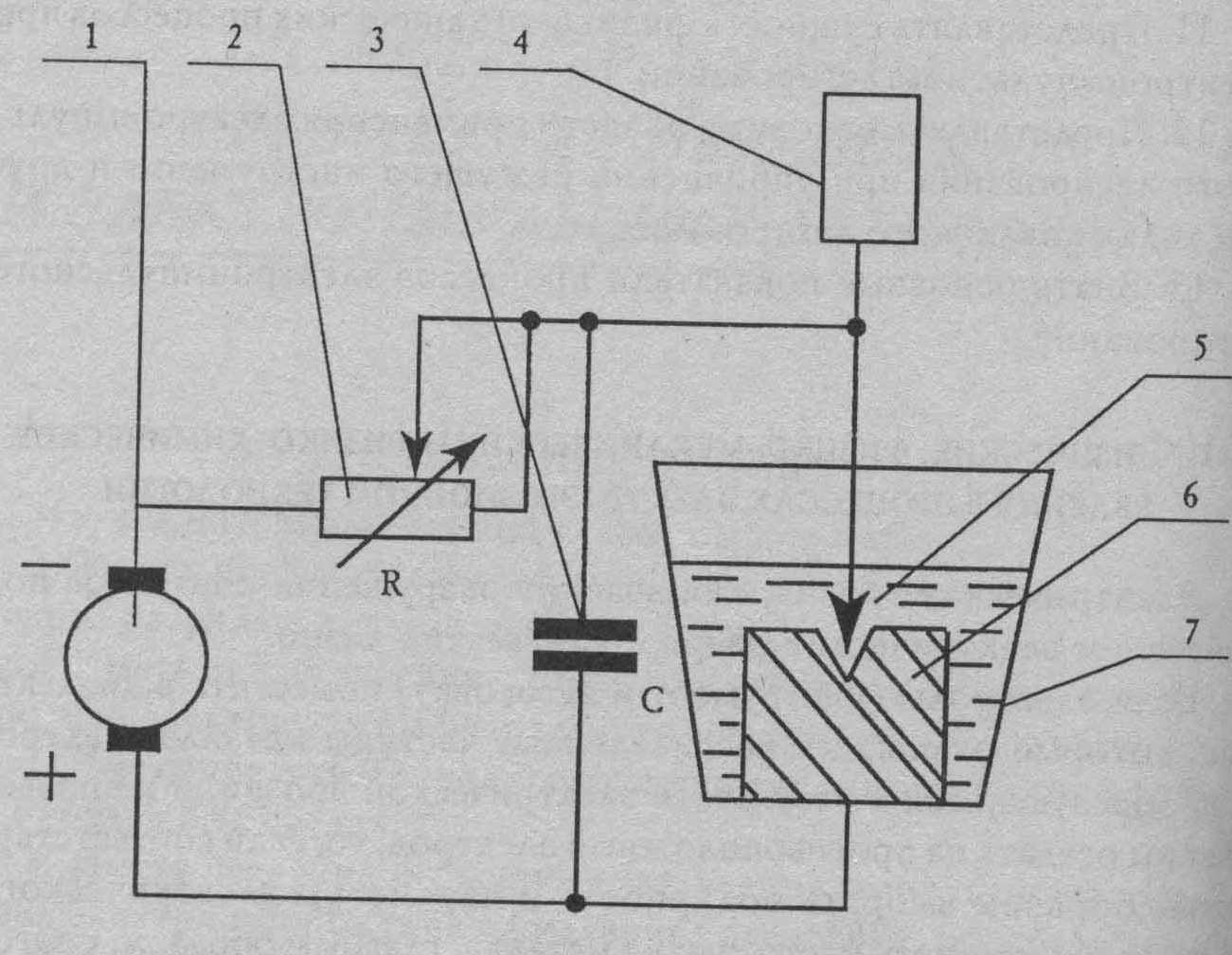

Эти процессы являются разновидностями ЭЭО, и используются определения: электроискровой режим ЭЭО (рисунок 16.1.) и электроимпульсный режим ЭЭО.

Сущность физических явлений при ЭЭО состоит в следующем.

В межэлектродном промежутке возникает местный максимум напряженности электрического поля. В этом месте возникает электрический пробой, то есть образуется проводящий канал с высокой концентрацией свободных носителей заряда. Ток между электродами лавинообразно возрастает. Ионы двигаются по этому каналу к катоду, а электроны – к аноду. Под воздействием этих потоков поверхности электродов подвергаются усиленному нагреву. В этом месте металл расплавляется и испаряется, так что образуется лунка формы, близкой к сферической. Частицы расплава и пара металла, вылетевшие в жидкость, заполняющую межэлектродный промежуток, застывают в ней в виде гранул, а затем удаляются либо под воздействием собственного веса, либо принудительно. Совокупность лунок образует микрорельеф поверхности, подвергнутой электроэрозионному воздействию.

Рис. 16.1. Принципиальная схема электроискровой обработки.

1 – источник постоянного напряжения, 2 – регулятор тока, 3 – конденсатор, 4 – механизм подачи инструмента, 5 – электрод-инструмент, 6 – заготовка, 7 – ванна с рабочей жидкостью.

Интенсивность съема металла с поверхности электродов, наряду с прочими факторами зависит от длительности разрядного импульса.

В электроискровом режиме, когда длительность разряда мала, относительно тяжелые ионы не успевают разогнаться и с достаточной эффективностью воздействовать на катод. Съем металла осуществляется, главным образом, с анода за счет воздействия на него потока электронов. Поэтому в электроискровом режиме, а также в электроимпульсном режиме с малой длительностью импульсов, обрабатываемая заготовка является анодом, а электрод-инструмент (ЭИ) – катодом. Такое подключение электродов называется прямой полярностью. Воздействие потока ионов, хотя при этом режиме и незначительное, ведет к некоторому съему металла с катода. Это является вредным, и представляет собой износ инструмента. При малой длительности импульсов износ инструмента будет незначительным, то есть точность обработки, обусловленная этим износом, будет более высокой, но производительность обработки будет невелика.

Увеличение длительности импульсов приводит к тому, что ионы успевают разогнаться электрическим полем. В результате ионный поток приобретает большую интенсивность, и съем металла с катода начинает превалировать над съемом с анода. Поэтому в таком случае заготовку делают катодом, а инструмент – анодом, так что съем металла с заготовки под воздействием ионного пучка становится полезным, а относительно меньший съем металла с инструмента под воздействием потока электронов будет представлять собой износ инструмента. Такое включение электродов при ЭЭО называют обратной полярностью. Обратная полярность применяется всегда, когда производится электроимпульсная обработка. Для уменьшения износа инструмента его изготавливают из материалов, слабо подверженных эрозии под воздействием электронных потоков, а именно из графитовых и медно-графитовых композитных структур.

Существую также методы ЭЭО, когда импульсы рабочего тока формируются непосредственно в рабочем промежутке при подаче на электроды неизменяемого постоянного напряжения или же переменного напряжения синусоидальной формы и неизменной амплитуды.

Такой процесс возникает в диэлектрике, например, при вращении электрода-инструмента, выполненного в виде диска. При вращении инструмента наиболее выступающие микронеровности могут сблизиться и вступить в непосредственный контакт. В результате в этом месте возникает разряд, переходящий в дуговой. Этот разряд существует недолгое время, потому, что при вращении инструмента столб дуги растягивается и разрывается. Следующий разряд возникает, когда сблизится или законтактирует новая пара выступающих микронеровностей.

Такой вид обработки называют электроконтактной обработкой (ЭКО) или электроконтактнодуговой обработкой (ЭКДО). Этот вид ЭЭО вследствие малой продолжительности возникающих импульсов тока ведется на прямой полярности.

При проведении процесса в воздушной среде после контакта электродов расплавленный металл, не застывая в межэлектродном пространстве, может достигать поверхности другого электрода. Таким образом, в этом случае могут одновременно протекать два противоположных процесса – съема и наращивания (наплавки) металла. Применение обратной полярности приводит при этом к тому, что на катоде (заготовке) будет превалировать процесс оседания расплавленного металла, что кладется в основу электроимпульсного легирования.

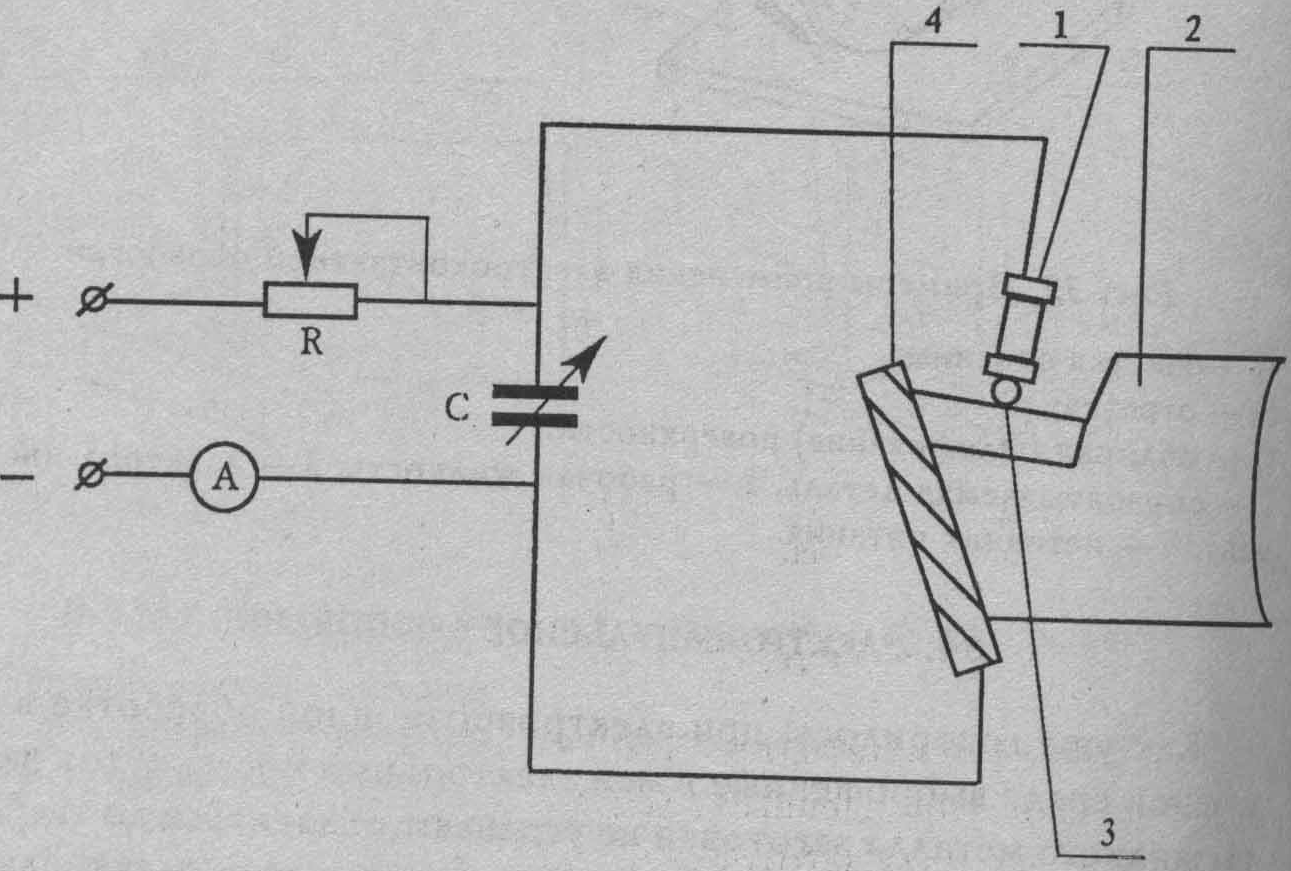

На рис.16.2. приводиться принципиальная схема установки для электроимпульсного легирования лезвия резца. Между электродом 1 (анод) и деталью 2 (катод) в воздухе происходит электрический разряд, который ведет к химическим реакциям легирующего металла с атомарным азотом и углеродом воздуха, а также с материалом детали. В результате этого в поверхностном слое 3 детали образуются сложные химические соединения (карбиды, высокодисперсные нитриды, карбонитриды), составляющие износостойкий упрочненный слой, твердость которого составляет 1000…1400 (по Виккерсу).

Электроимпульсное

легирование контактным электродом в

газовой среде может быть чисто термическим

либо термомеханическим, механизированным

либо немеханизированным, вибрационным

либо безвибрационным, осуществляется

с изменяющимся либо неизменяющимся

межэлектродным зазором.

Электроимпульсное

легирование контактным электродом в

газовой среде может быть чисто термическим

либо термомеханическим, механизированным

либо немеханизированным, вибрационным

либо безвибрационным, осуществляется

с изменяющимся либо неизменяющимся

межэлектродным зазором.

Рис. 16.2. Принципиальная схема установки для электроискрового упрочнения лезвия резца.

В возникновении и протекании электрического разряда в межэлектродном промежутке различают три стадии:

-

пробой межэлектродного промежутка, в результате чего образуется канал проводимости, заполненный плазмой. В точках контакта концов этого канала с электродами образуются лунки, наполненные расплавленным металлом;

-

образование вокруг канала проводимости газового пузыря из паров жидкости и металлов. Границы газового пузыря сначала неподвижны, на них создается фронт уплотнения, а затем пузырь начинает с большой скоростью расширяться;

-

прекращение тока разряда, отрыв ударной волны от газового пузыря и продолжение его расширения по инерции. На этой стадии давление внутри газового пузыря падает, и расплавленный металл, находящийся в лунках, вскипает и выбрасывается в межэлектродный промежуток.

Если материал заготовки хрупкий, то имеет место не только его плавка и испарение, но и откалывание частиц заготовки.

Воздействие электрических разрядов на материал заготовки проявляется через посредство тепловых процессов.

Для качественной оценки характера передачи энергии импульса материалу заготовки и возникающих в результате этого температурных полей существуют приближенные методы. В этих случаях точку контакта электрического разряда с поверхностью электрода рассматривают как стационарный точечный источник теплоты, а теплофизические параметры материала полагают изотропными по всем осям и остающимися постоянными за все время протекания процесса.

При такой качественной модели граница плавления металла представляет собой расширяющуюся сферу.

Рассеяние части энергии импульса происходит вследствие потерь теплоты на нагрев и испарение жидкой среды, образование ударной волны и газового и газового пузыря, на нагрев второго электрода, происходящих по разному в различных средах и при формах рабочего напряжения. Для обеспечения жидкотекучести металла, необходимой для его выброса с соответствующей кинетикой, требуется перегрев выше температуры плавления (обычно на 80…100К).

Электроконтактная обработка может проводиться также и в воздушной среде или в среде какого-либо другого газа. При разряде в воздушной среде роль газового пузыря играет прогретая оболочка канала проводимости. Расплавленный металл, оказавшийся в межэлектродном промежутке, удаляется оттуда за счет движения электрода-инструмента.

Основными показателями для ЭЭО, как и для других технологических процессов, являются производительность, точность и качество.

Для всех видов ЭЭО, за исключением разрезания непрофилированным электродом, производительность процесса определяется как величина объема или массы металла, удаленного за единицу времени обработки. Для разрезания непрофилированным электродом за производительность процесса принимают площадь боковой поверхности паза, образованную за единицу времени.

Производительность ЭЭО зависит от уменьшения доли холостых импульсов, от повышения коэффициента использования энергии каждого импульса, от мощности и частоты следования импульсов.

При малых значениях обрабатываемой площади доля холостых импульсов относительно велика, поскольку значительная часть площади обработки в этом случае перекрыта газовыми пузырями, оставшимися после предыдущих разрядов, а пробой газового пузыря требует большей напряженности электрического поля, чем пробой межэлектродной среды.

При увеличении площади обработки производительность сначала возрастает вследствие уменьшения доли холостых импульсов и улучшения использования их энергии, а при дальнейшем увеличении этой площади начинает убывать вследствие ухудшения условий удаления продуктов эрозии из межэлектродного промежутка.

С ростом мощности подводимых импульсов растет интенсивность расплавления металла заготовки, но это ведет к соответствующему увеличению количества продуктов эрозии в межэлектродном промежутке, что препятствует съему металла, поэтому для каждой площади обработки, существует свое значение подводимой мощности, обеспечивающее максимум производительности.

Увеличение глубины отверстия при прошивании влияет на производительность ЭЭО вследствие затруднения удаления продуктов эрозии и поступления свежей жидкости в межэлектродный промежуток. Наличие большого количества застывших частиц металла вызывает затраты энергии на их вторичное расплавление. Удалению этих частиц из межэлектродного промежутка может способствовать принудительная прокачка рабочей жидкости под сравнительно большим давлением. Это обуславливает необходимость повышения жесткости технологической системы и является ограничивающим фактором.

Для импульсов с малой энергией можно получить высокую для этих условий производительность, используя техническую и дисциллированную воду, а также керосин. При обработке в электроимпульсном режиме с большой энергией и длительностью импульса следует применять тяжелые фракции перегонки нефти, такие как дизельное топливо и различные масла.

Частицы металла, оказавшиеся в рабочей жидкости, влияют на ее вязкость и зольность. Поэтому помимо фильтрации жидкости необходимо периодически ее полностью заменять.

Объем металла, удаляемого с заготовки одним импульсом, зависит от теплофизических свойств металла. Величина этого объема определяется свойством металла, называемым обрабатываемостью. Коэффициент обрабатываемости металла определяется как отношение его удаленной массы к массе металла, удаленного с заготовки из стали 45 при тех же условиях.

Повышение производительности может быть достигнуто, если вести обработку заготовки одновременно несколькими электродами-инструментами. Обработка несколькими электродами, питающимися от одного генератора, называется многоэлектродной, а если электроды питаются каждый от своего генератора, то такая обработка называется многоконтурной.

Точность при ЭЭО характеризуется такими же показателями систематических и случайных погрешностей, что и при механической обработке резанием, но при ЭЭО деформации технологической системы практически не зависят от режимов обработки, однако подвержены влиянию давления принудительной прокачки рабочей среды.

Точность изготовления деталей при ЭЭО зависит от погрешностей первоначального изготовления электрода-инструмента, от его износа во время процесса ЭЭО и от точности воспроизведения на заготовке параметров, определяемых фактическими размерами и формой электрода-инструмента.

Износ профилированного электрода-инструмента, используемого для метода копирования деталей, приводит к изменениям не только его размеров, но и формы, поскольку износ инструмента на выпуклых и вогнутых участках происходит с различной интенсивностью. В первом случае интенсивность износа выше, а во втором ниже, чем средняя интенсивность износа на прямолинейных участках профиля.

У вершин внешних углов или на выпуклых участках на единицу площади профиля приходится больше импульсов, чем у вершин внутренних углов или вогнутых участках. Поэтому углы профиля скругляются, и внешние углы и выпуклые участки заглубляются, а внутренние углы и вогнутые участки, наоборот, относительно выпячиваются.

При прошивке для получения цилиндрического отверстия необходимо его «проглаживать» неизношенной калибрующей частью инструмента. Для этого необходима дополнительная осевая подача инструмента и после образования сквозного отверстия.

Глухие отверстия после их образования следует калибровать новым, неизношенным инструментом.

При размерной обработке непрофилированным электродом-проволочкой уменьшение ее диаметра вследствие эрозионного износа ведет к ослаблению ее натяжения и искажению профиля контура.

При операциях обработки элетроэрозионным разрезанием и шлифованием износ электрода-инструмента может быть скомпенсирован его подачей.

Качество поверхности, обработанной электроэрозионным мметодом, определяется неровностями микрорельефа и физико-химическими изменениями, происходящими в зоне термического влияния (ЗТВ). Поверхность, получаемая в результате ЭЭО, принципиально должна быть неровной, поскольку она получается в результате перекрытия сферических лунок, возникающих в результате единичных разрядов.

Необходимость повышения качества при обеспечении требуемой производительности привела к комбинированным методам обработки с использованием комбинированного инструмента, представляющего собой сочетание традиционных абразивных режущих элементов с электроповодящим электродом-инструментом. При движении такого инструмента вдоль обрабатываемой плоскости происходит съем основной части металла заготовки за счет электрической эрозии, а зачистка поверхности и съем измененного приповерхностного слоя осуществляется абразивным резанием.

При определении рациональных режимов выполнения операций электроэрозионной обработки критерием оптимальности должна приниматься суммарная себестоимость выполнения операций как проектируемого процесса электроэрозионной обработки, так и последующих механических операций, обусловленных приинятыми параметрами электроэрозионной операции.

Типовыми технологическими процессами электроэрозионной обработки являются:

-

электроконтактное разрезание в жидкой рабочей среде;

-

шлифование в жидкой рабочей среде;

-

электроконтактная и электроконтакнодуговая обработка в воздушной среде.

Для подобных процессов разработаны следующие типовые технологические схемы обработки:

-

прошивание профилированным электродом-инструментом в электроискровом режиме при прямом копировании;

-

прошивание профилированным электродом-инструментом в электроискровом режиме при обратном копировании;

-

прошивание в электроимпульсном режиме;

-

электроэрозионное шлифование в жидких средах;

-

электроконтактное шлифование в воздушной среде;

-

разрезание заготовок профилированным электродом-инструментом в электроискровом режиме;

-

разрезание заготовок непрофилированным электродом-инструментом;

-

электроконтактное и электроконтактнодуговое разрезание диском или лентой в жидкой рабочей среде;

-

электроконтактное и электроконтактнодуговое разрезание диском или лентой в воздушной среде.

Поскольку при электроэрозионной обработке в воздушной среде выброшенные в межэлектродный промежуток частицы жидкого металла заготовки не успевают охладиться до твердого состояния прежде, чем они достигнут поверхности электрода-инструмента, и наплавляются на него, то при соответствующем подборе металлов заготовки и инструмента, а также режимов обработки может происходить за счет металла заготовки электроэрозионное упрочнение поверхности электрода-инструмента. Этот процесс называют электроимпульсным легированием.

Электроимпульсное легирование контактным электродом в газовой среде может быть чисто термическим либо термомеханическим, механизированным либо немеханизированным, вибрационным либо безвибрационным, осуществляться с изменяющимся либо неизменяющимся межэлектродным зазором.

Различают следующие стадии электрического разряда при электроимпульсном легировании:

-

пробой межэлектродного промежутка;

-

образование эрозионных лунок в точках контакта канала проводимости с поверхностями обоих электродов;

-

контакт электродов, сопряженный со «схватыванием» материалов электродов и обратным массопереносом;

-

формирование восстановленного слоя на аноде и легированного слоя на катоде.

В современной технологии электроимпульсное легирование используется для повышения износостойкости, коррозионной стойкости, уменьшения электрического переходного сопротивления, повышения жаростойкости, изменения эмиссионных и отражательных свойств.

Этот метод отличается сравнительно небольшой производительностью, поэтому областью его использования является локальное нанесение покрытий на небольшие участки поверхности. В то же время, покрытия, нанесенные этим методом, отличаются высокой степенью адгезии с поверхностью, на которую они наносятся. Поэтому электроимпульсное легирование используется для нанесения покрытий из золота, золотокремния, серебра и т.п. на контакты и на транзисторные основания и для интегральных схем, а также для локального нанесения подобных благородных металлов на отдельные заготовки и на ленты с целью последующей штамповки. Наибольшее применение этот метод находит в качестве средства упрочнения и поверхностного легирования режущего инструмента и штамповой оснастки, изготовленных из инструментальных и конструкционных машиностроительных сталей.

Эта технология позволяет осуществлять также локализованное легирование и упрочнение режущего инструмента, например, только по задней или только по передней поверхности, или вдоль главных режущих кромок и т.д., что определяет гибкость ее применения.

Рассмотрим общий случай возникновения эклектического разряда в диэлектрической среде при отсутствии прямого контакта между электродами.

Как показано на рисунке 16.3., между электродами имеется зазор S (с учетом максимальной высоты микронеровностей у детали, hД, и у электрода-инструмента, hН). В результате наличия в диэлектрической жидкости проводящей частицы (например, застывшей металлической гранулы) длиной hЧ вдоль нормали к усредненным поверхностям электродов этот зазор уменьшается до величины S1 + S2, где S1 и S2 – минимальные расстояния оконечностей частицы до электродов. В результате в межэлектродном промежутке при разности потенциалов U возникает местный максимум напряженности электрического поля E = U/( S1 + S2). В этом месте возникает электрический пробой диэлектрической жидкости, то есть образуется проводящий канал с высокой концентрацией свободных носителей заряда. Электронный ток между электродами лавинообразно возрастает. Ионы двигаются по этому каналу к катоду, а электроды – к аноду. Электроды вследствие их меньшей массы по сравнению с ионами разгоняются этой разностью потенциалов до большей скорости. В результате под действием потока электродов поверхность анода в точке контакта со столбом разряда подвергается усиленному нагреву. В этом месте металл расплавляется и испаряется, так что образуется лунка формы, близкой к сферической. Частицы расплава и пары металла, вылетевшие в жидкость, заполняющую межэлектродный промежуток, застывают в ней в виде гранул, а затем удаляются либо под воздействием собственного веса, либо принудительно. Совокупность лунок образует микрорельеф поверхности, подвергнутой электроэрозионному воздействию.

Рис. 16.3. Схема элементов межэлектродного промежутка для общего случая электродного разряда в жидкой среде.