Параграф 5. Инструменты и оборудование для механической обработки. Получение деталей путем деформирования.

Теперь целесообразно заострить внимание на инструментах и оборудовании.

Все инструменты имеют рабочую (режущую) часть и корпус (хвостик).

Рабочая часть изготавливается из соответствующего материала, подвергается термической обработке, если она из инструментальной стали, и заточке (кроме неперетачиваемых пластин).

Большинство современных инструментов изготавливается составными: рабочая часть выполняется из инструментального материала, а корпус – из конструкционной стали. Широко применяется механическое крепление рабочей части (режущих пластин) к корпусу.

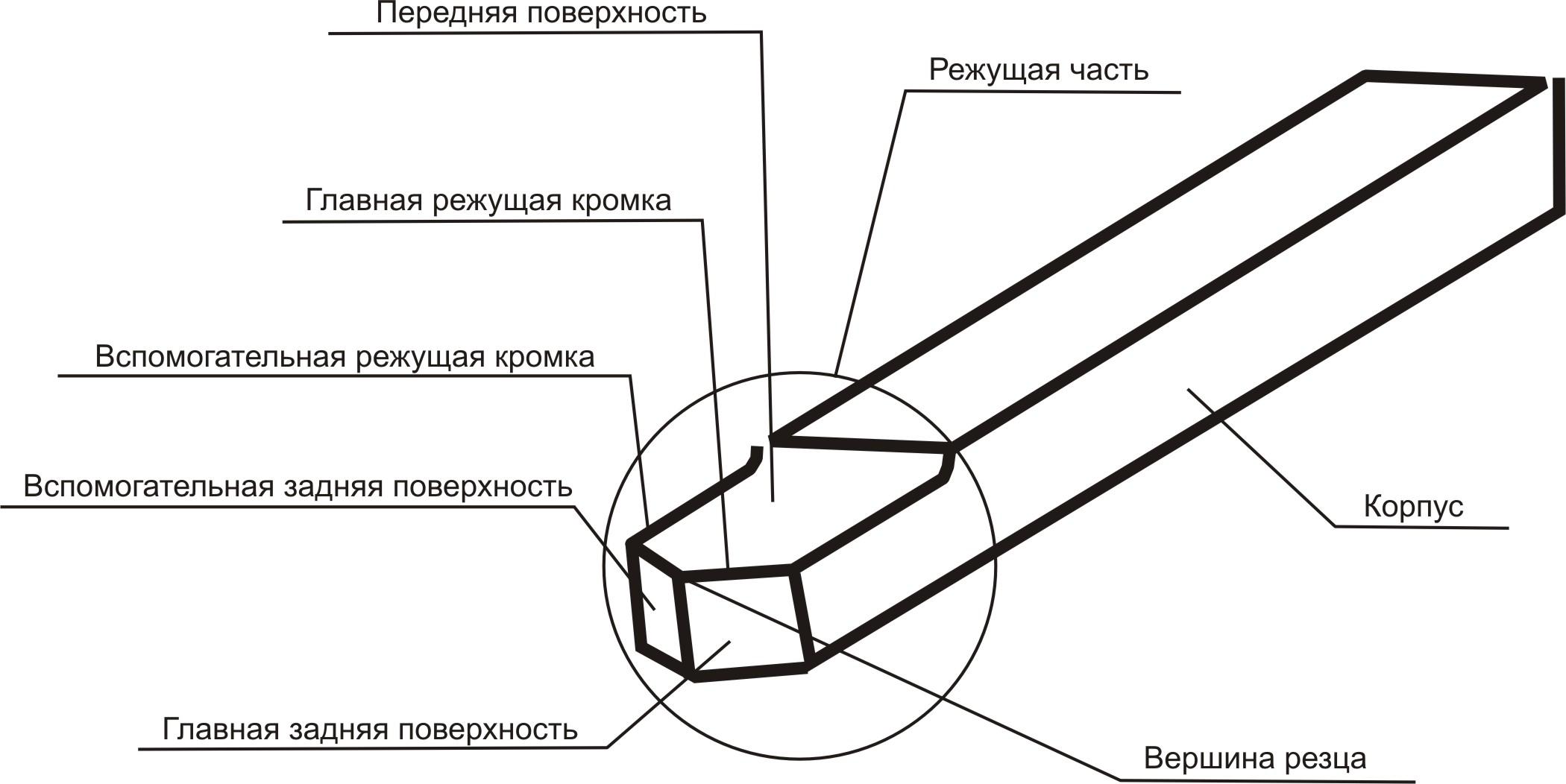

На рисунке 5.1. на примере резца изображены элементы рабочей части инструмента, участвующего в резании.

Рис.5.1.

Резцы.

Резцы относятся к наиболее распространенной группе режущих инструментов. Они применяются для обточки, расточки, подрезки, отрезки, нарезания резьбы, строгании, долбления, а также как составные элементы расточных оправок и различных комбинированных инструментов.

Согласно классификации, принятой в нашей стране, резцы делятся на множество разновидностей, типов и исполнений в зависимости от технологических групп станков (токарные, строгальные, долбежные), выполняемых работ (проходные, подрезные, прорезные и отрезные, резьбовые, расточные и т.д.), конструкции (цельные с напайными пластинами, сборные, отогнутые, круглые) и от материала режущей части (быстрорежущие, твердосплавные, алмазные и др.).

Рис.5.2. Элементы сопряжения режущих лезвий проходных, подрезных и расточных резцов.

Фрезы.

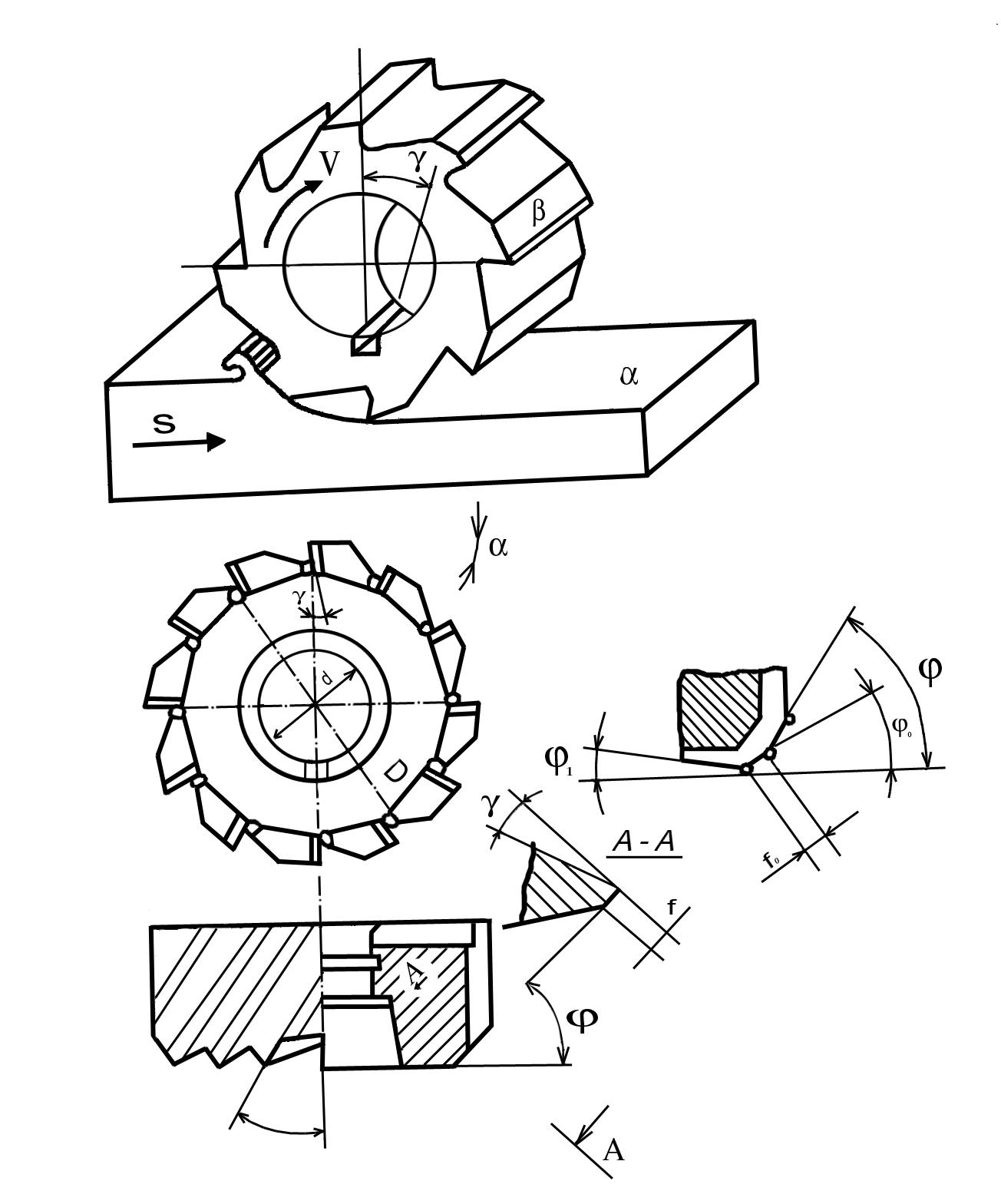

На рисунке 5.3. показаны основные элементы фрез: цилиндрической (а) и торцевой (б).

По направлению зубьев различают фрезы с прямыми и с винтовыми зубьями.

Фрезы с винтовыми зубьями могут быть с правыми винтовыми канавками (праворежущими) и левыми винтовыми канавками (леворежущими).

Рис. 5.3. Элементы и геометрические параметры прямозубой цилиндрической фрезы с прямыми зубьями (а) и торцевой фрезы с винтовыми зубьями (б).

Промышленностью выпускается широкая номенклатура фрез, все многообразие которых можно свести к следующим двум группам: фрезы цельные (с цельной, напаянной или сваренной неразъемной рабочей частью) и фрезы сборные, у которых режущие элементы крепятся в корпусе механически.

Сверла.

Сверла предназначаются в основном для получения отверстий в сплошном материале, но используются и для обработки (рассверливания) ранее просверленных отверстий. Сверлением можно обработать отверстия невысокого класса точности (Н12-Н14) с шероховатостью Rz=40 мкм и грубее.

Выпускаются следующие разновидности сверл: спиральные, перовые, одностороннего резания (пушечные), кольцевые, комбинированные. Наиболее широко применятся спиральные сверла (Рис.5.4.).

Рис. 5.4. Эскиз спирального сверла с цилиндрическим хвостиком по ГОСТ 4010-77

Зенкеры.

Зенкеры применяют в машиностроении для обработки отверстий диаметром до 20-40 мм, изготавливают цельными (рис.5.5.а). Их рабочую часть выполняют либо из быстрорежущих сталей, либо оснащают пластинками из твердого сплава групп БК и ТК.

Обработку отверстий больших диаметров (D>30 мм) проводят насадными зенкерами (рис.5.5.б), установленными на оправку. Их изготавливают из быстрорежущей стали либо оснащают твердым сплавом. Для экономии инструментального материала, начиная с диаметра 50 мм и выше, насадные зенкеры оснащаются вставными ножами из быстрорежущей стали.

Обработку прилегающих к отверстиям поверхностей проводят зенковками коническими, цилиндрическими и цековками (рис.5.5.в) из инструментальных сталей либо этими инструментами, оснащенными твердым сплавом.

Рис.5.5. Конструкции зенкеров.

Развертки.

В зависимости от формы обрабатываемых отверстий развертки разделяют на цилиндрические и конические (рис.5.6.а,б). Они могут быть машинными и ручными. Развертки целиком изготавливаются из быстрорежущей стали с цилиндрическими (для D10 мм) либо коническими хвостиками (для D >10 мм). Как и зенкеры, развертки для диаметров отверстий более 30 мм делают насадными ножами из быстрорежущих сталей либо твердых сплавов (рис.5.6.в). Вставные ножи имеют рифления, идентичные рифлениям в пазах корпуса. Это позволяет перестановкой ножей и закреплением их клиньями настраивать развертку на нужный диаметр.

Рис.5.6. Конструкции разверток.

Оборудование.

Металлорежущие станки в зависимости от вида обработки делят на девять групп, а каждую группу – на десять типов (подгрупп), характеризующих назначение станков, их компановку, степень автоматизации или вид применяемого инструмента.

Группы металлорежущих станков:

-

Токарные

-

Сверлильные и расточные

-

Шлифовальные, полировальные, доводочные, заточные

-

Электрофизические и электрохимические

-

Зубо- и резьбообрабатывающие

-

Фрезерные

-

Строгальные, долбежные, проятжные

-

Разрезные

-

Разные

Обозначение модели станка состоит из сочетания трех или четырех цифр и букв. Первая цифра означает номер группы, вторая – номер подгруппы (тип станка), а последние одна или две цифры – наиболее характерные технологические параметры станка. Например, 1Е116 означает токарно-револверный одношпиндельный автомат с наибольшим диаметром обрабатываемого прутка 16 мм.

Буква, стоящая после первой цифры, указывает на различное исполнение и модернизацию основной базовой модели станка. Буква в конце цифровой части означает модификацию базовой модели, класс точности станка или его особенности. Классы точности станков обозначают: Н – нормальный, П – повышенный, В – высокий, А – особо высокой точности и С – особо точные станки. Принята следующая индексация моделей станков с программным управлением: Ц – с цифровым управлением, Ф1 – с цифровой индексацией положения, а также с предварительным набором координат, Ф2 – с позиционной системой ЧПУ, Ф3 – с контурной системой ЧПУ, Ф4 – С комбинированной системой ЧПУ. Например, 16Д20П – токарно-винторезный станок повышенной точности, 1Г340ПЦ – токарно-револьверный станок с горизонтальной головкой, повышенной точности, с цикловым программным управлением и т.д.

Станки подразделяют на широкоуниверсальные, универсальные (общего назначения), специализированные и специальные.

Специальные и специализированные станки обозначают буквенным индексом (из одной или двух букв), присвоенным каждому заводу, с номером модели станка. Например, мод. МШ-245 – рейкошлифовальный полуавтомат повышенной точности Московского завода шлифовальных станков.

Обработка давлением - один из основных способов получения заготовок и деталей в приборостроении. Преимуществом данного метода обработки над другими является: большая производительность, небольшая отходность материала, малая себестоимость, приемлемая точность и шероховатость поверхности.

Получение заготовок пластическим деформированием основано на обработке заготовок простой формы давлением, с получением детали более сложной формы. Обработка заготовок давлением представляет собой процесс воздействия внешних сил на заготовку посредством инструмента. Процессы обработки металлов давлением можно разделить на две группы:

-

получение деталей или заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов) для последующего использования в технологических операциях прокатки, прессования или волочения;

-

для получения заготовок, имеющих формы и размеры приближенные к размерам и формам готовых деталей, требующих только окончательной механической обработки для получения деталей требуемых размеров и заданных качеств поверхности, применяются технологические операции ковки и штамповки.

К данным методам получения заготовок относят листовую и объемную штамповку, ковку, прокатку, волочение, прессование. Листовой штамповкой получают плоские и пространственные полые детали из листового, ленточного или полосового материала, без значительного изменения его толщины. Все операции листовой штамповки можно разделить на разделительные и формоизменяющие операции. К разделительным операциям относятся: отрезка, разрезка, вырубка, пробивка, проколка, обрезка, надрезка, то есть операции, где деформирующая часть подвергается частичному или полному разрушению. В формоизменяющих операциях деформированная часть заготовки изменяет свои формы и размеры без разрушения. К таким относятся операции: гибка, скручивание, навивка, обжим, отбортовка, вытяжка. Процесс происходит в результате вдавливания пуансоном заготовки в матрицу. Объемная штамповка происходит при принудительном заполнении полости штампа металлом с придачей ему формы и размеров штампа. Ковка - процесс получения заготовок определенных форм и размеров путем последовательного силового воздействия инструмента на участки заготовки. Деформация нагретого (реже холодного) металла осуществляется многократными ударами молота или однократным давлением пресса. Сущность процесса прокатки заключается в обжатии заготовки между двумя вращающимися валками прокатных станов. Различают продольную, поперечную и винтовую прокатку, а также поперечно-винтовую и продольно-винтовую прокатку. В зависимости от степени нагрева обрабатываемого металла, прокатка делится на горячую, холодную и теплую. Под действием силы трения заготовка непрерывно втягивается в зазор между валками. На выходе заготовка получает соответствующую форму и размеры. Процесс волочения представляет собой протягивание заготовки через постепенно сужающееся отверстие в инструменте. Постепенно размер заготовки уменьшается и принимает форму отверстия в инструменте. При прессовании материал находящийся в замкнутой форме продавливается через отверстие в матрице. Форма отверстия в матрице соответствует форме сечения получаемого профиля.