Курсовой проект ПТМ / ПТМ в ОС / ПТМ Осн. параметры ГПМ

.docxОсновные параметры грузоподъемных машин.

Грузоподъемные машины характеризуются своей грузоподъемностью, скоростями движения отдельных механизмов и режимом работы.

Грузоподъемностью машины [1] называют массу номинального (максимального) рабочего груза, на подъем которого рассчитана данная машина. В величину грузоподъемности включается вес грузозахватного приспособления, а также вес всех вспомогательных устройств, подвешиваемых к грузозахватному приспособления. Значения грузоподъемности нормированы ГОСТ 1575-87 «Краны грузоподъемные. Ряды основных параметров», устанавливающим ряд номинальных грузоподъемностей для всех типов машин (до 900 тонн).

Скорость подъема груза, зависящая от грузоподъемности крана, обычно не превышает 25÷30 м/мин.

Скоростью передвижения моста крана достигает 100÷120 м/мин.

Скорость передвижения тележек мостовых кранов обычно составляет 35÷50 м/мин.

Скорости движения механизмов кранов, используемых в массовых перегрузочных работах, могут достигать 90÷120 м/мин для подъема и спуска груза, 240÷360 м/мин для передвижения тележек, движущихся по рельсовому пути.

Частота вращения стрелы достигает 3 об/мин в зависимости от скорости конца стрелы, не превышающей 5÷6 м/с.

Для грузоподъемных машин характерна работа с поворотно-кратковременными включениями, при которых рабочее приспособление и груз совершают возвратно-поступательные движения, а механизмы каждый раз реверсируются. Так работа механизма подъема состоит из процессов подъема и опускания груза, процессов подъема и опускания порожнего грузозахватного приспособления. Работа механизмов поворота и передвижения состоит из движений в одну и другую сторону, как с грузом, так и без него. Так же имеются периоды пауз, в течение которых двигатель не включен и механизм не работает. Время пауз используется для загрузки и разгрузки грузозахватного устройства и для подготовки проведения следующего процесса работы механизма.

Полное время

цикла работы механизма

грузоподъемной машины складывается из

суммы времени пуска

,

суммы времени движения с установившейся

скоростью

,

суммы времени движения с установившейся

скоростью

,

суммы времени торможения

,

суммы времени торможения

и суммы времени пауз

и суммы времени пауз

,

т.е:

,

т.е:

.

.

Отношение времени

работы механизма

к полному времени цикла характеризует

интенсивность использования механизма.

Это отношение называется относительной

продолжительностью включения,

выражается в процентах и обозначается:

к полному времени цикла характеризует

интенсивность использования механизма.

Это отношение называется относительной

продолжительностью включения,

выражается в процентах и обозначается:

.

(1)

.

(1)

Для электрооборудования

грузоподъемной машины значение

исчисляют для периода работы не свыше

10 мин, а для механизмов – в течение

одного часа.

исчисляют для периода работы не свыше

10 мин, а для механизмов – в течение

одного часа.

Интенсивность работы механизма определяют также:

- коэффициентом использования в течение суток:

;

;

- коэффициентом использования в течение года:

;

;

- коэффициентом использования крана грузоподъемности:

,

где

,

где

- среднее значение массы поднимаемого

груза за смену;

- среднее значение массы поднимаемого

груза за смену;

- номинальная грузоподъемность.

- номинальная грузоподъемность.

В настоящее время действует ГОСТ 25835-83 «Краны грузоподъемные. Классификация механизмов по режимам работы». Согласно этому стандарту режим работы механизмов грузоподъемной машины в зависимости от условий их использования подразделяется на шесть групп (табл.1) от 1М до 6М, определяемых классом использования от А0 до А6 (табл.2) и классом нагружения В1, В2, В3 и В4 (табл.3).

Таблица 1.Группы режима работы механизмов

|

Класс использования |

Класс нагружения |

|||

|

В1 |

В2 |

В3 |

В4 |

|

|

А0 |

М1 |

М1 |

М1 |

М2 |

|

А1 |

М1 |

М1 |

М2 |

М3 |

|

А2 |

М1 |

М2 |

М3 |

М4 |

|

А3 |

М2 |

М3 |

М4 |

М5 |

|

А4 |

М3 |

М4 |

М5 |

М6 |

|

А5 |

М4 |

М5 |

М6 |

- |

|

А6 |

М5 |

М6 |

- |

- |

При классификации крановый механизм может быть отнесен к тому или иному режиму работы при условии, что он удовлетворяет всем показателям соответствующего режима. Если же по отдельным показателям имеет место превышение, то рассматриваемый механизм должен быть отнесен к группе более тяжелого режима работы.

Таблица 2. Классы использования механизмов

|

Класс использования |

Норма времени работы механизма, ч |

Ориентировочная качественная характеристика использования механизма |

|

А0 |

До 800 |

Редкое использование |

|

А1 |

Свыше 800 до 1600 |

Нерегулярное использование |

|

А2 |

Свыше 1600 до 3200 |

Регулярное использование малой интенсивности |

|

А3 |

Свыше 3200 до 6300 |

Регулярное использование средней интенсивности |

|

А4 |

Свыше 6300 до 12500 |

Нерегулярное интенсивное использование |

|

А5 |

Свыше 12500 до 25000 |

Интенсивное использование при трехсменной работе |

|

А6 |

Свыше 25000 до 50000 |

Весьма интенсивное использование при трехсменной работе |

Суммарное время

работы механизма

за полный срок службы

за полный срок службы

,

необходимо для расчетов грузоподъемной

машины на сопротивление усталости:

,

необходимо для расчетов грузоподъемной

машины на сопротивление усталости:

.

(2)

.

(2)

Классы нагружения

механизма (табл.3) отражают относительную

нагрузку механизма в соответствии со

спектром нагрузок; они зависят от

значения коэффициента нагружения

:

:

,

(3)

,

(3)

где

- нагрузка (сила, момент), действующая

на механизм в течении времени

- нагрузка (сила, момент), действующая

на механизм в течении времени

за заданный срок службы;

за заданный срок службы;

- наибольшая нагрузка, определяемая с

учетом всех факторов, действующих на

рабочие органы механизмов в течение

рабочего цикла;

- наибольшая нагрузка, определяемая с

учетом всех факторов, действующих на

рабочие органы механизмов в течение

рабочего цикла;

- суммарное время действия нагрузок на

механизм за заданный срок службы.

- суммарное время действия нагрузок на

механизм за заданный срок службы.

Таблица 3. Классы нагружения механизмов

|

Класс нагружения |

Коэффициент

нагружения,

|

Ориентировочные качественные характеристики нагружения |

|

|

механизма подъема груза |

механизма горизонтального перемещения |

||

|

В1 |

До 0,125 |

Преобладают минимальные нагрузки. Максимальные и средние нагрузки редки, например при монтажных и ремонтных работах |

Относительно редкие пуски и торможения, значительные рабочие и холостые пробеги. Сравнительно малые величины грузов. Характерно для производств с малой интенсивностью работы и большими площадями обслуживания |

|

В2 |

Свыше 0,125 до 0,25 |

Преобладают средние и минимальные нагрузки. Максимальные нагрузки относительно редки |

Относительно редкие, но регулярные пуски и торможения. Сравнительно небольшие рабочие и холостые пробеги. Небольшие величины грузов. Характерно для производства с постоянной, но ограниченной интенсивностью работы и площадями обслуживания |

|

В3 |

Свыше 0,25 до 0,5 |

Преобладают средние и максимальные нагрузки. Минимальные нагрузки бывают эпизодическими. Характерно для производств с разнообразными массами грузов |

Регулярные пуски и торможения. Малые рабочие и холостые пробеги. Сравнительно небольшая величина грузов. Характерно для производств с относительно высокой интенсивностью работы и малыми площадями обслуживания |

|

В4 |

Свыше 0,5 до 1,00 |

Преобладают максимальные и близкие к максимальным нагрузки. Средние нагрузки бывают эпизодическими. Характерно для производств с относительным постоянством масс грузов |

Частые пуски и торможения с очень редким выходом на установившийся режим. Большие величины грузов. Характерно для производств с высокой интенсивностью работы и ограниченными площадями обслуживания |

2.2. Расчетные нагрузки.

При расчете механизмов грузоподъемной машины и их элементов необходимо учитывать все возникающие в процессе работы нагрузки, возможное совпадение действия этих нагрузок, определять наиболее опасные их сочетания и по ним проводить расчет на прочность и сопротивление усталости. Возможные комбинации расчетных нагрузок для грузоподъемных машин подразделяются на три расчетных случая [1]:

I расчетный случай – нормальная нагрузка при рабочем состоянии крана, включающая в себя номинальный вес груза и грузозахватного устройства, собственный вес конструкции, ветровые нагрузки, а также динамические нагрузки, возникающие в процессе пуска и торможения при нормальном состоянии подкрановых путей.

II расчетный случай – максимальная рабочая нагрузка на кран, включающая в себя кроме нагрузок от собственного веса, веса номинального груза и грузозахватного устройства также и максимальные динамические нагрузки. Возникающие при резких пусках, экстренном торможении, внезапном включении или выключении тока, и предельную ветровую нагрузку при рабочем состоянии машины.

III расчетный случай – нерабочее состояние машины на открытом воздухе при отсутствии груза и при неподвижных механизмах. При этом на машину кроме ее собственного веса действует предельная ветровая нагрузка при нерабочем состоянии машины, а иногда нагрузки, вызываемые снегом, обледенением или температурным воздействием.

Расчет деталей на сопротивление усталости, износ и нагрев (I расчетный случай) производят по эквивалентным нагрузкам, т.е. по таким нагрузкам стационарного режима, которые вызывают ту же степень усталости детали в течение рассматриваемого срока службы, как и фактически действующая нагрузка нестационарного режима. Эквивалентная нагрузка определяется по графикам загрузки механизма во времени, построенным с учетом действительного режима работы. Общий срок службы деталей назначают в зависимости от режима работы и для расчета подшипников качения, зубчатых передач и валов может быть принят по табл.4.

Таблица 4. Срок службы деталей грузоподъемных машин

|

Группа режима работы механизма |

Срок

службы

|

Срок

службы

|

|||||

|

подшипники качения |

зубчатые передачи |

валы |

подшипники качения |

зубчатые передачи |

валы |

||

|

1М, 2М, 3М |

10 |

15 |

25 |

1,0 |

1,5 |

2,5 |

|

|

4М |

5 |

10 |

15 |

3,5 |

7,0 |

10,0 |

|

|

5М |

3 |

8 |

10 |

5,0 |

13,0 |

16,0 |

|

|

6М |

3 |

5 |

10 |

10,0 |

16,0 |

32,0 |

|

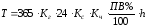

В случае отсутствия графиков действительной загрузки механизмов можно пользоваться усредненными графиками использования механизмов по грузоподъемности (рис. 1), построенными на основе обобщения опыта эксплуатации различных грузоподъемных машин.

|

а) |

б) |

в) |

г) |

Рис.1. Типовые графики нагружения:

а) класс В1; б) класс В2; в) класс В3; г) класс В4.

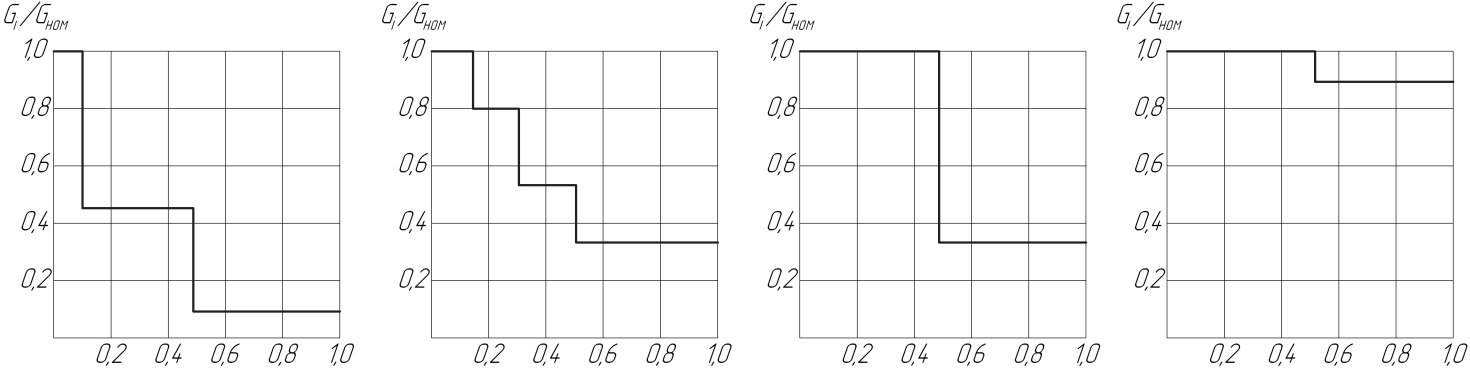

Эквивалентная

нагрузка

или

или

,

где

,

где

и

и

- максимальная расчетная нагрузка (сила

или момент), учитываемая в расчете на

сопротивление усталости по I

расчетному случаю,

- максимальная расчетная нагрузка (сила

или момент), учитываемая в расчете на

сопротивление усталости по I

расчетному случаю,

- коэффициент долговечности,

- коэффициент долговечности,

- коэффициент, учитывающий переменность

нагрузки во времени:

- коэффициент, учитывающий переменность

нагрузки во времени:

,

(4)

,

(4)

где

- показатель степени уравнения кривой

усталости Велера. При расчете на

контактную усталость

- показатель степени уравнения кривой

усталости Велера. При расчете на

контактную усталость

,

при расчете на усталость по изгибу,

кручению, растяжению и сжатию

,

при расчете на усталость по изгибу,

кручению, растяжению и сжатию

.

Средние значения коэффициента переменности

нагрузки для различных механизмов

мостовых кранов общего назначения

приведены в табл. 5.

.

Средние значения коэффициента переменности

нагрузки для различных механизмов

мостовых кранов общего назначения

приведены в табл. 5.

Таблица

5. Значения

коэффициентов переменности нагрузки

|

Показатель степени в уравнении кривой Велера |

Механизм подъема |

Механизм передвижения |

|

|

тележки |

моста |

||

|

3 |

0,55 |

0,65 |

0,60 |

|

9 |

0,75 |

0,80 |

0,75 |

Величины

и

и

- соответственно текущая нагрузка и

число циклов ее действия, принимаемые

по графику фактического использования

механизма за расчетный срок службы;

- соответственно текущая нагрузка и

число циклов ее действия, принимаемые

по графику фактического использования

механизма за расчетный срок службы;

- суммарное число циклов нагружения за

расчетный срок службы;

- суммарное число циклов нагружения за

расчетный срок службы;

- коэффициент, учитывающий срок службы

детали;

- коэффициент, учитывающий срок службы

детали;

- база испытаний (число циклов нагружения),

принимаемая по табл. 6.

- база испытаний (число циклов нагружения),

принимаемая по табл. 6.

Таблица 6. Значения базы испытаний

|

Вид расчета |

Деталь |

|

|

На изгиб или кручение |

Валы |

|

|

Зубья зубчатых колес |

||

|

Вал с напрессованной деталью |

|

|

|

Вал при поверхностном упрочнении |

|

|

|

По контактным напряжениям |

Зубья зубчатых колес |

|

Величина

- время работы механизма для соответствующего

класса использования;

- время работы механизма для соответствующего

класса использования;

- время работы механизма за цикл работы

крана, с;

- время работы механизма за цикл работы

крана, с;

- средний путь перемещения за цикл, м;

- средний путь перемещения за цикл, м;

- номинальная скорость передвижения,

м/с;

- номинальная скорость передвижения,

м/с;

- коэффициент, учитывающий время

неустановившегося движения, принимаемый

в зависимости от среднего пути перемещения:

- коэффициент, учитывающий время

неустановившегося движения, принимаемый

в зависимости от среднего пути перемещения:

|

|

до 20 |

20÷40 |

40÷80 |

более 80 |

|

|

0,15 |

0,3 |

0,6 |

0,9 |

Если нет специальных указаний, то для

механизмов передвижения крана

рекомендуется принимать

,

а для тележек

,

а для тележек

пролета крана.

пролета крана.

Максимальное значение расчетной силы или расчетного момента:

и

и

,

(5)

,

(5)

где

и

и

- сила и момент сопротивления, определяемые

при работе механизма с номинальным

грузом;

- сила и момент сопротивления, определяемые

при работе механизма с номинальным

грузом;

- расчетный коэффициент перегрузки,

принимаемый в зависимости от типа

механизма: для механизмов подъема

- расчетный коэффициент перегрузки,

принимаемый в зависимости от типа

механизма: для механизмов подъема

;

для механизмов передвижения и поворота

значения

;

для механизмов передвижения и поворота

значения

принимают в зависимости от типа

электродвигателя:

принимают в зависимости от типа

электродвигателя:

|

Тип двигателя |

|

|

Крановый короткозамкнутый |

3,0 |

|

Крановый постоянного и переменного тока с фазным ротором |

2,5 |

|

Асинхронный двигатель общепромышленного типа |

1,7 |

При расчете на прочность деталей механизма подъема на участке от двигателя до тормоза, максимальный расчетный крутящий момент принимают равным удвоенному наибольшему моменту, развиваемому двигателем. При расчете на усталость деталей этого участка эквивалентный момент принимают равным удвоенному пусковому моменту двигателя.

,

год

,

год ,

тыс.час

,

тыс.час

,

м

,

м