- •Введение

- •1 Технология производства феррохрома

- •2 Расчет оборудования цеха для сплава фх–800

- •2.1 Расчет производительности цеха

- •2.2 Расчет оборудования и объёма неготовых материалов в цехе

- •2.3 Расчёт количества дробилок в цехе

- •2.4 Вычисление дозировочного отделения в цехе

- •2.5 Расчет оборудования разливочного пролета

- •2.6 Расчет склада готовой продукции

- •Заключение

- •Список использованных источников

2 Расчет оборудования цеха для сплава фх–800

Цех состоит из основного, т.е. базового оборудования, ферросплавных печей выплавляющих сплав, разливочного и шлакового пролетов. Также имеется вспомогательное оборудование и вспомогательные цеха, такие как ЦПШ, цех подготовки шихты, Д.О., дозировочное отделение, оборудование разливочного пролета.

2.1 Расчет производительности цеха

Цех №6 АЗФ, печь РКЗ63 МВА, который состоит из 4 печей. Марка сплава ФХ-800.

Таблица 2.1 – Первичные данные для расчета цеха и его оборудования

|

Мощность выбираемой электропечи |

P=63 МВА |

|

Удельный расход электрической энергии |

W=7000 кВт·ч/т |

|

|

cos φ=0,96 |

|

|

|

|

|

|

|

|

|

|

Хром руда, кг |

2000 |

|

Коксик, кг |

460 |

|

Шлак силикохрома, кг |

35 |

Производим расчет производительности электропечи Пп, тыс. т/г по данной формуле

где Р – мощность нашего трансформатора, МВА;

cosφ – коэффициент мощности нашего трансформатора, (таблица 2.3);

24 – количество часов в одних сутках;

353 – количество номинальных рабочих суток в одном году, (таблица 2.20);

W – расход электроэнергии на 1 т феррохромного сплава, кВт∙ч/т;

К1, К2, К3 – коэффициенты для расчета производительности рудовосстановительных электропечей, (таблица 2.3).

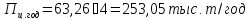

Годовой

объем цеха

,

т/год рассчитываем по следующей формуле

,

т/год рассчитываем по следующей формуле

,

,

где Пп – производительность нашей электропечи;

Пкол.п – количество печей в цехе.

.

.

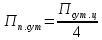

Определим производительность цеха за одни сутки Псут.ц, т/сут

т/сут.

т/сут.

Производительность печи за одни сутки составит

=

=

.

.

Отсюда получаем, что производительность цеха за 1 год составляет 272520 т. в год, а производительность цеха за одни сутки – 772 т/сут.

2.2 Расчет оборудования и объёма неготовых материалов в цехе

Рассчитав состав шихты для нашего сплава, занесём данные в таблицу 2.2

Рассчитаем объём сырых неподготовленных материалов по следующей формуле

где VА – объем для нашего материала, м3;

П сут. – суточная производительность всего цеха, т;

ПА – удельный расход материалов на одну тонну сплава, т;

n – норма запаса хранения шихты, в сутках;

k – коэффициент потерь материала при дроблении и рассеве на грохотах, k = 1,0÷1,3;

γА – насыпная масса нашего материала, т/м3;

h – коэффициент заполнения всех бункеров, h = 1,1÷1,2.

Складываем объём всех шихтовых материалов и получаем

.

.

После этого принимаем длину закромов равную H=5 м, тогда площадь закромов составит

Рассчитываем площадь шихтового двора по следующей формуле

где 0,75 – коэффициент для определения шихтового двора.

Определим длину склада по формуле

где B – ширина склада, которая равна 60 м.

2.3 Расчёт количества дробилок в цехе

Для рудных материалов используются щековые дробилки. Их производительность можно выбрать в таблице 2.17.

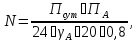

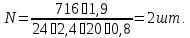

Рассчитываем количество дробилок по следующей формуле

где Псут – производительность цеха за одни сутки, т;

ПА – удельный расход материалов на 1 т сплава, т;

gА – насыпной вес материала;

0,8 – коэффициент использования дробилки, принятая величина.

Принимаем

одну дробилку производительностью 62

.

.

Дробить

коксик не нужно, потому что он поступает

на завод фракциями 5–25 мм. Отсев фракции

– 5 мм производится на инерционных

грохотах ГИЛ-52 у которых производительность

25

/ч

.

/ч

.

Число операций за сутки при переработке каждого материала рассчитаем по формуле

где П – расход материалов за 1 сутки т/сут;

n – коэффициент количества перегрузок для грейфера, n = 1,15÷2,00;

k – коэффициент неравномерности работы цеха, k = 1,2;

Vгр. – объем грейфера, м3 (таблица 2.5);

h – коэффициент заполнения грейфера.

Сумма всех операций за сутки составит

Таблица 2.2 – Расчет объема закромов

|

Сплав, шихтовые материалы, Расход электроэнергии на 1 т.сплава, кВт∙час/тонну

|

Год.производительность, тыс.тонн |

Сут.производительность цеха, т. |

Расход материалов, ПА,т

|

Норма запаса хранения, сут, n |

Насыпная масса материалов, YА, т/м3 |

Коэффициент заполнения, η |

Коэффициент потерь материалов, к |

Объем для материалов, м3 |

|

ФХ-800 |

272 |

716 |

|

|

|

|

|

|

|

Хромовая руда |

|

|

1,9 |

60 |

2,4 |

1,1 |

1 |

30918 |

|

Коксик |

|

|

0,43 |

20 |

0,5 |

1,1 |

1 |

11195 |

|

Эл.энергия, кВт∙ч/т |

7000 |

|

|

|

|

|

|

|

Таблица 2.3 – Коэффициенты для расчета производительности рудовосстановительных и рафинировочных электропечей

|

Вид сплава |

W, МВА |

Тип печи |

сos φ |

К1 |

К2 |

К3 |

|

Феррохром (н/у) |

5–6 |

Открытая рафинировочная |

0,96 |

0,9 |

0,97 |

0,99 |

Таблица 2.4 – Коэффициенты для расчета оборудования цеха

|

Наименование материалов |

Коэффициент количества перегрузок грейфера |

|

Марганцевая руда |

2,3 |

|

Марганцевый концентрат |

2,7 |

|

Хромовый концентрат |

2,4 |

|

Хромовая руда |

2,8 |

|

Кварцит |

1,16 |

|

Флюсующие (известняк, доломит) |

0,58 |

|

Кокс |

0,65 |

|

Железная стружка |

0,80 |

Рассчитываем количество кранов

где

– количество операций;

– количество операций;

–занятость

кранов на всех операциях,

–занятость

кранов на всех операциях,

=2,5;

=2,5;

1440 – количество минут в одних сутках;

0,8 – коэффициент заполнения грейфера;

Принимаем один кран грузоподъёмностью 30т.

=0,90

=0,90 =0,97

=0,97 =0,99

=0,99