Техническое обслуживание грузовых вагонов / Технология ремонта автосцепки

.docОРГАНИЗАЦИЯ КОНТРОЛЯ ЗА КАЧЕСТВОМ РЕМОНТА

Организация контроля качества основана на строгом соблюдении требований действующей технической и технологической документации, приведенной в приложении А.

Документация, указанная в этом приложении, должна храниться в КПА.

Соблюдение действующих нормативно-технических требований по ремонту автосцепного устройства проверяют руководители вагонной службы, начальники вагонного депо или их заместители в соответствии с личными нормативами с записью в журнале ремонта.

Ответственность за безусловное выполнение всех требований нормативно-технической документации по ремонту автосцепного устройства лежит на начальнике вагонного депо и заместителе начальника по ремонту.

За качество ремонта несут ответственность непосредственный исполнитель, бригадир КПА, мастер подсобно-заготовительного цеха.

В процессе ремонта деталей и узлов бригадир КПА и мастер обязаны контролировать качество выполнения работ по операциям. Контроль за производством испытания деталей на растяжение возложен на бригадира КПА. Контроль за дефектоскопированием особо ответственных деталей согласно техническим указаниям возложен на начальника лаборатории НК.

Приемщик МПС обязан проверить соответствие деталей и узлов автосцепного устройства нормам и допускам, предусмотренным для данного типа подвижного состава настоящим технологическим процессом, «Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации».

Руководители ремонтных предприятий обязаны своевременно организовывать техническое обслуживание и ремонт оборудования и технологической оснастки КПА и периодически контролировать их работу с соответствующей отметкой в книге, согласно технических паспортов, а также производить проверку шаблонов в установленные сроки.

Вагонное депо, производящее полный осмотр автосцепного устройства, гарантирует его исправную работу на подвижном составе в установленный срок.

ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ И ОТЧЕТНОСТЬ

Для контроля за выполнением требований настоящего технологического процесса в КПА установлена следующая техническая документация:

-

Журнал регистрации отремонтированных автосцепок и тяговых хомутов

-

Журнал регистрации испытаний деталей на растяжение

-

Журнал регистрации НК деталей автосцепного устройства и тягового хомута

-

комплект документов «Технологического процесса ремонта автосцепного устройства подвижного состава».

Вся отчетная техническая документация по п. 6.1 хранится в помещении КПА. Ответственность за хранение и своевременное заполнение документов несет мастер КПА.

ремонт автосцепной вагоносборочный дефект

ТЕХНОЛОГИЯ РЕМОНТА АВТОСЦЕПНОГО УСТРОЙСТВА НА ВАГОНОСБОРОЧНОМ УЧАСТКЕ

Организация рабочего места

Позиция сборочного цеха, на которой производится снятие деталей и узлов автосцепного устройства оснащена технологической оснасткой и приспособлениями следующих наименований:

|

Наименование |

|

1. Электро-кар для транспортировки деталей автосцепного устройства |

|

2. Кран-мостовой грузоподъёмностью 10т для снятия и постановки автосцепки |

|

3. Приспособление для снятия и постановки поглощающего аппарата |

Дополнительно к указанному в п. 7.1.1 позиции оборудованы:

-

электросварочной колонкой;

-

электророзетками с напряжением 36-42 В для подключения переносной лампы

Последовательность выполнения работ

Осмотр и определение объема ремонта несъемных деталей и узлов автосцепного устройства на подвижном составе производит мастер или бригадир цеха.

Демонтаж и транспортировка в КПА съемных узлов и деталей автосцепного устройства производят в следующем порядке:

- отсоединяют цепь расцепного привода от рычага путем отвинчивания контргайки и гайки с регулировочного болта;

- демонтируют крепление клина тягового хомута. При изгибе клина применяют скобу – съемник; затем снимают автосцепку, маятниковые подвески и центрирующую балочку;

- расшплинтовывают шплинты болтов и отвинчивают с них гайки (кроме двух) поддерживающей планки (с помощью гайковерта). Поглощающий аппарат, тяговый хомут и упорную плиту снимают вместе с поддерживающей планкой с помощью приспособления для смены поглощающего аппарата;

- все снятые детали и узлы транспортируются в КПА для осмотра и ремонта.

Все типы аппаратов должны быть демонтированы при каждом плановом ремонте вагонов.

Для демонтажа поглощающего аппарата он предварительно сжимается, затем снизу к поддерживающей планке подводится подвижная часть устройства для его замены. Гайки болтов поддерживающей планки отвинчиваются, и аппарат вместе с планкой, тяговым хомутом и упорной плитой опускается на основание приспособления. После чего пресс для сжатия снимается, а демонтируемые детали направляются в КПА для освидетельствования и ремонта.

Ударная розетка, передние и задние упоры, располагающиеся на хребтовой балке, и детали расцепного привода осматриваются и проверяются на вагоне. Указанные детали снимают с вагона только в случаях, если отремонтировать их на подвижном составе не представляется возможным.

Износ и перекос опорных поверхностей упоров хребтовой балки допускается не более 3 мм. Расстояние между передними и задними упорами должно быть в пределах от 622 до 625 мм, между боковыми гранями упорных поверхностей (в направлении между станками хребтовой балки) не менее 205 мм и не более 220 мм у передних упоров и не менее 165 мм и не более 220 мм у задних.

Опорные места ударной розетки для головок маятниковых подвесок должны соответствовать требованиям шаблонов (приложение Б). Местные износы на корпусе розетки допускаются до 5 мм.

Фиксирующий кронштейн и кронштейн поддерживающий должны быть закреплены болтами 16 мм с гайками, контргайками и шплинтами 4х25 мм; трещины в кронштейнах не более одной заваривают.

Изношенные места кронштейнов наплавляют в случае, если износы нарушают действие расцепного привода или автосцепки.

Расцепной рычаг должен плоской частью свободно входить в паз фиксирующего кронштейна и иметь ограничитель от продольного перемещения.

Диаметр прутка цепи должен быть не более 9 мм и не менее 7 мм, а прутка соединительного звена 10 мм.

Внутренние размеры соединительного кольца: длина 45-35 мм, а ширина 18-14 мм.

Проверяется длина короткого плеча расцепного рычага от оси стержня до центра отверстия, которая должна составлять 190 +10 мм.

Ограничительная планка или скоба на хребтовой балке (или другое ограничительное устройство), предохраняющая тяговый хомут от поднятия и автосцепку от провисания, в обязательном порядке заменяется, если она погнута или в ней имеются трещины.

Крепление всех деталей должно быть типовым в соответствии с чертежами, ослабшие заклепки переклепывают, а болтовые соединения подтягивают.

Монтаж деталей и узлов производится в обратной последовательности.

ОРГАНИЗАЦИЯ РАБОТЫ КПА

Характеристика КПА

КПА предназначен для ремонта автосцепного устройства подвижного состава (рис.1).

Годовая программа ремонта автосцепного устройства в КПА определяется планом ремонта вагонов в депо, с учетом обеспечения отремонтированными узлами и деталями пунктов технического обслуживания и ремонтных предприятий.

В состав КПА входят:

-

участок наружной очистки;

-

участок для разборки и дефектоскопирования и сборки автосцепки;

-

участок сварочных работ;

-

участок механической обработки

-

участок ремонта поглощающих аппаратов, тяговых хомутов, упорных плит и других деталей.

Проведение работ на участке наружной очистки

На участке наружной очистки производится очистка узлов и деталей автосцепного устройства.

Снятые с вагона детали и узлы автосцепного устройства транспортируют на электрокарах на участок наружной очистки КПА. До очистки детали осматриваются на предмет выявления наружных дефектов по свойственным им признакам.

Участок для разборки, дефектоскопирования и сборки

Участок для разборки и дефектоскопирования и сборки оборудован необходимой технологической оснасткой и приспособлениями.

|

Наименование |

Проект ПКБ ЦВ или тип оборудования |

|

|

1 |

Стенд осмотра, разборки, проверки и дефектоскопирования автосцепки |

Дефектоскопы МД-12 ПС, ВД-12НФ |

|

|

дефектоскопирования тяговых хомутов |

Дефектоскоп МД-12 ПС |

|

2 |

Стеллаж-шкаф для инструмента |

Собственного изготовления |

|

3 |

Стенд для шаблонов |

Собственного изготовления |

|

|

Слесарный верстак с приспособлениями для клеймения деталей и слесарными тисками |

|

Автосцепки с накопительной позиции кран-балкой устанавливают на стенд, где их разбирают, корпус и детали механизма осматривают и проверяют шаблонами, средствами неразрушающего контроля.

Детали механизма сцепления, требующие наплавочных работ, поступают на участок сварочных работ.

Детали с дефектами, указанными в приложении Г, ремонту не подлежат и сдаются в металлолом.

Сборка механизма сцепления в корпусе автосцепки проводится деталями, отремонтированными и проверенными соответствующими шаблонами.

Детали, поступившие на сборку, проходят контрольный осмотр и клеймение на слесарном верстаке.

Сборка автосцепки производится на стенде.

Собранная автосцепка проверяется шаблонами (Приложение В).

Расстояние от продольной оси (литейного шва) корпуса автосцепки до горизонтальной полки ограничителя вертикальных перемещений должно быть 280 +5 мм.

После проверки собранной автосцепки валик подъемника закрепляют болтом М 10х90 с гайкой, под которые ставят фасонные шайбы и загибают их на головку болта и гайку.

После окончания проверки и признания исправными на автосцепки ставят клейма транспортируют в вагоносборочный цех.

Участок сварочных и наплавочных работ

Участок расположен в сварочном отделении КПА.

На сварочном столе производят наплавочные работы на деталях механизма автосцепки.

На стенде производится заварка трещин и наплавочные работы на корпусе автосцепки, поглощающих аппаратов и тяговых хомутов.

После выполнения сварочных работ корпуса автосцепки передаются на участок механической обработки при помощи кран-балки и транспортной тележки.

При ремонте поверхностей контура зацепления корпуса сварочные швы разрешается накладывать не ближе 15 мм к местам закруглений. Твердость наплавляемого металла ударно-тяговых поверхностей для пассажирских вагонов – не менее 450 НВ, для грузовых вагонов и должна быть не менее 250 НВ.

Участок упрочнения деталей автосцепки

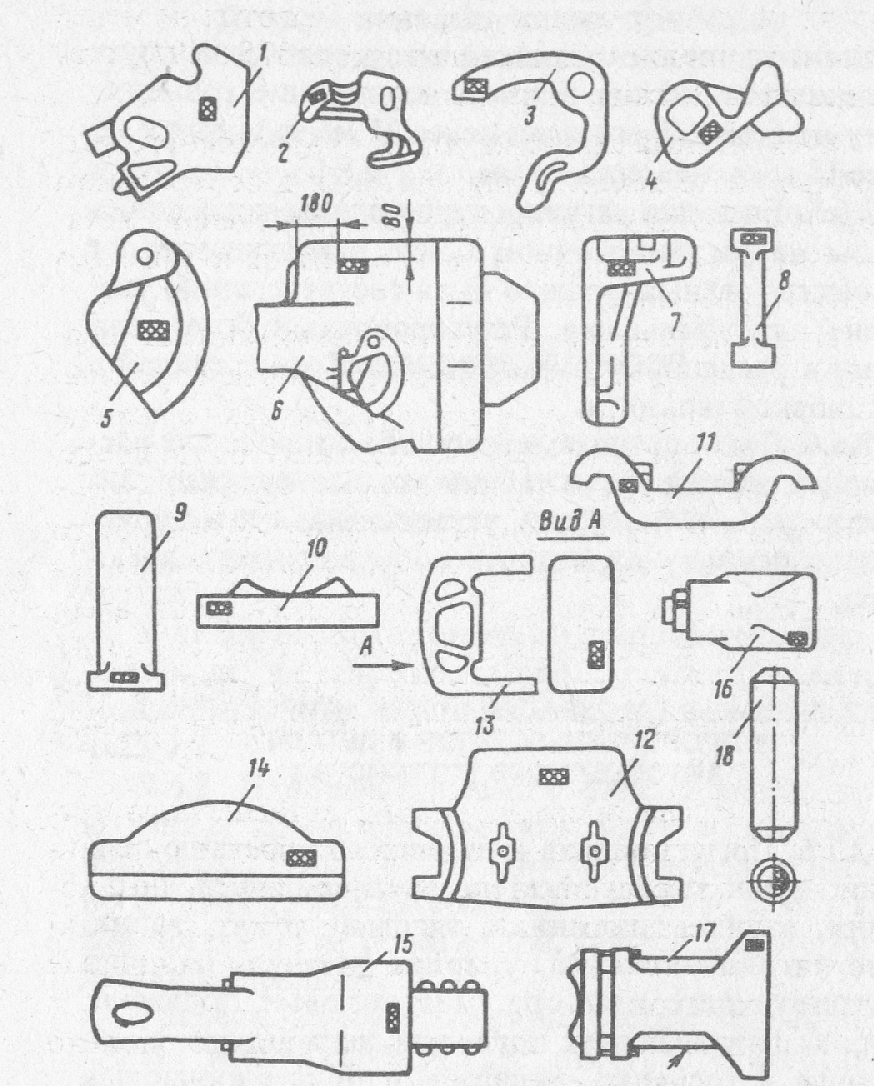

Упрочнение деталей автосцепки производится на участке упрочнения деталей пассажирских вагонов подсобно-заготовительного цеха. Во исполнение требований приказа № 2Ц от 17.01.2002 г. об увеличении межремонтного пробега до 450 тыс.км упрочнению подвергаются поверхности следующих деталей автосцепного устройства (рис. 2):

-

корпус автосцепки;

-

замок автосцепки;

-

центрирующая балочка;

-

подвеска маятниковая

-

тяговый хомут.

Упрочнение деталей автосцепки производится согласно Технологического процесса упрочнения деталей

Участок механической обработки

На участке имеется следующее оборудование и приспособления:

|

Наименование |

Проект ПКБ ЦВ или тип оборудования |

|

|

1. |

Станок вертикально-фрезерный консольный |

|

|

2 |

Приспособление к фрезерному станку для обработки торца хвостовика автосцепки |

Собственного изготовления |

|

3 |

Приспособление для обработки хвостовика корпуса автосцепки |

Собственного изготовления |

|

4 |

Приспособление для обработки боковой части автосцепки (центрирующей балочки) |

Собственного изготовления |

|

5 |

Станок поперечно-строгальный |

|

|

6 |

Заточной станок |

|

Для обработки деталей после наплавки используют заточной станок, поперечно-строгальный станок.

Детали механизма сцепления обрабатываются на фрезерном станке при помощью специальных приспособлений в механическом отделении цеха деповского ремонта. После обработки детали проверяют шаблонами (приложение В).

Участок ремонта поглощающих аппаратов, тяговых хомутов, упорных плит и других деталей

Участок должен иметь необходимые оборудование и приспособления.

|

Наименование |

Номер проекта ПКБ ЦВ или тип оборудования |

|

|

1. |

Стенд для магнитного контроля тяговых хомутов. |

|

|

2. |

Пресс для разборки и сборки поглощающих аппаратов. |

|

Поглощающие аппараты, поступившие в ремонт, разбираются. Производится проверка их деталей с помощью универсального измерительного инструмента и шаблонов согласно приложению В. Неисправные детали заменяются исправными или новыми, а затем производится сборка аппаратов и проверка в собранном состоянии. К сборке допускаются резинометаллические элементы аппарата Р-2П толщиной не менее 39 мм, аппарата Р-5П – не менее 30 мм. Детали с дефектами, указанными в приложении Г, ремонту не подлежат и сдаются в металлолом.

После очистки тяговые хомуты поступают на участок дефектоскопирования и ремонта.

При проверке технического состояния тягового хомута уточняют допускаемые размеры, при которых они считаются годными:

-

если толщина перемычки со стороны отверстия для клина не менее 50 мм;

-

если трещины после их вырубки, по глубине не более 3 мм с плавным переходом разделок на литейную поверхность и не расположены на тяговых полосах;

-

если износы тяговых полос не более 3 мм, а боковых поверхностей головной и задней опорных частей – не более 5 мм;

-

если хомут отвечает требованиям проверки шаблонами (Приложение В).

Изношенные поверхности тяговых хомутов подвергают наплавке с последующей обработкой. Наплавку перемычки отверстия для клина тягового хомута выполняют так, чтобы после обработки толщина перемычки была не менее 58 мм и не более 61 мм. После наплавки тяговый хомут должен отвечать требованиям шаблонов (Приложение В).

Тяговые хомуты отлитые до 1950 г. изымаются из эксплуатации.

Для равномерного износа тяговых полос и поверхностей проема хомута автосцепки СА-3М разрешается перевертывать хомут неизношенной тяговой полосой вниз, если отверстия для валика были отремонтированы согласно требованиям Инструкции ЦВ-ВНИИЖТ-494

Дефектоскопирование элементов тяговых хомутов производится на стенде дефектоскопами.

Исправные, отремонтированные тяговые хомуты и маятниковые подвески передаются кран-балкой и с помощью тележки из ремонтно-заготовительного цеха в вагоносборочных цех.

Клин (валик) тягового хомута, болты крепления клина (валика), упорная плита и детали центрирующего прибора проверяются на слесарном столе.

Трещины на клине (валике) маятниковой подвеске, упорной плите, поддерживающей планке, вкладыше и поддерживающей планке автосцепки СА-3М не допускаются (детали сдаются в металлолом).

Дефектоскопирование клина (валика), маятниковой подвески, производится в ремонтн-заготовительном отделении дефектоскопами МД-12 ПШ (см. Технологический хпроцесс работы ремонтно-заготовительного цеха).

Износ деталей, указанных в п. 8.8.14 проверяют при дефектации:

– для клина – ширина клина в любом сечении допускается не менее 90 мм при капитальном ремонте, и не менее 88 мм при остальных видах периодического ремонта подвижного состава; толщина клина допускается не менее 28 мм в наиболее изношенном сечении, изгиб не более 3 мм, высота ограничительных буртиков не менее 15 мм, а высота клина не менее 305 мм.

Ремонт клина тягового хомута не допускается.

Для упорной плиты толщина в средней части должна быть не менее 55 мм при капитальном ремонте и не менее 53 мм при остальных видах периодического ремонта подвижного состава. После ремонта толщина плиты должна быть от 58 до 59 мм.

Ремонт плиты упорной осуществляется наплавкой на сварочном участке и механической обработкой на станке. После ремонта плита передается на позицию комплектования с тяговым хомутом и поглощающим аппаратом.

Для поддерживающей планки автосцепки СА-3 износ по толщине допускается не более 4 мм. При износе более 4 мм изношенную поверхность наплавляют и после механической обработки направляют на позицию сборки автосцепного устройства в комплекте с поглощающим аппаратом.

Валик тягового хомута, упорная плита, вкладыш и поддерживающая планка автосцепки СА-3М признаются негодными также, если имеются следующие дефекты:

-

диаметр валика менее 87 мм или изгиб более 2 мм. Ремонт валика тягового хомута не допускается;

-

толщина упорной плиты менее 44 мм. Допускается восстанавливать плиту при большем износе наплавкой и обработкой до толщины 48-49 мм;

-

толщина вкладыша менее 44 мм. При большем износе вкладыш восстанавливают наплавкой и механической обработкой до толщины 47-48 мм;

-

износ поддерживающей планки по толщине более 3 мм. При износе более 3 мм изношенные места восстанавливают наплавкой и обработкой заподлицо с неизношенной поверхностью.

Маятниковые подвески проверяют шаблонами (Приложение В) и при несоответствии шаблонам наплавляются опорные поверхности головок с последующей обработкой и проверкой шаблонами.

Центрирующие балочки проверяют шаблонами (Приложение В) и при несоответствии шаблонам наплавляют изношенные места с последующей обработкой и проверкой шаблонами. Допускается заварка трещин в случае, если после вырубки рабочее сечение уменьшается не более, чем на 25%.

Стяжные болты поглощающих аппаратов допускается не ремонтировать при износах менее 5 мм.

Стяжные болты поглощающих аппаратов при приварке новых частей и при периодических видах ремонта поглощающего аппарата с разборкой подвергаются испытанию на растяжение в подсобно-заготовительном цехе.

РЕМОНТ ДЕТАЛЕЙ, НЕСНИМАЕМЫХ С ПОДВИЖНОГО СОСТАВА

Ударная розетка

Опорные места для головок маятниковых подвесок в ударной розетке проверяют шаблонами (Приложение В). Износы более допустимых устраняют наплавкой с последующей обработкой до альбомных размеров. Местные износы на корпусе розетки глубиной более 5 мм разрешается восстанавливать наплавкой.

Заварку трещин следует производить в соответствии с Инструкцией ЦВ-201-98.

Расцепной привод

Расцепной привод автосцепного устройства осматривают и ремонтируют на позициях вагоносборочного участка.

Детали привода требующие ремонта демонтируют с вагона для ремонта в КПА.

Отремонтированные или новые детали устанавливают на вагоне согласно альбомной документации.

КЛЕЙМЕНИЕ И ОКРАСКА ОТРЕМОНТИРОВАННЫХ И ПРОВЕРЕННЫХ УЗЛОВ И ДЕТАЛЕЙ АВТОСЦЕПНОГО УСТРОЙСТВА

После ремонта и проверки шаблонами клеймению подлежат детали (рис.2):

-

замок,

-

замкодержатель,

-

предохранитель,

-

подъемник,

-

валик подъемника,

-

тяговый хомут,

-

ударная розетка,

-

балочка центрирующего устройства,

-

маятниковые подвески,

-

упорная плита,

-

клин и валик тягового хомута,

-

корпус поглощающего аппарата,

-

собранная автосцепка,

-

вкладыш и поддерживающая плита центрирующего прибора.

Места расположения клейм на узлах и деталях автосцепного устройства установлены "Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог" ЦВ-ВНИИЖТ-494 (п.2.7.).

Клейма ставят на деталях автосцепного устройства в КПА после ремонта, проверки и признания их годными. Устанавливать на подвижной состав детали и узлы без клейм запрещается. Новые детали механизма, не бывшие в ремонте и эксплуатации и предназначенные для комплектовки выпускаемых из ремонта автосцепок, должны быть проверены шаблонами. На годные детали ставят клейма, а на забракованные – оформляют акты-рекламации, которые составляются в установленном порядке и направляются заводу – поставщику. Новые поглощающие аппараты и автосцепки, поступившие в собранном виде, шаблонами не проверяют и не клеймят.

На детали, отремонтированные сваркой и наплавкой и подлежащие испытанию на растяжение и неразрушающему контролю, следует наносить клейма после приёмки деталей в соответствии с действующей нормативно-технической документацией по НК и другими инструкциями, утверждёнными ЦВ МПС России.

Окраска деталей автосцепного устройства, кроме зева автосцепки и деталей ее механизма, производится до постановки на вагон черной краской, сигнальный отросток замка окрашивают красной краской. У поглощающих аппаратов окрашивают только наружные поверхности корпуса.

Смазывать детали механизма автосцепки и трущиеся части поглощающего аппарата запрещается.

Рис.3 Детали автосцепного устройства.

1 – замок, 2 – замкодержатель; 3 – предохранитель; 4 – подъёмник замка; 5 – валик подъёмника; 6 – корпус автосцепки в сборе; 7- ударная розетка; 8 – маятниковая подвеска; 9 – клин тягового хомута; 10 – упорная плита; 11 – центрирующая балочка; 12 – поддерживающая плита центрирующего прибора; 13 – тяговый хомут; 14 – вкладыш; 15 – валик.

УСТАНОВКА ОТРЕМОНТИРОВАННЫХ И ПРОВЕРЕННЫХ ДЕТАЛЕЙ И УЗЛОВ АВТОСЦЕПНОГО УСТРОЙСТВА НА ВАГОН

Поглощающие аппараты устанавливаются на вагон в комплекте с тяговым хомутом и упорной плитой в соответствии с Инструкцией ЦВ-ВНИИЖТ-494, при этом необходимо соблюдать следующие требовании я.

Расстояние от упора головы корпуса автосцепки до грани розетки должно соответствовать значениям, указанным в таблице, после удаления установочных прокладок.

|

Тип аппарата |

Допускаемые размеры, мм |

Примечание |

|

|

при полностью утопленном положении автосцепки |

при выдвинутом положении автосцепки |

||

|

Р-2П |

не менее 70 |

не более 90 |

розетка пассажирского типа |

|

Р-5П |

не менее 80 |

не более 100 |

то же |

|

ЦНИИ-Н6 |

не менее 70 |

не более 90 |

то же |

Высоту автосцепки над головками рельсов на прямом и горизонтальном участке пути измеряют по передней плоскости центрирующей балочки с помощью рейки. Высота должна соответствовать данным, указанным в Инструкции ЦВ-ВНИИЖТ-494 (таблица 2.2. стр.90).

Разница по высотам осей автосцепок по обоим концам вагона при выпуске из деповского ремонта должна быть не более 25 мм.

Провисание автосцепки допускается у вагонов и локомотивов не более чем на 10 мм, а отклонение вверх – не более чем на 3 мм.

При центрирующем приборе с маятниковым подвешиванием зазор между верхней плоскостью хвостовика и потолком ударной розетки на расстоянии 15-20 мм от наружной ее кромки должен быть в пределах 25-40 мм, а между этой же плоскостью хвостовика и верхней кромкой окна в концевой балке – не менее 20 мм.

Установленная на вагон автосцепка должна свободно перемещаться из среднего положения в крайнее от усилия одного человека и возвращаться обратно под действием собственного веса. Эту проверку, выполняют, когда аппарат плотно прилегает дном корпуса к задним упорам и через упорную плиту к передним упорам.