Методы контроля качества, анализа дефектов и их причин Причинно-следственная диаграмма

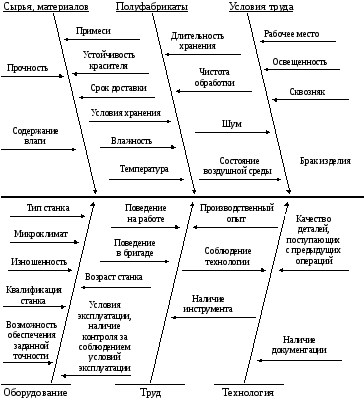

Диаграмма применяется, когда требуется исследовать и изобразить все возможные причины определенной проблемы. Применение диаграммы позволяет выявить и сгруппировать условия и факторы, влияющие на данную проблему. На рис.1 для примера приводится причинно-следственная диаграмма, которая может быть использована при анализе некоторого изделия.

Рекомендуется следующий порядок составления причинно-следственной диаграммы:

-

Выбирается проблема для решения - прямая горизонтальная стрелка.

-

Выявляются наиболее существенные факторы и условия, влияющие на проблему (причины первого порядка) - наклонные большие стрелки.

-

Выявляется совокупность причин, влияющих на существенные факторы и условия (причины второго, третьего и последующих порядков) - наклонные маленькие стрелки.

-

Анализируется диаграмма: расставляются факторы и условия по значимости, устанавливаются те причины, которые в данный момент поддаются корректировке.

-

Составляется план дальнейших действий.

В ходе обсуждения выделяются наиболее существенные факторы. Те из них, степень важности которых можно выразить количественно, анализируются с помощью диаграмм Парето.

Причинно-следственная диаграмма напоминает скелет рыбы, ее так и называют "рыбий скелет", или же диаграмма Исикавы (по имени автора).

Рис. 1. Причинно-следственная диаграмма Исикавы

Диаграмма Парето

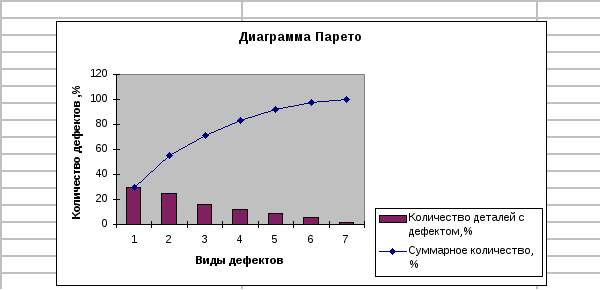

Если тщательно проанализировать производственный процесс и построить график, отражающий долю отдельных причин, вызывающих дефекты или брак продукции, получится диаграмма Парето. Она применяется, когда требуется наглядно представить относительную важность всех возникающих проблем, чтобы затем выбрать правильный порядок из решения или проследить за изменениями после принятия мер.

Информацию для построения диаграммы можно получить из контрольных листков, путем "мозгового штурма", из отчетов контролеров и т.п. (табл.1).

Таблица 1

|

Номер дефекта |

Виды дефектов |

Количество дета- лей с дефектом, % |

Суммарное количество, %

|

|

1 |

Недолив |

30 |

30 |

|

2 |

Включения окислов |

25 |

55 |

|

3 |

Включения окислов |

16 |

71 |

|

4 |

Заусенцы |

12 |

83 |

|

5 |

Налипание грязи |

9 |

92 |

|

6 |

Незаполняемость |

6 |

98 |

|

7 |

Прочие причины |

2 |

100 |

На рис.2 приведен пример диаграммы Парето, график составлен на материале о дефектной продукции, изготовленной в литейном цехе за определенный период.

Рисунок соответствует данным, приведенным в таблице. Из диаграммы видно, что самым распространенным дефектов, который дает 30 % брака, является "недолив". Таким образом, желая сократить долю брака, следует начинать борьбу с "недоливом", затес с "неровностями" и т.д.

Исходя из построения кривой, следует, что можно установить сравнительно небольшое число причин, устранение которых значительно уменьшить брак.

Устранение причин брака проводится в порядке их значимости до тех пор, пока дальнейшее улучшение процесса окажется неоправданным с экономической точки зрения.

Парето - итальянский экономист и социолог, который использовал свою диаграмму для анализа богатств Италии. Диаграмму Парето иногда называют "80/20", поскольку в ней находит отражение известный принцип статистики, заключающийся в том, что 80 % выпуска некачественной продукции связано всего с 20 % всех возможных причин.

Если применить методику построения кривой Парето и построить дополнительный график, отражающий виды дефектов и связанную с ними долю ущерба от брака (рис.3), можно прийти к первоочередному решению по устранению определенного вида брака. На рисунке отражены дефекты, приводящие к наибольшему количеству брака, но ясно, что область наибольшего числа дефектов не соответствует области наибольшего ущерба от брака, поскольку имеющая этот дефект деталь гораздо дешевле, менее важна и легче поддается исправлению. В данном случае, желая сократить долю ущерба от брака, следует начинать борьбу с "неровностями", потом с "включением окислов", а затем только с "недоливами", поскольку это экономически выгоднее.

Диаграмму Парето следует строить в зависимости от поставленной конкретной задачи.

Если, например, вся дефектная продукция представляет собой один типоразмер, то по вертикали лучше откладывать процент дефектных изделий. Если же в анализ входит несколько типов изделий, то по вертикали следует откладывать ущерб от дефектных изделий в процентном или денежном выражении. В противном случае полсотни мелких гаек ценой в несколько копеек приобретут большее значение, чем одна сложная деталь в несколько миллионов рублей.

Если в цехе изготавливается большое количество типоразмеров изделий, то по горизонтали откладывают типоразмеры деталей и виды дефектов, нередко оказывается, что на один типоразмер приходится очень большая часть всего ущерба от брака. Это может иметь место, когда данный типоразмер наибольший, дает повышенный брак и его цена очень велика по сравнению с другими типоразмерами.

Диаграмму Парето можно использовать очень широко. С ее помощью можно оценить эффективность принятых мер по улучшению качества продукции, построив ее до и после внесения изменений. Применив метод "расслоения", можно построить диаграммы по отдельным машинам, сменам, бригадам, рабочим и т.д.