- •1. Исходные материалы для металлургии: руда, флюсы, огнеупоры, топливо; пути повышения температуры горения металлургического топлива. Дайте определения и примеры химических формул.

- •2. Сущность процессов шлакования; роль шлаков и флюсов в металлургии (на примере доменной плавки).

- •3. Окислительно-восстановительные реакции в металлургии (на примере производства чугуна и стали).

- •4. Сущность доменного процесса; исходные материалы для получения чугуна, продукты доменной плавки, оценка эффективности работы доменной печи. Схема и принцип работы доменной печи.

- •5. Сталь. Сущность процесса получения стали методом прямого восстановления железа из руды. Приведите примеры восстановительных химических реакций при прямом восстановлении железа из руды.

- •6.Сущность процесса передела чугуна на сталь. Сравнительная характеристика основных способов производства стали: в конвертерах, в мартенах, электропечах.

- •7.Кислородно-конверторный способ получения стали: исходные материалы, технология, технико-экономические показатели. Схема кислородного конвертера.

- •8. Мартеновский способ получения стали: исходные материалы, технология, технико-экономические показатели. Схема мартеновской печи.

- •9. Плавка стали в электропечах: сущность процесса, исходные материалы, преимущества, область использования. Схема электропечи для выплавки стали.

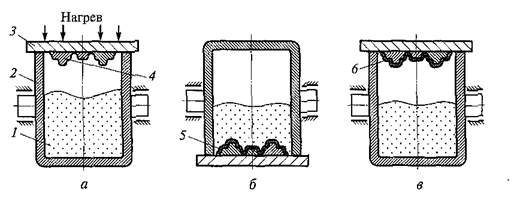

- •11. Разливка стали, разливка в изложницы, непрерывная разливка, строение стального слитка. Схемы разливки в изложницу, схема непрерывной разливки стали, схемы слитков спокойной и кипящей стали.

- •12. Классификация отливок и способов литья по масштабу производства и технологическому признаку (примеры литья в разовые и постоянные формы).

- •13. Литейные свойства сплавов: жидкотекучесть, усадка , смачиваемость, газопоглощение, химическая активность, ликвация. Сравнение литейных свойств стали и чугуна.

- •14. Основные литейные сплавы: чугуны, силумины, бронзы, стали; связь их литейных свойств с технологией изготовления и качество литейной продукции.

- •15. Литье в песчаные формы: конструкция формы, литейная оснастка, формовочные материалы, область применения. Преимущества и недостатки литья в песчаные формы.

- •16. Литьё в оболочковые формы: исходные материалы, технология изготовления оболочки, область применения способа. Схема получения отливки. Преимущества и недостатки литья в оболочковые формы.

- •18.Литьё в кокиль: требования к кокилю и отливкам, облицованные кокили; область использования процесса. Принципиальная схема кокиля. Преимущества и недостатки пресса.

- •19. Литьё под давлением: сущность процесса, область использования. Принципиальная схема формы для литья под давлением. Преимущества и недостатки процесса.

- •20. Центробежное литьё: сущность процесса, область использования, преимущества и недостатки. Принципиальная схема центробежного литья.

- •21. Характеристика основных способов получения машиностроительных профилей; их сравнительная характеристика (прокатка, прессование, волочение). Принципиальные схемы указанных процессов.

- •22. Понятие о горячей и холодной обработке металлов давлением. Наклеп и рекристаллизация. Изменение механических свойств при наклепе и при последующем нагреве.

- •23.Пластичность металлов, влияние на пластичность химического состава, температуры нагрева, схемы напряженного состояния, скорость деформации.

- •24.Основные законы обработки давлением: постоянства объема наименьшего сопротивления, подобия; использование их в практике.

- •26.Прокатка металла

- •27. Ковка. Обл использования.

- •Вопрос 29.

- •Вопрос 30.

- •31. Ручная дуговая сварка: принципиальная схема, источники тока, сварочные материалы, режимы сварки. Приведите примеры: марки электродной проволоки, марка электрода, тип электрода.

- •32. Дуговая сварка в углекислом газе: принципиальная схема, источники сварочного тока, сварочные материалы, режимы сварки, область применения.

- •33. Аргонодуговая сварка: принципиальные схемы и разновидности, область использования.

- •34 . Автоматическая и механизированная сварка под флюсом: Принципиальные схемы, сварочные материалы, преимущества процесса и область применения.

- •36. Металлургические процессы при сварке: диссоциация веществ, насыщение металла o, n, h, процессы раскисления, шлакования, рафинирования металла сварного шва.

- •37 . Сварочные материалы.

- •38. Тепловые процессы

- •39 . Контактная сварка

- •40. Сущность процесса и материалы для пайки

- •45. Силы резания

- •49)Основные конструктивные части металлорежущих инструментов. Основные поверхности и кромки токарного резца.

- •50. Определение углов токарного резца в статической системе координат, их назначение и влияние на процесс резания.

- •51. Инструментальные материалы: инструментальные стали, твердые сплавы, режущая керамика, сверхтвердые инструментальные материалы. Их назначение и обозначение.

- •Инструментальные стали

- •Металлокерамические твердые сплавы

- •Твердые сплавы с покрытием

- •Стойкость металлорежущих инструментов

- •Допустимая скорость резания металлов

- •55. Общее устройство основных составных частей универсальных металлорежущих станков: несущих систем, приводов движений, рабочих органов и вспомогательных систем. Основные составные части

- •Несущие системы мс

- •Приводы главного движения (пгд)

- •Исполнительные механизмы

- •Вспомогательные системы

- •57. Кинемат характ приводов станка

- •61. Параметры режима резания на токарных станках и последовательность определения их рационального сочетания.

- •65. Сверление. Основные типы сверлильных станков и их назначение. Параметры режима резания при сверлении (V, s, t, to) и последовательность их рационального сочетания.

- •66. Параметры режима резания на фрезерных станках и последовательность определения их рационального.

- •73. Характеристика метода шлифования

- •74 Абразивно-жидкостная отделка

- •75 Чистовая обработка пластическим деформированием

15. Литье в песчаные формы: конструкция формы, литейная оснастка, формовочные материалы, область применения. Преимущества и недостатки литья в песчаные формы.

Сущность процесса заключается в изготовлении отливок свободной заливкой расплавленного металла в песчаную форму. После затвердевания и охлаждения отливки осуществляется ее выбивка с одновременным разрушением формы. Способ ЛПФ наиболее распространенный.

Песчаная форма(ПФ) – разовая литейная форма, изготовленная из уплотненной формовочной смеси. ПФ состоит из двух полуформ. Для образования отверстий применяются песчаные стержни.

Формовочная смесь – кварцевый песок, 3 – 5% огнеупорная глина, каменноугольная пыль (для повышенной податливости формы), древесные опилки для образования пористости.

Стержневая смесь – более прочная на порядок формовочной смеси, т.к. в нее добавляют упрочнители (олифа).

Применяют во всех областях машиностроения. Получают отливки любой конфигурации 1…6 групп сложности. Точность размеров соответствует 6…14 группам. Параметр шероховатости Rz=630…80мкм. Можно изготавливать отливки массой до 250т. с толщиной стенки свыше 3мм.

Преимущества.

Конфигурация 1…6 групп сложности.

Возможность механизировать производство.

Дешевизна изготовления отливок.

Возможность изготовления отливок большой массы.

Отливки изготовляют из всех литейных сплавов, кроме тугоплавких.

Недостатки.

Плохие санитарные условия.

Большая шероховатость поверхности.

Толщина стенок > 3мм.

Вероятность дефектов больше, чем при др. способах литья.

16. Литьё в оболочковые формы: исходные материалы, технология изготовления оболочки, область применения способа. Схема получения отливки. Преимущества и недостатки литья в оболочковые формы.

Литьё в оболочковые формы, способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зёрен (обычно кварцевых) и синтетического порошка (термореактивная смола 4-7%).Смесь насыпают на металлическую модель, нагретую до 300°С, выдерживают в течение нескольких десятков сек до образования тонкого упрочнённого слоя, избыток смеси удаляют. Термореактивная смола в пограничном слое переходит в жидкое состояние, склеивает песчинки с образованием песчано-смоляной оболочки толщиной 5-20 мм. Бункер возвращают в исходное положение, модельная плита снимается и нагревается в печи при t 300-350 в течение 1-2 мин, термореактивная смола переходит в твердое состояние. Аналогично изготавливают вторую полуформу. Готовые оболочковые формы склеивают, предварительно установив в них литейные стержни.

Заливка форм производится в вертикальном или горизонтальном положении. Выбивку отливок проводят на специальных выбивных или вибрационных установках.

Преимущества:Литье в оболочки обеспечивает высокую герметическую точность, точность отпечатка не нарушается(оболочка снимается без расталкивания). Снижается припуск на обработку в 2 раза, снижена шероховатость. Высокая прочность позволяется изготавливать тонкостенные формы, что снижает расход формовочной смеси. Процесс легко автоматизируется. Повышенная производительность труда.

Недостатки: ограничение по массе (50-60 кг),экономически выгодно только в массовом производстве.Изготавливают отливки для автомобилей, тракторов, с\х машин из чугуна, уг. сталей, цвет. сплавов.

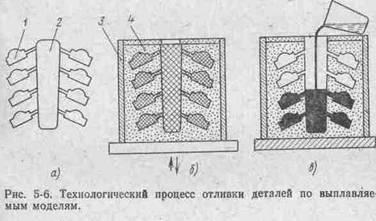

17.Литьё по выплавляемым моделям: исходные материалы и технология изготовления оболочки; область применения способа. Схематически изобразите основные этапы: получение модели в пресс-форме, блок моделей, нанесение оболочки, вплавление модельного состава, полученный блок отливок.

Ещё один способ литья металлов — по выплавляемой модели — применяется в случаях изготовления деталей высокой точности (например, лопатки турбин и т. п.) Получают путем заливки расплавленного металла в формы, изготовленные по выплавляемым моделям многократным погружением в керамическую суспензию с последующими обсыпкой и отверждением.

Разовые выплавляемы модели изгот. в пресс-формах, сост. из 2 и более легкоплавких комп (парафин, стеарин, жирных кислот). На модельный блок наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоёв. Сушка каждого слоя занимает не менее получаса. Из сформировавшейся оболочки выплавляют модельный состав: в воде, в модельном составе, выжиганием, паром высокого давления. После сушки и вытопки блок прокаливают при температуре примерно 1000 для удаления из оболочковой формы веществ, способных к газообразованию. После чего оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000. Нагретый блок устанавливают в печь, и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится, его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка .Таким образом получаем отливку.

+ Высокая точность, Малая шероховатость, отливки любой сложности.

- Сложность,длительность процесса, Высокая себестоимость

В силу большого расхода металла и дороговизны процесса применяют только для ответственных деталей.