Примерные задания на курсовой проект / Зад КП / Kurs_01

.doc|

|

|

|

ТУЛЬСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ |

ТММ |

|||||||||||||||||||||

|

|

|

Задание на КП «Вытяжной пресс» |

ТММ – 1 |

||||||||||||||||||||||

|

|

|||||||||||||||||||||||||

|

Таблица 2 |

|||||||||||||||||||||||||

|

№ пп |

Наименование |

Обоз-наче-ние |

Раз-мер-ность |

Числовые значения для вариантов |

|||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||||||||||||||||||||

|

1 |

Длина коромысла |

|

м |

0,16 |

0,17 |

0,18 |

0,14 |

0,16 |

0,18 |

||||||||||||||||

|

2 |

Угол размаха коромысла |

|

|

22 |

20 |

25 |

22 |

||||||||||||||||||

|

3 |

Угол рабочего профиля кулачка |

|

|

130 |

140 |

145 |

120 |

125 |

130 |

||||||||||||||||

|

4 |

Угол поворота кулачка, соответствующий дальнему высотою толкателя |

|

град |

10 |

10 |

15 |

10 |

15 |

10 |

||||||||||||||||

|

5 |

Максимально допустимый угол давления |

|

|

40 |

45 |

45 |

40 |

40 |

45 |

||||||||||||||||

|

6 |

Фаза подъема |

|

|

50 |

55 |

60 |

50 |

60 |

48 |

||||||||||||||||

|

7 |

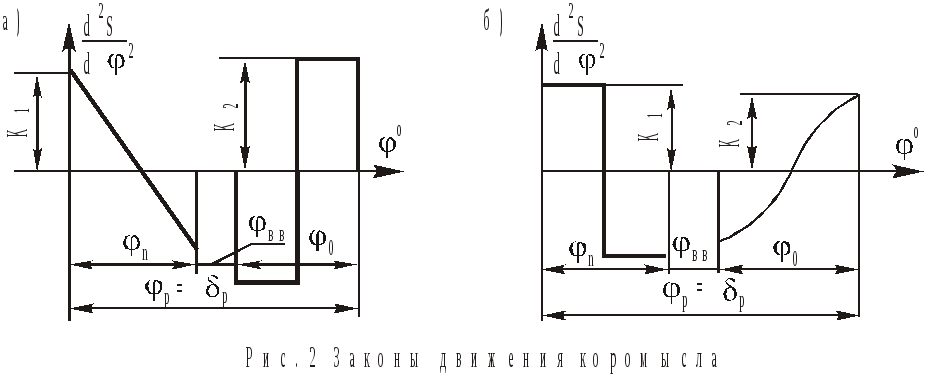

Закон изменения ускорения толкателя |

__ |

__ |

а |

б |

||||||||||||||||||||

|

Примечания.

Задания составили: Т. Л. Залесская И.Ф. Корнюхин |

|||||||||||||||||||||||||

|

Дата выдачи проекта |

|

Ф. И. О. консультанта |

|

||||||||||||||||||||||

|

Группа |

|

Ф. И. О. студента |

|

||||||||||||||||||||||

|

Дата защиты проекта |

|

Состав комиссии и подписи |

|

||||||||||||||||||||||

|

Оценка |

|

||||||||||||||||||||||||

|

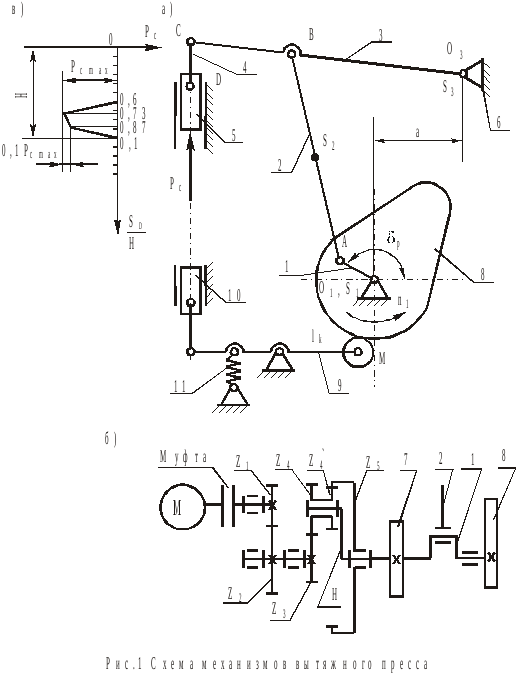

Описание механизмов балансирного вытяжного пресса

Балансирный вытяжной пресс (рис.1а, б)

предназначен для штамповки в холодном

состоянии глубоких полых изделий.

Движение от электродвигателя через

планетарный редуктор и зубчатую

передачу

Для обеспечения необходимой равномерности

движения на кривовошипном валу 1

закреплен маховик 7. К нижней плоскости

ползуна 5 крепится подвижная часть

штампа - пуансон. Неподвижная часть

штампа – матрица – устанавливается

на стол пресса. Исходные данные для

проектирования основного механизма

приведены в табл.1. График изменения

усилия вытяжки

При выполнении задания необходимо:

|

|

|

Таблица 1 Исходные данные |

||||||||||||||||||||||

|

№ пп |

Наименование параметра |

Обоз-наче-ние |

Раз-мер-ность |

Числовые значения для вариантов |

|||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||||||||||||||||||||

|

1 |

Частота вращения электродвигателя |

|

Об/мин |

960 |

960 |

940 |

1440 |

1420 |

1440 |

||||||||||||||||

|

2 |

Частота вращения кривошипного вала |

|

|

40 |

45 |

50 |

60 |

70 |

70 |

||||||||||||||||

|

3 |

Максимальное усилие вытяжки |

|

кН |

36 |

38 |

40 |

42 |

45 |

45 |

||||||||||||||||

|

4 |

Ход ползуна 5 |

|

|

0,28 |

0,27 |

0,26 |

0,25 |

0,24 |

0,23 |

||||||||||||||||

|

5 |

Размеры звеньев |

|

|

0,27 |

0,28 |

0,29 |

0,30 |

0,27 |

0,28 |

||||||||||||||||

|

|

м |

0,38 |

0,39 |

0,40 |

0,42 |

0,37 |

0,40 |

||||||||||||||||||

|

|

|

0,10 |

0,10 |

0,11 |

0,12 |

0,10 |

0,11 |

||||||||||||||||||

|

|

|

0,14 |

0,14 |

0,15 |

0,16 |

0,14 |

0,15 |

||||||||||||||||||

|

6 |

Коэффициент изменения средней скорости ползуна 5 |

|

__ |

1,2 |

1,25 |

1,15 |

1,25 |

1,2 |

1,2 |

||||||||||||||||

|

7 |

Маховой момент ротора электродвигателя |

|

|

4,0 |

4,2 |

4,5 |

4,8 |

4,0 |

4,0 |

||||||||||||||||

|

8 |

Приведённый к валу 1 момент инерции всего зубчатого редуктора |

|

кг. м2 |

2,0 |

2,4 |

2,6 |

2,5 |

2,2 |

2,5 |

||||||||||||||||

|

9 |

Момент инерции кривошипного вала 1 (без маховика) |

|

|

0,04 |

0,045 |

0,05 |

0,05 |

0,04 |

0,05 |

||||||||||||||||

|

10 |

Масса звена 1 (без маховика) |

|

кг |

50 |

55 |

60 |

40 |

45 |

50 |

||||||||||||||||

|

11 |

Масса ползуна 5 |

|

|

30 |

35 |

40 |

35 |

30 |

40 |

||||||||||||||||

|

12 |

Масса единицы длины звеньев 2, 3 |

|

кг/м |

26 |

27 |

28 |

26 |

24 |

25 |

||||||||||||||||

|

13 |

Коэффициент неравномерности вращения вала 1 |

|

__ |

1/6 |

1/6 |

1/7 |

1/7 |

1/8 |

1/8 |

||||||||||||||||

|

14 |

Число зубьев колёс |

|

__ |

15 |

12 |

14 |

15 |

12 |

14 |

||||||||||||||||

|

|

__ |

20 |

18 |

24 |

21 |

20 |

24 |

||||||||||||||||||

|

15 |

Модуль зубчатых колёс |

|

мм |

5 |

5 |

5 |

6 |

6 |

6 |

||||||||||||||||