- •ЛЦехи холодной объемной штамповки

- •§91. Основные процессы и операции холодной объемной штамповки

- •§ 92. Классификация, состав и производственная программа цехов холодной объемной штамповки

- •§ 93. Технологический процесс

- •§ 94. Оборудование

- •§ 95. Штампы

- •Стойкость штампов для выдавливания цветных металлов до полного износа, тыс. Ударов [62]

- •§ 96. Основные и вспомогательные материалы

- •Годовой расход вспомогательных материалов, кг

- •§ 97. Определение количества оборудования и численности производственных рабочих

- •§ 98. Определение площади цеха

- •§ 99. Компоновка цеха

- •§ 100. Планировка цеха

- •Цех механической обработки

- •Глава X

- •§ 101. Классификация, состав и производственная программа цехов холодной высадки

- •§ 102. Технологический процесс

- •§ 103. Оборудование

- •§ 104. Инструмент

- •Многопозиционные автоматы отечественного производства для холодной высадки шестигранных гаек

- •§ 105. Основные и вспомогательные материалы

- •§ 106. Определение состава и количества оборудования и численности производственных рабочих

- •Время на переналадку оборудования, % к потребному количеству станко-часов

- •Примерное соотношение станочного оборудования в цехах холодной высадки, %

- •§ 107. Определение площади цеха

- •§ 108. Компоновка цеха

- •§ 109. Планировка цеха

- •Глава XII

- •§ 100. Организация ремонта и ремонтные службы

- •Общая площадь па единицу основного оборудования ремонтных служб, м2 [7]

- •§ 111. Отделения ремонта штампов, инструмента и приспособлений

- •Стойкость листоштамповочных штампов между планово-предупредительными ремонтами при штамповке сталей марок 08 и 10 тыс. Ударов г401

- •Стойкость штампов из твердых сплавов между перешлифовками [51]

- •Трудоемкость ремонта листоштамповочных штампов в ремонтных единицах по данным Горьковского автозавода г101

- •Трудоемкость ремонта приспособлений и механизмов листовой штамповки по данным Горьковского автозавода [10]

- •Количество основного оборудования в штампо-ремонтном отделении цехов листовой штамповки при выполнении малого и среднего ремонтов [7]

- •Примерное количество и состав вспомогательного оборудования в отделениях ремонта штампов, инструмента и приспособлений при выполнении малого и среднего ремонтов

- •Количество основного оборудования в штампо-ремонтном отделении кузнечных цехов при выполнении текущего ремонта [7]

- •Количество основного оборудования в штампо-ремонтном отделении кузнечных цехов при выполнении текущего ремонта.

- •Количество основного оборудования я термических печей в отделении ремонта штампов и инструмента цехов холодной объемной штамповки и.Холодной высадки при выполнении текущего ремонта

- •Ориентировочный состав основного оборудования в отделении ремонта штампов и инструмента цехов холодной объемной штамповки и холодной высадки при выполнении текущего ремонта

- •Количество и состав оборудования для заточных участков цехов холодной высадки

- •§ 112. Ремонтно-механическое отделение

- •Структура межремонтных циклов для кузнечного, холодноштамповочного и подъемно-транспортного оборудования

- •Суммарное время в часах на ремонтный цикл для одной ремонтной единицы оборудования кузнечных и холодноштамповочных цехов [16]

- •Нормы времени в часах на одну ремонтную единицу для технологического и подъемно-транспортного оборудования

- •Примерный процент оборудования, подлежащего плановому ремонту в год

Цех механической обработки

12000

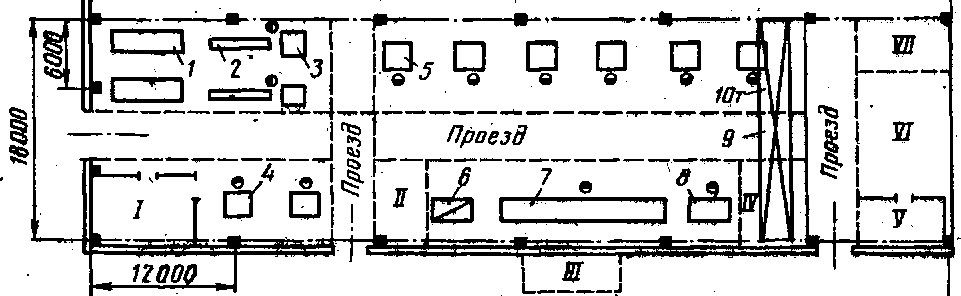

Рис. Х.4. Принципиальная схема планировки цеха холодной объемной щтамп ковки для серийного и мелкосерийного производства деталей:

1— стеллаж для хранения прутков, 2 — роликовый транспортер, 3 — кривошипный пресс для резки прутков на мерные заготовки, 4 — чеканочный пресс для равнения торцов (предварительная осадка), 5 — кривошипный пресс для холодного выдавливания, 6 — нагревательная установка для отжига, 7 — агрегат для фосфатирования, 8 — установка для смазки, 9 — мостовой кран; 10 — очистное отделение, 11— склад заготовок. III — подвал для вентиляционных установок, IV — склад фосфатированных заготовок, V— кладовая вспомогательных материалов, VI — склад готовой продукции, VII — склад штампов

Рис. Х.5. Принципиальная схема планировки цеха холодной объемной штамповки для массового и крупносерийного производства деталей:

1— стеллаж для хранения прутков, 2— механизированный стеллаж холодновысадочного автомата, 3 — холодновысадочный автомат, 4 — магазин, 5 — моечная машина, 6 — магазин, 7 — электрическая нагревательная установка для отжига, 8 — магазин, 9 — агрегат для фосфатирования, 10 — установка для смазки, 11— магазин, 12 — кривошипный пресс первой операции выдавливания, 13 — кривошипный пресс второй .операции выдавливания, 14 — магазин для питания автоматической линии механической обработки, 15 — пульт управления, 16 — кран-балка; 1 — мастерская для ремонта оборудования, 11—склад штампов, 111-склад запчастей, IV — кладовая вспомогательных материалов. V — мастерская па ремонту штампов и приспособлений, VI — подвал для вентиляционных установок

В отделении цехахолодной

объемной

штамповки

деталей

автомобильного

электрооборудования («Форд», США),

изображенном на4

рис.

Х.6, изготовляют заготовки полюсных

наконечников автомобильных генераторов

переменного тока, обойм и шестерен

стартерных приводов. Весь комплект

оборудования для этих целей

установлен

в цехе

отделении цехахолодной

объемной

штамповки

деталей

автомобильного

электрооборудования («Форд», США),

изображенном на4

рис.

Х.6, изготовляют заготовки полюсных

наконечников автомобильных генераторов

переменного тока, обойм и шестерен

стартерных приводов. Весь комплект

оборудования для этих целей

установлен

в цехе

Рис. Х6 Отделение цеха холодной объемной штамповки

Исходный материал —. прутковая сталь — поступает на. два автоматических стеллажа 1, откуда подается в захватные устройства автоматических отрезных штампов. Эти штампы- 3 установлены на кривошипных прессах 2. Отрезанные заготовки по лоткам 4 .подаются на автоматы 5, оборудованные электронными экспресс -весами для сортировки по массе. После взвешивания и сортировки заготовки поступают на механизированную мойку 6, откуда они передаются на термообработку в печах для отжига 7. Отожженные заготовки подаются на участок фосфатирования 8. Для фосфатирования используют ванны, установленные в линию. Фосфатирование осуществляется окунанием. Участок оборудован тельфером и барабаном, имеющим индивидуальный привод. Этот барабан с заготовками транспортируется тельфером и последовательно погружается в каждую ванну.

Линия штамповки обоймы привода состоит из пресса для холодной высадки 9 и пресса для выдавливания 10. Оба пресса оборудованы автоматическими устройствами для загрузки заготовок. Шестерни приводов штампуются на одном прессе //, оборудованном поворотным столом и двумя автоматическими подачами. На прессе прямым выдавливанием одновременно изготовляют две детали.

Линия штамповки наконечников состоит из кривошипного пресса для осадки заготовок 12, двух прессов для выдавливания 18 и двух вертикальных прессов-автоматов для формовки, обрезки и калибровки 14.

Часовая производительность отделения 1620 заготовок полюсных наконечников, 1560 обойм приводов и 3120 шестерен стартерных приводов. Окончательная механическая обработка отштампованных заготовок осуществляется на металлорежущих станках на участке механической обработки, примыкающем к отделению.

На рис. Х.7 показана планировка заготовительного отделения автоматического цеха 1-го ГПЗ. В этом отделении расположены четыре автоматизированные линии для изготовления холодной объемной щтамповкой корпусов (наружных колец) нескольких типоразмеров для игольчатых карданных подшипников также нескольких типоразмеров. Отштампованные корпуса передаются на автоматные участки для механической доработки. Коэффициент использования металла составляет 80%. Отходы (стружка) образуются при механической обработке.

Каждая из линий включает: 1— автоматические стеллажи для стальных прутков, 2 — прессы для отрезки заготовок с автоподачами, 3 — чеканочные прессы для осадки заготовок с вибро-бункерами и шиберными подачами, 4-индукционные печь проходного типа для отжига осаженных

Рис.Х.7. Отделение холодной объемной штамповки (1-й ГПЗ)

заготовок, 5 — холодильники для охлаждения заготовок,

5—агрегаты .непрерывного действия для фосфатирования и омыливания заготовок, 7 — кривошипно-коленные прессы для выдавливания с бункерными устройствами и автоматическими подачами, -8 — накопители с бункерами.

В отделении имеется генераторная станция для получения токов высокой частоты и участок (помещение) для приготовления растворов для фосфатирования.

Прессы 7 на каждой линии дублированы. Это сделано для того, чтобы смена штампов при необходимости их ремонта или замены не вызывала длительной остановки линии. Прессы-дублеры работают поочередно.

На автоматических линиях (см. рис. Х.5 и рис. Х.7) в качестве исходного материала использована прутковая сталь, что потребовало для ее подачи применения автоматизированных стеллажей. При диаметре исходных заготовок до 20...22 мм предпочтительно использовать не прутковый материал, а материал в бунтах, для которого не нужны такие сравнительно сложные стеллажи.

В СССР, как указывалось выше, материал в бунтах выпускается, диаметром до 20...22 мм, а за рубежом до 28 мм и соответственно у-, отечественных холодновысадочных автоматов диаметр стержня обрабатываемой детали не превышает 20 мм (у ранее выпускавшейся модели

Рис. Х.8. Цех холодной объемной штамповки с автоматическими линиями для выдавливания фирмы «Шулер» (ФРГ)

На рис. Х.8, а) показан участок цеха массового производства с автоматическими линиями для выдавливания из цинка корпусов для сухих батарей. Каждая линия состоит из горизонтального пресса-автомата типа «Шулер XI50» усилием 1500 кН, загрузочного устройства и автомата для обрезки и других операций. Предварительно вырубленные из листового цинка шестигранные заготовки загружают в бункер, где они, проходя через индуктор, нагреваются до 200° С и по наклонным лоткам направляются в пресс-автомат для выдавливания. Производительность линии—100 деталей в минуту. Аналогичные линии могут быть созданы для выдавливания различных полых деталей из других цветных металлов (рис. Х.8,б). При выдавливании, например, из алюминия банок для конденсаторов, для которого нагрев не требуется, производительность линии составляет 150 деталей в минуту.