§ 47. Краны-штабелеры

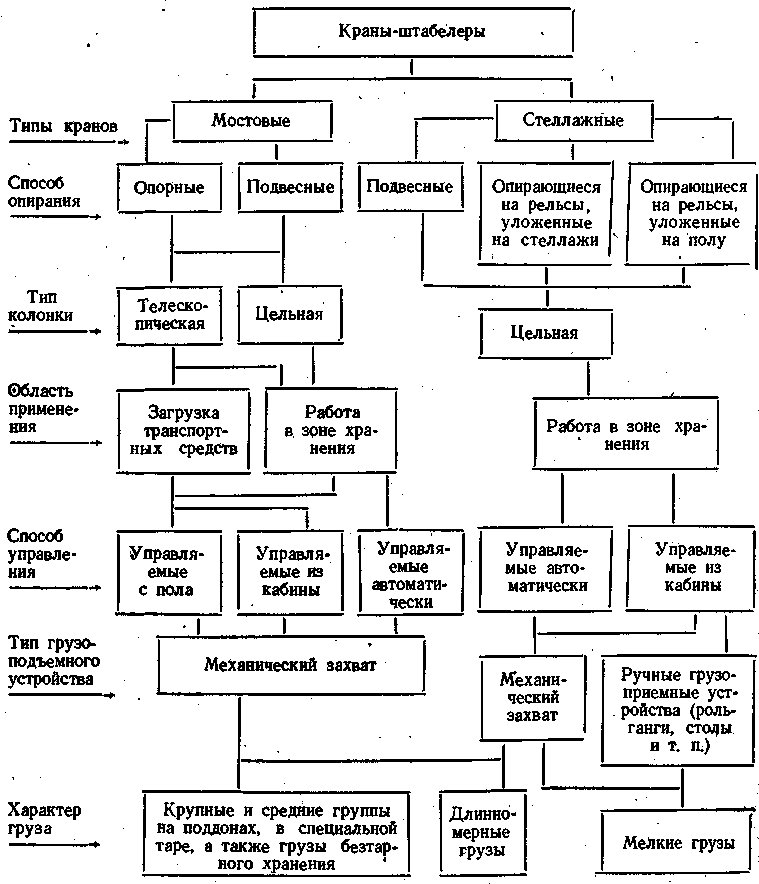

На складах вместо мостовых кранов и других подъемно-транспортных устройств часто используют краны-штабелеры. Краны-штабелеры разделяются на две группы — мостовые краны-штабелеры и стеллажные краны-штабелеры. Обе эти группы охватывают ряд разновидностей кранов-штабелеров (схема VII. 1) [18]. Наиболее широкое распространение краны-штабелеры получили на складах, оборудованных высокими стеллажами.

Схема VII.1

Мостовой кран-штабелер — это мостовой кран, у которого на грузовой тележке вместо лебедки с тросом и грузовым крюком укреплена жесткая рама с поворотной колонкой, по направляющим которой в вертикальном направлении перемещается каретка с захватами (вилками). У стеллажного крана-штабелера тележка перемещается по рельсам, над проходом между двумя стеллажами, которые он обслуживает. Реже кран-штабелер обслуживает один стеллаж.

Краны-штабелеры, по сравнению с другими подъемно-транспортными устройствами, имеют ряд преимуществ (переваг). 1) Они позволяют наиболее экономно использовать складскую площадь, вследствие уменьшения ширины проходов и. увеличения высоты складирования. 2)Для мостовых кранов-штабелеров ширина проходов может не превышать 1,5 м, а для стеллажных кранов-штабелеров, 1... 1,3 м. 3) Высота складирования для стеллажных кранов-штабелеров может быть доведена до 30 м и более. 4) Краны-штабелеры создают широкие возможности для наиболее полной механизации и автоматизации подъема, транспортировки и складирования грузов, обеспечивая при этом доступность грузов и быстроту нахождения и доставки грузов.

Кроме мостовых и стеллажных кранов-штабелеров применяют также и напольные (підлогові) рельсовые штабелеры типа электро- или автокар, отличающиеся от них тем, что перемещаются по рельсам и имеют поворотные захваты (вилки).

В СССР выпускаются краны-штабелеры грузоподъемностью, т: мостовые краны-штабелеры подвесные, управляемые с пола, 0,25; 0,5; 1,0, из кабины 1,0; опорные, управляемые с пола,0,25; 0,5; 1,0; из кабины 1,0; 2,0; 3,2; 5,0; 8,0; 12,5; стеллажные краны-штабелеры общего назначения, управляемые из кабины, 0,25*2; 0,5; 0,25*2; 1,0; 1,0*2; 2,0; с автоматическим управлением 0,5; 1,0; 2,0.

§ 48. Конвейеры и транспортеры

Подвесные конвейеры используют в отделениях крупной и средней штамповки листоштамповочных цехов, кузнечном и других цехах. Подвесные конвейеры могут быть с несущей цепью (непрерывные) и толкающие (штовхаючі).

Подвесной конвейер с несущей цепью (рис. VII. 1) включает однорельсовый путь, разборную цепь, тележки с крюками, приводную и натяжную станции. Однорельсовый путь — это двутавровая балка, по которой перемещается разборная цепь с шагом звеньев 100...160 мм. Минимальный радиус закругления пути по горизонтали 0,6 м, по вертикали 2,5 м. Уклон на подъемах и спусках до 45°. Максимальная скорость 12 м/мин.

В последнее время все более широкое распространение начинают получать толкающие конвейеры с программным управлением. Они могут транспортировать заготовки, полуфабрикаты, детали по заданной программе с автоматическим адресованием, по команде перфокарты, - находящейся на нижней стороне тележки, к которой прикреплена серьга для подвешивания груза (например, листовой детали или поковки) или подвешена люлька, в которую загружаются мелкие детали (штамповки,, поковки). Толкающий конвейер имеет два подвесных пути (рис. VII.2), расположенных один под другим (или рядом). По верхнему пути движутся, как у обычного конвейера, тележки, к которым подвешена тяговая цепь, по нижнему — тележки с подвесками транспортируемых грузов, передвигаемых кулаками, соединенными с цепью шарнирно. Нижняя грузовая трасса представляет собой систему путей с переводными стрелками, разветвленную в зависимости от количества адресов для доставки грузов.

В прессовом производстве ВАЗа толкающие конвейеры с программным управлением используются для перемещения отштампованных деталей с линий крупной штамповки (см. рис. IX.28) в двухъярусный склад-накопитель, где они находятся в подвешенном состоянии. Каждая подвеска имеет от 25 до 100 одинаковых, деталей и направляется в склад-накопитель, где находится на отведенной для нее линии. На подвесках в складе-накопителе одновременно находится около 270 тыс. деталей (панели крыши автомобиля, капота, багажника, дверей, боковины и др.). По заданной программе подвески с деталями поступают в сварочный цех, расположенный в главном корпусе ВАЗа. Настройка на

программу и управление толкающими конвейерами централизована и осуществляется из центрального зала.

Транспортеры могут быть напольными и подземными, стационарными и переносными. По конструкции транспортеры разделяются на ленточные (стрічкові), пластинчатые, цепные и скребковые.

Ленточные (стрічкові) транспортеры могут иметь резиновую (или из других гибких мягких материалов) и стальную ленты. При резиновых лентах предельный угол наклона транспортера 20°. Конструкция ленточных транспортеров допускает переходы от горизонтального положения к наклонному. Резиновые ленты применяют только для перемещения холодных заготовок, например отходов от листоштамповочных цехов к пакетировочным отделениям или заготовок от пресса к прессу. При перемещении горячих заготовок и поковок в кузнечных цехах используют стальные ленты толщиной 0,6—1,4 мм и шириной до 650 мм или ленты из проволочной сетки. Скорость транспортеров с резиновой лентой 30... 60 м/мин, со стальной 15...30 м/мин.

Стационарные транспортеры применяют в сборочных отделениях прессово-кузовных цехов автозаводов для перемещения различных узлов, кабин и кузовов автомобилей; они также являются конвейерами, на которых осуществляют сборочные операции. В последнее время пластинчатые транспортеры начали использовать также для уборки листовых отходов в листоштамповочных цехах. В кузнечных цехах стационарные транспортеры й основном используют для передачи заготовок на большие расстояния, а также для удаления отходов от обрезных прессов, когда они установлены в одну линию на траншейном фундаменте и транспортер проходит под прессами.

Переносные транспортеры обычно применяют для передачи заготовок от нагревательных печей к прессам и молотам в кузнечных цехах или заготовок от пресса к прессу в цехах листовой штамповки. Наклон транспортеров не более 20°. При большем угле наклона необходимо иметь поперечные ребра. Скорость транспортеров с поковками 12...45 м/мин, скорость сборочных конвейеров не более 3 м/мин. Цепные транспортеры бывают вертикальные, горизонтальные, наклонные, однорядные, двухрядные, а иногда и трехрядные. Шаг тяговых цепей обычно 25,4 мм, скорость 30...45 м/мин. Используются цепные транспортеры главным образом в кузнечных цехах для; толкательных нагревательных установок и подачи нагретых заготовок к штамповочному молоту или прессу.

Скребковые транспортеры часто применяют для удаления поковок из приямков горизонтально-ковочных машин. Предельный угол наклона транспортера 45°, скорость 12...35 м/мин, а иногда и 60 м/мин.