- •1. Роль и значение автоматизации

- •2. Автоматизация производственных и технологических процессов

- •3. Уровни автоматизации производственных процессов

- •4. Современные черты автоматизации производства машин

- •5. Основные направления развития автоматизации производства

- •5.1. Технологичность конструкций изделий и автоматизации производства

- •5.2. Типы автоматических линий

- •Автоматизация процессов изготовления поковок на кгшп

- •Раздел 1у. Расчет и конструирование машин

- •Контрольные вопросы

Автоматизация процессов изготовления поковок на кгшп

Кузнечное производство, будучи поставщиком высококачественных заготовок и полуфабрикатов для многих отраслей индустрии, в своем развитии вынуждено ориентироваться на условия, складывающиеся в этих отраслях, в первую очередь, в автомобилестроении, потребляющем более 2/3 всех поковок, производимых методами горячей штам-повки. В связи с этим в сорокалетнем периоде промышленного использования автоматизированных КГШП просматриваются два этапа. Первый из них (60—70-е гг. XX в.) характеризуется количественным наращиванием производства автомобилей и, как следствие, созданием преимущественно узкоспециализированных горячештамповочных установок, предназначенных для изготовления определенной поковки или, в лучшем случае, семейства однотипных поковок (например, шатунов или колесных ступиц, или поворотных кулаков и т. п.). Главным критерием их оценки являлась высокая производительность, для обеспечения которой требовалась длительная (не менее недели) переналадка на изготовление поковки того же семейства, но другого типоразмера. Очевидно, что такие установки, созданные на грани технически возможного и отличающиеся высокой капиталоемкостью, могли эффективно использоваться только при изготовлении крупных серий поковок, поставляемых большими партиями. Это было возможно лишь на интегрированных кузнечных заводах автомобильных фирм и на некоторых крупных независимых кузнечных предприятиях.

Количественное насыщение автомобильного рынка повлекло за собой в 80-х гг. переориентацию автомобилестроителей на расширение и систематическое обновление номенклатуры за счет соответствующего (весьма заметного) снижения серийности производства. Применительно к кузнечному производству это означает существенное расширение спектра изготовляемых поковок при сокращении серийности производства каждой из них и значительное уменьшение величины партий поковок, поставляемых поэтапно в обусловленные сроки (just-in-time). В этих условиях узкоспециализированные горячештамповочные установки, несмотря на высокую темповую производительность, становятся неэффективными, поскольку, как показывает европейский опыт, их возможности используются в большинстве случаев па 60...65 % .

Это вызвало необходимость переориентации кузнечного производства на применение гибких многоцелевых установок, что стало отличительной особенностью второго этапа автоматизации горячештамповочного производства (с середины 80-х гг. по настоящее время). Понимая под гибкостью горячештамповочной установки сочетание быстрой переналаживаемости с определенной степенью

технологической универсальности, достаточной для охвата спектра поковок, свойственного их конкретному производителю, следует констатировать, что непременным условием обеспечения гибкости установки является универсальность используемых в ней средств автоматизации. Применительно к КГШП этому условию в той или иной мере удовлетворяют грейферные и клещевые подачи, а также роботы.

Грейферные подачи — наиболее распространенный вид средств автоматизации, служащих для межоперационной передачи поковок в штамповом пространстве КГШП, что обусловлено органической упорядоченностью необходимых движений и высокой степенью их функциональности.

Рис. I, Движения захватов грейферной полачи

Смыканием грейферных линеек обеспечивается захват поковки, приподнятой выталкивателем в гравюре инструмента, но еще сохраняющей ориентацию в этой гравюре. При последующем подъеме линеек поковка полностью выводится из гравюры в ориентированном (за счет удержания захватами) положении и затем переносится в этом положении к следующей позиции инструмента. При опускании линеек поковка частично вводится в гравюру следующей позиции, что обеспечивает ее центрирование в этой гравюре. При размыкании линеек поковка освобождается от захватов и окончательно укладывается в очередной гравюре (рис. 1). Очевидно, что каждое из этих движений грейферной подачи (ГП) осуществляется одновременно на всех позициях, и, следовательно, при ее использовании производительность КГШП не зависит от числа позиций инструмента. Это предопределяет целесообразность выполнения на КГШП не только формообразующих, но и разделительных операций (удаление внутреннего и внешнего заусенцев), что позволяет исключить из технологической линии обрезной пресс и связанные с ним средства автоматизации и межпрессовые транспортные средства.

В технологических процессах горячей штамповки в открытых штампах необходимые силы деформирования значительно возрастают при переходе от подготовительных операций (плющение, пережим, гибка, осадка) к основным формообразующим (предварительная и окончательная штамповка), а затем столь же значительно снижаются при переходе к разделительным операциям (прошивка, обрезка). При этом линейное расположение позиций инструмента, необходимое для функционирования ГП, способствует рациональному использованию штампового пространства пресса за счет размещения наиболее нагруженных (формообразующих) позиций в зоне максимально допустимых нагрузок в центральной части ползуна. Следует отметить, что это достигается при минимально возможном шаге подач и (расстоянии между осями позиций инструмента), который лимитируется только прочностью штамповых вставок, поскольку поковка захватывается грейферными линейками путем их смыкания в направлении, перпендикулярном направлению транспортирования поковки.

В современных горячештамповочных установках заготовки загружаются в ГП, как правило, через цикл ее работы, т. е. при каждом ходе ползуна операции выполняются либо на нечетных, либо на четных позициях инструмента. Такой способ загрузки необходим для создания условий, обеспечивающих очистку и надлежащее смазывание гравюр инструмента, что особенно важно при штамповке алюминиевых сплавов, которые не образуют окалины, защищающей металл поковки от схватывания с металлом инструмента. Не менее важно, что загрузка через цикл полностью исключает одновременное выполнение следующих друг за другом основных формообразующих операций, при котором величина необходимой силы деформирования и, следовательно, величина номинальной силы соответствующего КГШП практически удваивается .

Технологические особенности грейферных подач зависят от вида их привода. Различают подачи с жесткой кинематической связью с приводом КГШП и с независимым от пресса приводом.

Жесткая кинематическая связь подразумевает равенство числа ходов ползуна пресса и числа циклов подачи в единицу времени, поскольку пресс и подача работают совместно в режиме непрерывных ходов. При этом, благодаря идеальной синхронизации движения подачи с перемещением ползуна, обеспечивается максимально возможная производительность (до 36...40 циклов/мин), лимитируемая только величиной инерционных сил. Вместе с тем, при использовании подач с жесткой связью требуется существенное (примерно в 2 раза) уменьшение числа непрерывных ходов ползуна КГШП. В результате соответственно увеличивается время силового контакта поковки с инструментом, что приводит либо к ухудшению стойкости инструмента, либо к снижению точности поковок. Поэтому, как показывает практика, грейферные подачи с жесткой связью имеют весьма ограниченное применение в КГШП. В основном их используют в специализированных автоматах, предназначенных для изготовления поковок несложной (с точки зрения течения металла в гравюре) формы.

При независимом приводе ГП работает в режиме непрерывных ходов, а КГШП — в режиме одиночных ходов, совершаемых по команде от подачи во время возвратного хода грейферных линеек, которое не должно быть меньше времени полного хода ползуна пресса. Это, наряду с определенной инерционностью системы включения муфты КГШП, обусловливает меньшую быстроходность (до 24...30 циклов/мин) ГП с независимым приводом, который, тем не менее, доминирует в грейферных подачах для КГШП, особенно в их современных конструкциях.

Генератором движения грейферных линеек по оптимальной траектории в большинстве конструкций служат кулачковые механизмы. С точки зрения плавности перемещения грейферных линеек, т. е. безударного прохождения точек инверсии, предпочтительны конструкции, в которых движение по каждой из трех координат {смыкание-размыкание, подъем-опускание, перенос-возврат) осуществляется от отдельных кулачковых механизмов, работающих синхронно благодаря использованию единого привода. Подачи такого типа просты в обслуживании и не вызывают особых затруднений при переналадке, поскольку последняя сводится к смене и(или) настройке захватов.

В таблице приведены данные о некоторых находящихся в эксплуатации горячештамповочных установках. Эти установки полностью автоматизированы посредством грейферных подач и в достаточной мерс могут характеризовать современный уровень этого вида средств автоматизации КГШП. Каждая из установок предназначена для производства определенного спектра поковок, заданного пользователем КГШП. В связи с этим в таблице для каждой установки указан тот тип поковки, на основании которого выбраны параметры ГП. Данные таблицы подтверждают высокую степень технологической универсальности грейферных подач, что позволяет автоматизировать процессы штамповки основных типов поковок: круглых в плане (фланец), в том числе изготовляемых методами выдавливания (корпус шарнира), удлиненной формы (шатун) и сложной асимметричной формы (звено гусеницы).

Из таблицы следует, что производительность таких установок зависит и от массы

штампуемых заготовок, и от параметров подачи, обусловленных формой и размерами изготовляемых поковок с учетом технологии их производства. Параметры подач оптимальны только для тех поковок, на основе характеристик которых они были выбраны, поскольку величина каждого из параметров. обеспечиваемая соответствующим кулачковым механизмом, постоянна и не может регулироваться при переналадке установки. Это не позволяет изготовлять поковки иного тина с той производительностью, которую допускают их характеристики (например, поковки шатуна на установке, параметры подачи которой выбраны для поковки корпуса шарнира).

Для оптимальной адаптации подачи к характеристикам каждой из изготовляемых поковок (что возможно лишь за счет варьирования параметров подачи) в ряде современных конструкций в качестве генератора движений используются свободно программируемые приводы, автономные для каждой из координат перемещения линеек. При этом требуемые величины параметров ГП. координация движений линеек и синхронизация совместной работы полачи и КГШП обеспечиваются многофункциональной системой программного управления, надежность которой определяет устойчивость работы горячештампо-вочной установки в целом. Такие конструкции грейферных подач представляются наиболее перспективными, несмотря на более высокий уровень инвестиционных и эксплуатационных затрат, обусловленный наличием в этих конструкциях девяти серводвигателей и многофункциональной системы ЧПУ, для обслуживания и программирования которых требуются специалисты высокой квалификации.

В целом, с учетом накопленного опыта эксплуатации автоматизированных КГШП, грейферные подачи с независимыми (единым или автономными) приводами следует квалифицировать как универсальное средство автоматизации для многопозиционной (четыре-пять позиций) штамповки поковок на КГШП номинальной силой 10...63 МН при массе изготовляемых поковок примерно до 50 кг.

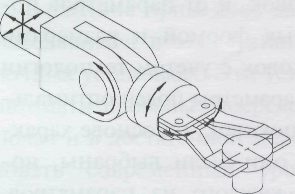

Клещевые подачи, как и грейферные, служат средством межоперационной передачи поковок в штамповом пространстве пресса. При автоматизации КГШП они используются, как правило, в варианте клещевого перекладчика — автономного устройства с собственными приводами и системой управления, — которое располагается по одну сторону инструмента, т. е. с фронта или тыла пресса. Принципиальная конструктивная особенность перекладчиков — управляемые захваты, выполненные в виде клещей, удерживающих поковку в ориентированном положении при ее передаче от одной позиции инструмента к другой. Клещи размешены на общем основании и перемещаются вместе с ним по траектории, идентичной траектории линейки ГП, что предопределяет применение в клещевых перекладчиках генераторов движений, аналогичных тем, которые используются и грейферных подачах. Смыкание и раскрытие клешей производится от отдельного привода строго по циклу перемещения: клещи смыкаются перед подъемом поковки, осуществляя ее захват, и раскрываются после завершения опускания, позиционируя поковку в следующей гравюре (рис. 2).

Поскольку цикл работы клещевого перекладчика содержит дополнительные движения (смыкание и раскрытие клешей), время осуществления этого цикла больше, чем у сопоставимой ГП.

Рис. 3. Движения

захватов клещевого

перехватчика

Рис. 3. Движения

захватов клещевого

перехватчика

В ряде случаев (при штамповке низких поковок, когда базой для захватов служит внешний контур поковки) продолжительность цикла увеличивается и за счет того, что вследствие раскрытия клешей, происходящего в направлении переноса поковки, необходимо увеличение шага подачи. Поэтому производительность автоматизированных КГШП с клещевыми перекладчиками ниже, чем у сопоставимых КГШП с грейферными подачами.

Ориентированное положение поковки в процессе ее захвата клещами, элементы которых смыкаются по криволинейной траектории, сохраняется при условии расположения центра тяжести поковки в зоне, ограничиваемой поверхностями клещей, контактирующими с поковкой. Очевидно, что это условие выдерживается лишь применительно к поковкам, круглым в плане или близким к ним по форме. Это обстоятельство, подтверждаемое производственной практикой, свидетельствует о невысокой степени технологической универсальности клещевых перекладчиков как средства автоматизации КГШП.

Уступая грейферным подачам по главным показателям (производительности и технологической универсальности), клещевые перекладчики, тем не менее, обладают определенными достоинствами, в частности, открытым доступом к штамповому пространству с фронта или тыла пресса, обеспечивающим беспрепятственную смену инструмента при переналадках, и полной независимостью от конструктивного исполнения КГШП, что позволяет автоматизировать любые прессы, находящиеся в эксплуатации, без каких-либо затрат на их модернизацию, включая и те КГШП, которые не могут быть оснащены грейферными подачами. Для оценки перспективности использования клещевых перекладчиков последнее обстоятельство весьма существенно, поскольку доля автоматизированных КГШП в их общем парке невелика, а круглые в плане поковки составляют значительную часть современного спектра поковок.

Рис.

3. Движения захватов робота

Рис.

3. Движения захватов робота

Роботы, имеющие пять—шесть осей перемещений (рис. 3), управляемых свободно программируемой системой ЧПУ, способны воспроизводить любые траектории движения захватов с режимами перемещений, оптимизируемыми применительно к характеристикам каждой изготовляемой поковки. Они обеспечивают изменение ориентации поковки в процессе ее передачи от одной позиции инструмента к другой (например, разворот поковки после предварительной гибки), чего стараются избегать при использовании грейферных подач из-за усложнения конструкции подачи и снижения ее надежности. Свойственная роботам возможность использования сменных захватных органов, различающихся по способу захвата поковки, обеспечивает их адаптацию к манипулированию поковками любой формы, что свидетельствует о высокой степени технологической универсальности роботизированных КГШП.

В отличие от грейферных подач и клещевых перекладчиков роботы служат не только средством межоперационной передачи поковок в штамповом пространстве КГШП, но и средством автоматизации его периферийных устройств — от передачи заготовки из нагревательной установки на первую позицию инструмента до укладки готовых поковок в тару в ориентированном положении и в требуемом количестве.

Поскольку форма штампуемой заготовки изменяется от позиции к позиции, то для каждой поковки требуются соответствующие захваты, что в принципе означает необходимость установки отдельного робота для каждой позиции инструмента. Поэтому роботы используются только при ограниченном числе операций (обычно две—три), выполняемых на КГШП, т. е. преимущественной областью их применения являются тяжелые КГШП, на которых осуществляются основные формообразующие операции, а подготовительные и разделительные выносятся на отдельное оборудование (ковочные вальцы, прессы предварительной формовки, обрезные прессы и др.). При этом в штамповом пространстве пресса обычно находится одна поковка, поэтому производительность роботизированных установок сравнительно невелика. Например, при изготовлении поковок коленчатых валов массой 20—35 кг производительность автоматизированных КГШП, составляющая 220—280 поковок/ч, выше, чем при штамповке вручную (180—200 поковок/ч), но намного ниже, чем при полной автоматизации посредством грейферной подачи (400— 450 поковок/ч). Для автоматизации легких КГШП роботы применяются лишь в отдельных случаях, например, при прецизионной штамповке, где они не только подают заготовку в штамп, но и снимают готовую поковку и укладывают ее в тару в ориентированном положении, позволяющем избежать повреждений на функциональных поверхностях поковки, не подвергающихся последующей механической обработке.

Судя по опыту последних лет, наиболее перспективны роботы со складывающейся (шарнирной) рукой, поскольку они компактнее роботов с линейными направляющими руки, а также обладают надежной защитой подвижных сочленений от загрязнения окалиной и технологическим смазочным материалом. Их грузоподъемность, достигающая 400—500 кг, вполне достаточна для манипулирования заготовками на самых тяжелых из существующих КГШП (300 кг на прессе силой 160 МН).

Средства автоматизации КГШП, используемые в настоящее время, представляют собой устройства, проверенные в промышленной эксплуатации и соответствующие современному уровню развития техники. Поэтому в ближайшей перспективе возможны только совершенствование их характеристик и конструкций, а также расширение области применения некоторых из них.

Средства автоматизации листоштамповочного производства (ЛШП)

Современное листоштамповочное производство предусматривает переход от частичной автоматизации отдельных единиц оборудования к автоматизированным участкам и цехам.

ЛШП ориентируются на штамповку мелких и средних деталей из рулонного и полосового материала, а крупноразмерных деталей – из штучной листовой заготовки.

Штамповка из рулонного (ленточного) материала предусматривает оснащение пресса правильно-разматывающим устройством, механизмом подачи на шаг, устройством резки отходов.

Подача на шаг осуществляется валковыми и клещевыми (цанговыми) подающими устройствами:

- привод валков подачи либо от привода пресса либо индивидуальный с ЧПУ

- клещевые (цанговые) подачи крепятся на каретке, которая осуществляет возвратно-поступательное движение. Современные механические цанговые подачи имеют устройство дистанционной автоматической настройки шага подачи с точностью подачи +- 0,01 мм

Применение электронных систем управления на базе микропроцессоров и ЭВМ, вспомогательных регулирующих устройств способствовало созданию листоштамповочного оборудования_с высокой степенью автоматизации наладочных работ с пульта управления прессом:

- регулирование необходимого давления подушки и уравновешивателя;

- регулирование штамповой высоты;

- смена штампов;

- выбор частоты хода ползуна;

- контроль сил штамповки;

- останов пресса после штамповки партии.

Робототехнический комплекс (РТК): состоит из двухстоечного открытого пресса, оснащенного одноруким промышленным роботом (ПР), который укладывает заготовку в штамп, захватывает и удаляет из рабочей зоны готовую деталью Оснащен блокирующим устройством.

Гибкие производственные системы (ГПС) в прессовых цехах: представляет из себя автоматизированную прессовую линию из нескольких прессов; автоматизированный склад штампов; опрокидыватель штампов; кран-штабелер для штампов.

Штампы оснащаются 2-х – координатными грейферными линейками. Время переналадки 3-5 позиций составляет 5 мин. Управление осуществляется на базе микро-ЭВМ. Носителем информации может являться сам штамп.

Линии листоштамповочного производства (ЛЛШП).

Современные ЛЛШП ориентированы на рулонный материал толщиной до 6…12 мм. С применением рулонного материала создаются условия для практически полной автоматизации (2-й уровень плакат) работ, включая рациональную схему раскроя рулона.

В состав ЛЛШП входят заготовительный цех (линии поперечной и продольной резки рулонов) и прессовое производство .

Прессовое производство включает в себя:

- прессовую технологическую линию из 4…6 прессов или одного многопозиционного. На первом прессе (позиции) выполняется самая крупная операция вытяжки. Как правило - это пресс двойного действия, остальные пресса одинарного действия;

- транспортировка изделия от пресса к прессу осуществляется грейферным перекладчиком с индивидуальным приводом или питателем с ЧПУ (типа «фидер»).

Для оснащения листоштамповочных цехов широко применяются автоматические линии на базе многопозиционных прессов фирм Ай-Чай, Хитачи, Зосен, Шулер.

Средства автоматизации ковки

В области свободной ковки задачи повышения производительности и качества решают ковочные робототехнические комплексы, включающие

- ковочный пресс;

- манипулятор (1 или 2);

- тележки с поворотным или подъемноповоротным столом;

- автоматизированная система управления от ЭВМ возвратно-поступательного движения бойка.

Манипуляторы должны иметь дистанционное управление, повышенное ускорение вращения хобота и его подач, т.к. наибольшее влияние на производительность работы ковочного комплекса оказывают затраты времени на вращение и продольную подачу поковки.

Контроль за основными движениями пресса и манипулятора осуществляется датчиками с дискретностью:

- для бойка не грубее 0,5 мм

- для перемещения хобота манипулятора не грубее 1 мм

- для вращения хобота не грубее 0,25 град

Система компъютерного управления комплексом решает следующие задачи:

- повышение точности поковки (+-1…2 мм) и ее качества при недостаточной квалификации операторов-кузнецов (машиноориентированное производство);

- управление всеми элементами РТК с одного пульта;

- улучшение услолвий труда, сокращение численности бригады кузнецов до

3-4-х человек;

- регистрация технологических параметров операции ковки;

- ведение автоматической или программной ковки:

- по предварительно разработанной программе

- по обучающей программе

- по разработанной ЭВМ программе

- ведение диагностики работы оборудования;

- регистрация паспорта поковки: код, масса, материал и пр.

РТК может работать в ручном, полуавтоматическом и программном режимах.

Ручной режим: управление прессом и манипулятором рукоятками пульта.

Полуавтоматический режим: пресс управляется от рукоятки с автоматическим ограничением движения бойка пресса заданным размерам. Манипулятор может управляться как от рукоятки пульта, так и автоматически с визуальным контролем величины хода или по параметрам, задаваемым с пульта.

Автоматический режим может выполняться по временной зависимости работы манипулятора от перемещения бойка и работой манипулятора по заданному положению хобота.

Программный режим представляет собой совокупность автоматических проходов по заранее подготовленной программе или по программе, откорректированной системой управления непосредственно во время ковки с учетом реальных условий (температурных, силовых). Программный режим может выполняться покадрово – с ручным управлением между автоматическими проходами, и в непрерывном режиме.

Программа работы может записываться как по приемам работы оператора автоматически, так и рассчитываться технологом-программистом на отдельной ЭВМ по специальной программе.

Важную роль в АСУ РТК играют системы управления тележкой с поворотным столом, средствами маркировки, резки, режимом работы нагревательных печей.

Автоматы для холодной объемной штамповки

Производимые детали: - стержневого типа с головками, утолщениями (сплошные и полые)

- короткие из калиброванной проволоки, прутков заготовки с диаметром менее 40 мм.

Обеспечивают повышение производительности в 5-10 раз по сравнению с резанием.

Классификация

Специализированные: Одно- и многопроходные

- крепежные детали (гайки, болты) 2…6 проходов

- заготовки шариков, роликов Одно- и многоударные

- гвозди Вертикального и

- штамповка одной детали горизонтального типа

С цельными и разъемными

матрицами

Автоматическая работа автоматов обеспечивается механикой со специально разработанными кинематическими схемами (кулачки, распредвалы и пр)

В целях сокращения вспомогательного времени на переналадку в автоматах предусматривается:

- автоматическая подача бунтов к автомату

- правильно-задающие устройства

- быстросменное крепление матриц, пуансонов, матричных и пуансонных блоков

- быстросменное крепление отрезного ножа и подающих роликов

- регулировка сервоприводом величины подачи материала, упора, механизма выталкивания из матриц.

Эффективность автоматов повышается при использовании:

- электронных систем диагностики параметров технологического процесса, состояния инструмента

- управляющего микропроцессора (самообучающегося), сравнивающего фактические и заданные нагрузки, при превышении которых автомат отключается.

ГОРЯЧЕШТАМПОВОЧНЫЕ АВТОМАТЫ (ГША)

Назначение: серийное, крупносерийное и массовое производство (4000…10000 заготовки в час) стержневых и коротких изделий типа гаек, колец шарико-роликоподшипников, заготовок шестеренок, муфт, карданных крестовин идр. Машиностроительных деталей)

Преимущества:

-

нагрев до 1100-1250 град С (горячая штамповка)

снижает сопротивление деформации в 10

раз, нагрев до 800 град С (полугорячая

штамповка) – в 4…5 раз;![]()

- применяютя в основном индукционный нагрев или электропечи сопротивления, что резко снижает окалинообразование и обезуглераживание поверхностного слоя стальной заготовки.

Конструктивные особенности ГША :

Работая в условиях больших технологических нагрузок, высоких температур, наличия окалины и охлаждающей воды ГША имеют такие особенности:

- механизм переноса заготовок между позициями является одним из основных, от его стабильной и надежной работы зависит высокая производительность автомата. Механизм переноса это управляемые по циклу клещи и прямолинейное перемещение их между позициями. Клещи крепятся на двух полых штангах, расположенных над и под матрицами;

- для контроля «залипания» заготовок на пуансоне ГША оснащаются качающимися щупами, которые при каждом ходе ползуна подходят к пуансонам, сбрасывают оставшуюся («прилипшую») на пуансоне заготовку;

- каждая штамповочная позиция оснащается выталкивателем из матрицы;

- эффективная система охлаждения пуансонов и матриц, ножа, упора, и подающих роликов (вода водопроводная или оборотная).

Для полной автоматизации технологического процесса ГША оснащаются автоматическим устройством, состоящим из фотодатчиков и электронного прибора, для контроля стыковки двух прутков, подаваемых в автомат (хвоста предыдущего и начала подаваемого в автомат).

ЛИТЕРАТУРА

1. МАШИНОСТРОЕНИЕ. Энциклопедия в 40 томах.