2/Провода с волокнистой и эмаль-волокнистой изоляцией,

Наиболее широкое применение находят провода с эмалевой изоляцией. По сравнению с волокнистой изоляцией эмалевая изоляция имеет меньшую толщину, что позволяет повысить коэффициент заполнения паза медью на 5-7процентов и повысить эквивалентный коэффициент теплопроводности обмоток. Эмалевая изоляция имеет также более высокую электрическую прочность и влагостойкость» Провода с эмалевой изоляцией более технологичны, особенно при автоматизированной намотке обмоток.

Дяя систем изоляции класса нагревостойкости А применяются провода марок ПЭВ-1;, ПЭВ-2.Они изолированы лаком ВЛ-931 /на поливинилацеталевой основе/ и имеют температурный индекс /ТИ/ 105СНазванные марки проводов различаются толщиной изоляции, Провод марки ПЭВ-1 имеет уменьшенную толщину изоляции. Различной толщиной изоляции этих проводов объясняется и различие ряда физико-механических характеристик их. Пробивное напряжение, стойкость к тепловому удару, эластичность изоляции проводов марки ПЭВ-2 несколько выше, чем проводов марки ПЭВ-1, В целом изоляция этих проводовоблагает высокой механической прочностью. устойчива к действию тепловых ударов, влагостойка но недостаточно устойчива к действию органических растворителей и ряда дуугих химически: активных веществ.

Широкое распространение получили провода марки ПЭТВ -провода эмалированные теплостойкиевысокопрочные с изоляцией на основе полиэфиров. Они имеют ТИ 130°С, Выпускаются несколько марок этих проводов: ПЭТВ-939 /изоляция на основе полиэфирного лака 939/._ПЭТВ-943 /лак 943,ПЭТВ- /лак фирмы "Теребак"/, ПЭТВ-ТС /изоляция из расплава смолы/. Для механизированной намотки обмоток выпускают провода марки ПЭТВМ. которые отличаются от проводов ПЭТВ несколько большей толщиной эмали. К недостаткам проводов ПЭТВ оросятся, пониженная /по сравнению с про-

водами ПЭВ/,стойкость к тепловому удару, а также снидение нагревостойкости и химосаойкости /к воздействию растворителей/ при, растяжении проводов. Особенно сильно это снижение наблюдается при растяжении провода на 10и более процентов.

Широкое применение находят также провода марки ПЭТ-155, ПЭТ-Й /для механизированной намотки обмоток/, ПЭФ-155, ПЭФ-155к. Эти марки проводов имеют ТИ 155°С. Провода марок ПЭТ эмалируются пояиэфиримидным лаком. Изоляция их имеет такую же толщину, что и изоляция проводов ПЭТВ, а также близкие ей электрические и механические характеристики. По сравнению с проводами ПЭТВ лгровда ПЭТ-155 обладают большей стойкостью к тепловым ударам и большей стойкостью к воздействию растворителей.

Провода марок ПЭФ-155 и ПЭФ-155к изолируются высокопрочным лаком на полиэфирпиануратимидной основе, являются фреоностойкими и предназначены для механизированной намотки обмоток электродвигателей компрессоров и бытовых холодильников,

Более нагревостойкими являются эмалированные провода марки ПЭТ-200. Они эмалируются полиамидимидным лаком и имеют ТИ 200°С. Эти провода по сравнению с проводами марки ПТЭ-155 имеют пониженную стойкость к растяжению и худшую адгезию эмалевой пленки к меди. Последний фактор является причиной трудного обеспечения совместимости этого провода с пропиточными составами.

Провода, эмалируемые лаками на полимидной основе, обеспечивают ТИ их изоляции 220°С. Такие провода в вашей стране выпускаются двух марок - ПЭТимид и ПНЭТимид, У проводов марки ПНЭТимид медная проволока покрыта никелем для защиты ее от окисления и это позволяет использовать этот провод для изготовления обмоток, рабочая температура которых достигает 300°С /при ограниченном сроке службы/, изоляция проводов ПЭТимид и ПНЭТимид отличается хорошей эластичностью и высокой стойкостью к тепловым ударам, устойчива к действию растворителей и агрессивных сред, "устойчива к воздействию радиации. Недостаток - пониженная механическая прочность.

Из группы проводов с волокнистой и эмаль-волокнистой изоляцией в настоящее время для изготовления обмоток электрических

машин применяются, в основном, обмоточные провода со стеклово-локнистой пряжей, которая характеризуется высокой нагревостойкостью и короностойкостью. Общим недостатком обмоточных проводов с волокнистой изоляцией является большая толщина изоляции. Изоляция этих проводов имеет также низкую электрическую прочность ввиду того, что при испытании происходит пробой воздушных промежутков между волокнами. В связи с этим обмотки, выполненные проводами с волокнистой изоляцией, требуют качественной пропитки пропиточными составами. После пропитки, заполнения всех пустот, электрическая прочность значительно повышается и, как показывает опыт эксплуатации, такие провода обеспечивают достаточную надежность витковой изоляции как в низковольтных, так и в высоковольтных обмотках. Нагревостойкость, влагостойкость, химостойкость систем витковой изоляции при применении проводов со стекловолокнистой изоляцией определяются видом применяемых пропиточных составов.

Наиболее важными параметрами обмоточных проводов являются нагревостойкость изоляции, пробивное напряжение изоляции, ад-гезия эмаль пленок к меди провода, стойкость к тепловым ударам, механическая прочность изоляции, стойкость к растигиваицим усилиям /изгибам/, жесткость /упругость/ провода, совместимость о пропиточными составами и стойкость к растворителям пропиточных лаков. Эти параметры оцениваются стандартными испытаниями, оговоренными в Государственных и отраслевых стандартах и публикациях МЭК. Значения названных параметров изоляции проводов, гарантируемые изготовителями проводов, приводятся в Государственных и отраслевых стандартах, а также в литературе .

Необходимо заметить, что действительные значения параметров изоляции проводов могут отличаться от значений, оговоренных в стандартах. Поэтому в электроизоляционных лабораториях потребителей проводов и научных учрежденияхрегудярно проводятся испытания для оценки действительных значений характеристик иэоляции проводов.

повысить коэффициент заполнения пазов медью,

Все большее применение находят прямоугольные провода с эмалевой изоляцией марок ПЭТВП и ПЭТП-155, заменяющие провода со стекловолокнистой изоляцией. Прямоугольные провода имеют закругленные края, что очень важно для сохранения изоляции на углах.

В настоящее время освоены в производстве эмалированные провода с полиамидной изоляцией, рассчитанные для продолжительной работы при t= 220°С.

Для изготовления коротко замкнутых роторов применяются алюминий марок А5, А6, А7. Для КЗ роторов используют также медные и латунные прутки разного профиля.

Техника безопасности в обмоточных цехах

В обмоточных цехах работы производятся вручную и на механизмах с использованием различных изоляционных материалов и лаков. При пайке применяются припои и флюсы. Помещения обмоточных цехов должны иметь общую и местную вытяжную вентиляцию для удаления выделяющихся газов и пыли. Освещение должно соответствовать установленным нормам.

При работе на обмоточных станках необходимо соблюдать такие же правила т.б. и производственной санитарии, как для станочников холодной обработки металлов.

При работе со стеклолентами и изоляцией, имеющей в качестве растворителя вредные вещества, необходимо соблюдать меры личной гигиены: применять специальные мази для защиты рук. Принимать пищу на рабочих местах запрещается.

Ванны для пропитки должны иметь боковые отсосы для полного удаления выделяющихся газов и паров. Разведение лаков должно производиться в специальных помещениях.

Якорные обмотки микро двигателей постоянного тока

Длина лобовых частей шаблонных обмоток якоря растет с уменьшением диаметра и увеличением шага обмотки. Если бы микромашины мощностью в десятки и сотни ватт выполняли с шаблонными

обмотками, то длина лобовых частей превышала бы длину якоря. Это связано с увеличением длины машины, расхода меди и потерь в обмотке.

Кроме того, в быстроходных машинах лобовые части шаблонных обмоток было бы очень трудно защитить от деформаций, вызванных воздействием центробежных сил. Поэтому обмотки якорей таких машин наматывают проводом непосредственно в пазы якоря. Такие обмотки /их,еще иногда называют ручными/ имеют преимущества перед шаблонными обмотками:

I.Значительно меньшую длину витка, а следовательно, меньший вылет лобовых частей.

2.Возможность механизации укладки обмотки в пазы.

3.Уменьшение потерь в меди.

Все процессы выполнения ручных обмоток, за исключением соединения выводов обмотки с коллектором, механизированы в значительно большей степени, чем шаблонных.

Основные операции по производству обмоток микродвигателеи

• I.Изолировка паза, торцов пакета и вала.

• 2.Укладка обмотки в пазы.

• 3.Пайка схемы.

• 4.Увязка и изолировка лобовых частей.

• 5.Пропитка и сушка.

• б.Испытание.

Рис. 1,стр. 30 ,Якори изолированные: а/непрерывной лентой;

б/ пазовыми коробочками.

При узких зубцах применяется способ изолирования непрерывной лентой. При широких .зубцах для экономии материала используют изолирование пазов пазовыми коробочками.

Рис. 2, стр.30. схема работы станка для изолировки паза:

I -пуансон; 2 -прижим.

Рис. 3 ,стр.30 .Изолировка якоря: I -изолировочные шайбы;

2 -лента или трубочка.

В настоящее время применяется изоляция эпоксидным компаундом-

изоляция в псевдоожиженном слое.

Рио. 4 ,стр.30 .Схема напыления изоляции в вихревом аппарате. Режим напыления следующий:

В качестве изоляции используется порошок ЭП49А. Ротор подогревается до t=200°С и вносится в псевдоожиженный слой на3-4сек» Затем приt= 170-200°С в течение 5часов идет процесс затвердевания изоляции. Метод вихревого напыления целесообразен при массовом производстве.

Работа.Внизу ванны имеется решетка, через которую поступает газ. В эту ванну насыпается порошок до высоты. Но когда подается газ -порошок поднимается.

Укладка обмотки в пазы

Схемы обмоток якорей микродвигателе и имеют некоторые особенности по сравнению со схемами катушечных обмоток. В таких обмотках первые витки кладутся на дно паза обеими сторонами. Следующие витки занимают нижний и верхний слои паза и последние витки обеими сторонами лежат в верхнем слое. Вследствие этого лобовые части обмотки располагаются на торцах якоря несимметрично, что приводит к смещению центра тяжести якоря в сторону расположения лобовых частей последних витков обмотки.

Существуют два типа схем обмоток якоря микромашин:

простаярис.5а , стр.30 и"в елочку"б.

/Рассказать по рис.-5 какие части витков в нижнем и верхнем слоях./.

Простая обмотка наматывается в два слоя. В пазах 1-4, 2-5, З-6 все витки лежат на дне паза.

При переходе обмотки в пазы 4-7,провода в пазу 4попадут в верхний слой, а в пазу 7 -в нижний. В пазах 5-1и 7-3витки ложатся в верхний слой.

Обмотка "в. елочку" применяется для уменьшения не симметрии расположения лобовых частей. Такая обмотка в пазу располагается уже не в два, а в 4слоя. Намотка производится с шагом вправо и влево.

При намотке "в елочку" несимметрия в лобовых частях сохраняется, но в меньшей степени, чем в простой обмотке.

В процессе намотки при переходе из паза в паз оставляют петли рис. 6 ,стр.30 ,которые будут соединены с пластинами коллектора. Конец обмотки из паза 7скручивают с началом обмотки из паза Iи они также образуют петлю. Таким образом вся обмотка ведется непрерывным проводом.

При намотке "в елочку" нельзя соединять петли с пластинами коллектора. После намотки их надо разрезать и выводы отдельных катушек соединить в порядке их расположения на якоре.

Станки для обмотки якорей

Для намотки провода в пазы якоря применяют полуавтоматические станки различных типов. Выбор типа станка определяется размерами якоря, диаметром обмоточного провода, схемой обмотки и числом

полюсов.

Для работы на обмоточных станках требуются провода с повышенной прочностью изоляции.

Несмотря на большое разнообразие конструкций обмоточных станков для якорей, их можно разделить на следующие типы:

1.Станки с вращением якоря при обмотке вокруг оси, перпендикулярной оси вала /рис. 7" ,стр30 /.

2.С-жнки с неподвижным якорем, в котором провод вводится в пазы вращающимся водилом /рис.8 ,стр. 30 /•

3.Станки челночного типа, в которых челнок с проводом движется возвратно-поступательно вдоль паза, а якорь после каждого шага обмотки то в одну, то в другую сторону /рис. 9 ,стр.30/.

4.Станки, в которыхякорьсовершает возвратно-поступательные движения и повороты на величину шага обмотки, а провод подается через отверстие специальной иглы, которая периодически поднимается и опускается.

После намотки производят распайку схемы, якорь увязывают рис. 10,стр.30/,и изолируют лобовые части, пропитывают, сушат "и испытывают.

Новые типы якорных обмоток микро двигателей

Для изолировки пазов и укладки в них обмоток приходится строить сложные -полуавтоматические станки, которые тем не менее не в состоянии полностью устранить ручной труд. Так, например, вкладывают выводные концы катушек в коллекторные пластины, проверяют схемы и паяют соединения в этих якорях вручную. Гораздо большего экономического эффекта можно добиться, перестраивая конструкцию якоря, а иногда и всей машины.

В связи с разработкой эпоксидных смол, обладающих после затвердевания большой механической прочностью, стало возможным не вкладывать проводники обмотки в пазы, а приклеивать их к гладкой поверхности якоря. Электродвигатель с таким якорем имеет малую инерцию и может с успехом применяться в схемах автоматического регулирования. При этом значительно упрощаются процессы изготовления сердечника якоря и особенно намотки /рис. 1,2,3,4.стр.31/

Эл.двигатель с беспазовым якорем имеет лучшие характеристики, чем эл.двигатель обычной конструкции. Он может развивать вращающий момент при пуске, равный 10-ти кратному Мн. Эл.двигатель хорошо охлаждается благодаря теплоотдаче с поверхности якоря.

В последние годы широкое распространение получают электродвигатели с печатными обмотками якоря. Такие двигатели можно сделать как с цилиндрическими, так и с плоскими якорями, но последние проще по конструкции и технологии/рис. 6,стр. 31 /,

Изготовление всыпных обмоток _статоров

Э.М. Мощностью до 60кВт изготовляются на напряжение до660В и имеют в пазу большое число витков. В этих машинах применяют круглый провод и полузакрытый паз. Пазовая изоляция в таком пазу устанавливается до начала укладки, а витковой изоляцией служит изоляция провода.

В массовом и серийном производстве основные технологические процессы изоляционно-обмоточных работ механизированы.

Типовая технология включает в себя следующие операции:

изолировка пазов сердечника, намотка /собственно намотка и укладка их в пазы/, заклинивание обмотки в пазах, прессование, осадка, формование и бандажирование лобовых частей, соединение схемы.

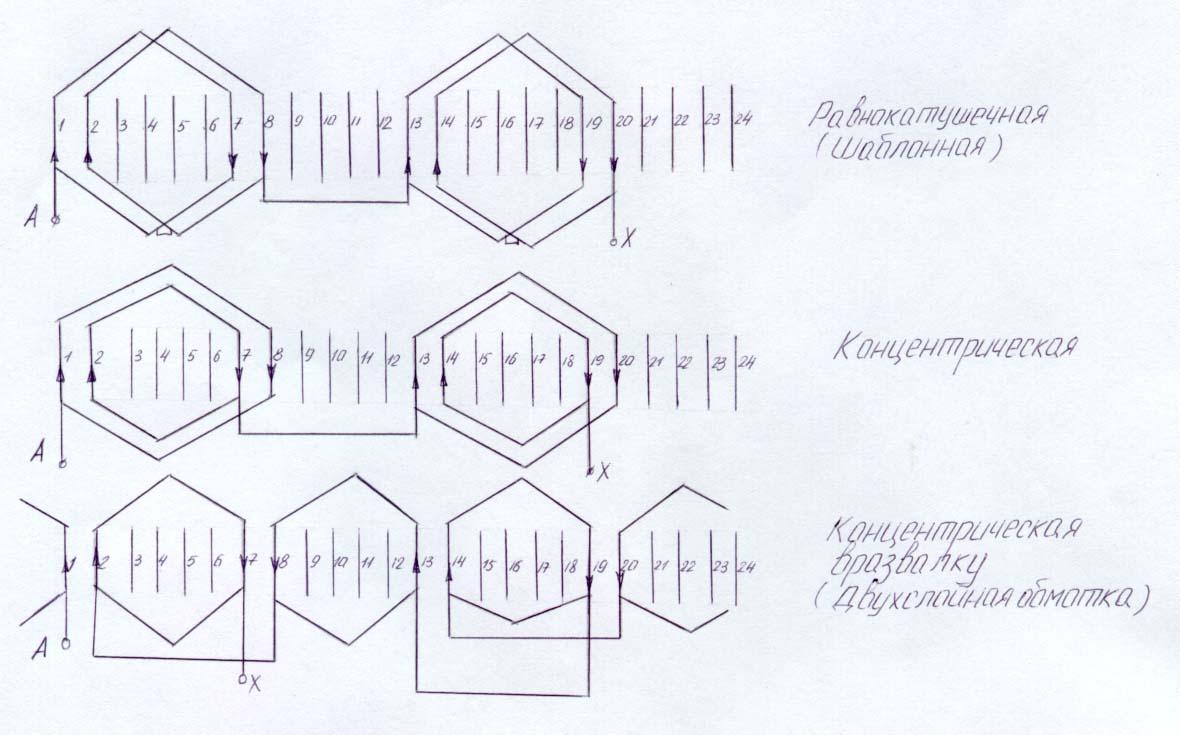

В трехфазных ЭМ по конструктивным признакам

различают одно и двухслойные обмотки.

Односдойные обмотки, будучи технологичными,

имеют один конструктивный недостаток:

они всегда имеют диаметральный шаг.

Поэтому их используют в машинах мощностью

до 10-15кВт.Односдойныеобмотки могут быть катушечными,

концентрическими и концентрическими

вразвалку z

= 24,m=3, 2р =

4.

трехфазных ЭМ по конструктивным признакам

различают одно и двухслойные обмотки.

Односдойные обмотки, будучи технологичными,

имеют один конструктивный недостаток:

они всегда имеют диаметральный шаг.

Поэтому их используют в машинах мощностью

до 10-15кВт.Односдойныеобмотки могут быть катушечными,

концентрическими и концентрическими

вразвалку z

= 24,m=3, 2р =

4.

Поскольку зона под каждым полюсом может иметь только целое число пазов, то при дробном "q "зоны фазы обмотки под различными полюсами состоят из чисел пазов, отличающихся на единицу. Группы катушек с числами пазов, отличающимися на единицу, для каждой фазы должны быть распределены симметрично по окружности машины. Для обмотки с дробным "q"может быть построена звезда пазовых э.д.c,, имеющих Z/t- векторов, где t -наибольший общий делитель чисел пазовZи пар полюсов Р .Каждый вектор звезды представляет собой t совмещенных векторов пазовых э.д.с., индуктируемых в tпазах, отстоящих друг от друга на расстоянии, равномZ/t.

Число параллельных ветвей обмотки с дробным " q "может быть

равным t.Отсюда следует, что в симметричной обмотке должно выполняться условие Z/mt = ц.ч.

Пример:

Начало фазы А расположено в пазу I

Начало фазы В -"- I + 2q.

Начало фазы С -"-- I + 4q

Они отличаются только длиной и геометрией лобовых частей. Концентрическая обмотка имеет меньше перекрещиваний катушек в лобовых частях по сравнению с катушечной, что снижает возможность витковых и фазных замыканий и этим повышает надежность обмотки. Длина лобовых частей у катушечной и концентрической обмоток практически одинаковая. Наиболее экономичной является концентрическая обмотка вразвалку, т.к. имеет более короткие лобовые части по сравнению с другими обмотками. Объем меди при этом уменьшается на 15-20,что улучшает технико-экономические показатели машин.

Изолировка пазов сердечника

Наиболее распространенный способ изолировки пазов /как и в микромашинах/ сводится к изготовлению пазовых коробов и укладке их в пазы сердечников,

При механизированной изолировке пазов и последующей машинной укладке обмотки материал изоляции должен обладать рядом определенных технологических свойств. Материал короба должен быть достаточно упругим, чтобы плотно прилегать к стенкам паза и не сминаться при укладке обмотки. Вместе с тем он должен быть стойким к надрыву, продавливанию, расслоению и быть достаточно скользким. Наиболее приемлемые полиэтилентерефталатные пленки ПЭТФ.

При укладке обмотки на короб действуют силы, которые могут его сместить вдоль паза. Для противодействия этим силам в коробе предусмотрены манжеты, упирающиеся кромками в торцы сердечника. Минимальная ширина манжеты определяется не столько необходимым разрядным промежутком, сколько минимальной шириной материала по бокам полосы, которая может заворачиваться в манжету без растрескивания и надрывов и сохранять целостность при укладке и формовке обмотки.

Ширина манжеты в зависимости от диаметра сердечника колеблется от 3до 4,5мм.

Также как и при изолировке пазов якоря микромашин, для изолировки пазов статора используют различные механизмы для изолирования пазов.

Намотка статоров совмещенным способом

Принцип намотки статоров совмещенным способом рис,9стр.32 состоит в том, что намотка осуществляется в результате возвратно-поступательных и карательных движений проводоводителя I. При этом конец иглы внутри статорного сердечника описывает замкнутую траекторию, приближенно копирующую форму витка. При колебательном движении иглы провод набрасывается на шаблон 4,

Через проводоводитель и иглу пропущен провод 2одним концом закрепленный на статоре. Два прямых участка траектории проходят строго вдоль пазов, в которых наматывается катушка. Совершая заданное число движений по этой траектории, игла наматывает катушку с соответствующим количеством витков. Затем автоматически меняется угол поворота проводоводителя и производится намотка второй катушки. Таким образом наматывается катушечная группа.

Особенностью данного способа намотки является то, что игла при продольном ходе движется внутри шлицев .За время укладки каждого витка она совершает два прохода в шлицах. При этом ширина шлица паза должна удовлетворять не только требованиям электромагнитного расчета, но и технологическим требованиям машинной намотки. Игла должна иметь отверстие, достаточное для прохода провода, тлеть минимальный износ при трении о стенки паза и достаточную жесткость, чтобы выдержать изгибающие нагрузки при поворотах иглы.

При совмещенном способе намотки образование витков и укладка их в пазы статора происходят одновременно. Для того, чтобы провод, находящийся в пазу, не мешал дальнейшей укладке, его необходимо отводить к дну паза. Отвод производят в лобовых частях, применяя шаблоны, крючки, рычаги и т.д.

В электротехнической промышленности используется ряд станков для намотки совмещенным способом, разработанным ВНИИТэлектро-

маш. Станки позволяют наматывать сердечники с внутренним диаметром до 145мм и длиной до 160та.Скорость намотки 1400двойных ходов в минуту. После намотки статоры передаются на операцию заклинивания пазов•

Намотка статоров раздельным способом

Принцип раздельной намотки статоров состоит в том, что катушечную группу наматывают на шаблон определенной формы, раскладывая проводники в ряд, а затем специальным устройством переносят катушечную группу на станок, который втягивает обмотку в пазы сердечника. После втягивания производится разжим лобовых частей.

Первоначально производится намотка катушки из одного двух, или нескольких параллельных проводов на шаблон. Причем эти операции полностью механизированы.

Следующим этапом получения обмотки статора раздельным способом является втягивание катушек /рис. 11,стр.32/.

Можно на втягивающую оправку перенести все катушки обмотки и втянуть их за один переход. Можно на втягивающую оправку переносить и втягивать обмотку по частям, за несколько переходов.

После втягивания определенного количества катушечных групп и для улучшения условий втягивания остальных катушечных групп, сердечник с катушками подается на отдельный станок для разжима лобовых частей обмотки.

При производстве большого количества однотипных машин используются агрегатные станки /рис.12, стр.33/.

Мотовило наматывает на трехступенчатый шаблон три катушки /а/, которые затем переносятся на штыревую оправку /б/. Затем вторым мотовилом наматывается и переносится на штыревую оправку вторая катушечная группа /г,д/. Т.о. наматывают столько катушечных групп, сколько их предусмотрено технологическим процессом.

Затем на штыревую оправку одевают сердечник /е/ и производят втягивание всех катушек одновременно /ж/. Сердечник с обмоткой снимают со штыревой оправки и передают на разжим лобовых частей.

Заклинивание пазов статора, осадка и формование обмотки статора, обандажирование лобовых частей обмотки статора.

Изготовление и укладка обмоток из круглого провода ручным способом

Всыпные обмотки из круглого провода наматываются на намоточных станках, оснащенных многоручьевыми намоточными шаблонами /рис.1,2,3, ,стр.32/. б/н

Затем после увязки и снятия с шаблонов катушечных групп зачищают от изоляции выводные концы.

Намотанные катушечные группы поступают на участок укладки, где их укладывают в пазы статора /рис. 4 ,стр. 32 /. /Рассказать об укладке Iи 2слойных обмоток/.

После укладки обмотки подбойкой уплотняют обмотку и заворачивают один, а затем второй край корпусной изоляции. Клин забивают поверх загнутых краев изоляции. Клин должен входить в паз туго и находиться в пазу плотно. При укладке секций между верхом и низом лобовой части прокладывают для изоляции простынки. При необходимости простынки бандажируют к секциям.

После укладки секций производят соединение и пайку схемы, припайку выводных кабелей и бандажировку лобовых частей /рис. 6, , стр. 32/.

Соединение схемы выполняют собственным проводом катушек в соответствии с требованиями чертежа. Провода обрезают на нужную длину и надевают на них изоляционные трубки.

Бандажирование выполняют шнуром, который протягивают между секциями проволочной иглой. Формовку лобовых частей осуществляют ударами молотка через фибровую или текстолитовую прокладку /рис. 7,стр. 32/.

Рис. 5,стр. 32 .Инструмент, используемый при ручной укладке: а/стальная оправа; б/ фибровая клиновидная пластина; в/ проволочный крючок; г, д/ колодочки; е/ специальный нож.

ИЗГОТОВЛЕНИЕ И УКЛАДКА ШАБЛОННЫХ ОБМОТОК ИЗ ПРЯМОУГОЛЬНОГО ПРОВОДА

О увеличением мощности машин уменьшается число эффективных проводов в пазу и увеличивается их сечение. При мощности машин более 60кВт получить необходимое сечение эффективного проводника, соединив параллельно несколько круглых проводников, не представляется возможным. Обмотка, имеющая более б элементарных круглых проводов в одном эффективном проводнике, становится не технологичной, поэтому обмотку выполняют из прямоугольного провода.

Катушки изготавливают, наматывая провода равными рядами, что позволяет иметь надежную витковую изоляцию. Поэтому машины с обмотками из прямоугольного провода как правило, более надежны.

В низковольтных электрических машинах

/до 660В/ пазовую изоляцию

устанавливают в сердечник до начала

укладки катушек, а катушки не изолируют.

Это позволяет разделить каждую катушкупо ширинена две полукатушки и

укладывать в паз не всю катушку сразу,

а каждую полукатушку отдельно. При этом

паз делают полуоткрытым, т.е. шлиц

паза имеет ширину несколько большую,

чем

низковольтных электрических машинах

/до 660В/ пазовую изоляцию

устанавливают в сердечник до начала

укладки катушек, а катушки не изолируют.

Это позволяет разделить каждую катушкупо ширинена две полукатушки и

укладывать в паз не всю катушку сразу,

а каждую полукатушку отдельно. При этом

паз делают полуоткрытым, т.е. шлиц

паза имеет ширину несколько большую,

чем

ширина полукатушки. Электрические машины большой мощности свыше 400кВт и напряжением свыше ЗкВ изготавливают с открытыми пазами, т.к. высокое напряжение предъявляет к корпусной изоляции ряд дополнительных требований:

изоляция должна быть короностойкой, иметь высокий запас эл.прочности, иметь малые диэлектрические потери. Этим требованиям удовлетворяет изоляция на основе слюды, которую накладывают на катушку до ее укладки в сердечник, поэтому укладку производят в открытый паз.

В последние годы в качестве изоляции используют не пропитанные ленты на основе слюдяных бумаг с последующей пропиткой катушек в эпоксидных компаундах. При этом применяют два способа изолировки сухой /монолит-2/ и мокрый /монолит-3/. При сухом способе катушки после изолировки укладывают в сердечник и пропитывают вместе с ним, после чего производят запечку.

При мокром способе катушки после изолировки пропитывают и подсушивают. Подсушку производят по таким режимам, которые поз-

воляют подсушить до отлипа наружные слои изоляции, сохраняя влажными внутренние. Затем катушки укладывают в сердечник и запекают. Мокрый способ требует пропиточное оборудование небольших габаритов по сравнению с сухим способом и позволяет получать более ремонтопригодные машины. При сухом способе обмотка получается более монолитной. Изоляция этого типа имеет класс нагревостойкости В, высокую монолитность, лучшую теплопроводность и лучшие технико-экономические показатели.

Изготовление и укладка обмоток из прямоугольного провода трудно поддаются механизации. Механизированы только отдельные операции изготовления обмоток.

Изготовление и укладка обмоток из прямоугольного провода без корпусной изоляции

Многовитковая статорная катушка из прямоугольного провода /аналогично рис. 5,стр.34/ здесь якорная обмотка, В статорной обмотке выводы из середины лобовой части/ имеет пазовую часть и лобовую часть, состоящую из прямолинейного участка и головки. На лобовой части расположены 2выводных конца. Одна сторона пазовой части катушки укладывается в низ паза статора, а вторая в верх паза. Катушка имеет достаточно сложную геометрическую форму.

При изготовлении катушки последовательно осуществляются следующие операции: намотка лодочки, скрепление витков лодочки, прессовка лодочки, растяжка лодочки в катушку, рихтовка катушки, крепление и изоляция выводных концов и лобовых частей.

Намотку лодочки производят на станках /рис.1 стр.34/, на плоские шаблоны. Форма шаблона выбрана такой, что после намотки лодочки получаются сформованными места перегибов головок катушки и подготовленными для дальнейших операций пазовые и лобовые части /рис. 1 стр.36/.

После окончания намотки через пазы в щеках перевязывают лодочку в нескольких местах.

После снятия с шаблона производят скрепление витков лавсановой лентой. На лобовую часть каждой лодочки ленту наматывают вполнахлеста, а на пазовую -вразбежку. Выводные концы крепят

несколькими витками ленты особенно тщательно. После скрепления витков лентой лодочку опускают в лак МЛ-92, КО-916К/, а затем подсушивают в печи при t= 110-120°С. Лак, проникая между витками, скрепляет их, и лодочка становится жестче. Лавсановая лента также пропитывается лаком и при сушке усаживаясь, стягивает витки.

Следующая операция, на которую поступает лодочка -прессовка. Прессовка необходима для выравнивания проводников, скрепления их и придания лодочке монолитности. Прессовка осуществляется на прессе /рис. 3 ,стр. <36 /.Через каналы 3подается водяной пар, имеющийt=110 – 120С.После нагрева лодочек и размягчения лака цилиндрами Iи 2создают давление, сжимающее лодочки 4с4сторон. В сжатом состоянии лодочки должны выдерживаться 20мин. Затем лодочки охлаждают и снимают давление.

При нагреве лодочек лак размягчается и под давлением витки сближаются, выравниваются и уплотняются. Одновременно под воздействием tлак .запекается. После прессовки лодочку растягивают и получают катушку. Растяжку выполняют на растяжном станке /рис7,стр.35/.Зажим лодочки и движения механизмов осуществляются пневматикой.

После растяжки катушки не имеют точных размеров, т.к. медный провод обладает значительной упругостью. Для придания окончательной формы катушке ее формуют на макете /рис. 5 ,стр35/ Катушку вкладывают пазовыми частями в пазы 1и 2и зажимают с помощью пневмоцилиндра. Лобовые части рихтуют по желобкам 4 приспособления ударами молотка через фибровую прокладку.

После формовки катушку изолируют. Выводные концы изолируют до половины длины плеча лобовой части и бандажируют для того, чтобы не нарушать изоляцию при пайке схемы.

В таком виде катушки поступают на укладку в статор.

Изготовление и укладка обмоток из прямоугольного

провода с корпусной изоляцией

Многовитковая катушка с корпусной изоляцией по форме соответствует катушке без корпусной изоляции, но не разделена на две полукатушки, т.к. на нее нанесена корпусная изоляция.

В качестве дополнительной витковой изоляции применяют стеклослюдинитовую или миканитовую ленту, кот. изолируют провод вполнахлеста.

Технология намотки лодочки, прессовка, растяжка и формовка катушки соответствуют технологии изготовления катушек без изоляции. При этом используется аналогичное оборудование.

Н аложение

корпусной изоляции является ответственной

и трудоемкой операцией, т.к. от нее

зависит сохранение формы сечения

обмоток. При изолировке и в особенности

после компаундирования может возникнуть

т.назыв. ромбичность сечения катушки.

аложение

корпусной изоляции является ответственной

и трудоемкой операцией, т.к. от нее

зависит сохранение формы сечения

обмоток. При изолировке и в особенности

после компаундирования может возникнуть

т.назыв. ромбичность сечения катушки.

Ромбичность возникает из-за того, что при растяжке лодочки медные проводники получают наклеп. При компаундировании

катушки нагреваются и медь отпускается, а витки стремятся сдвинуться. При укладке катушек с ромбическим сечением усилия

почти целиком приходятся на острые углы, что приводит к повреждению изоляции.

Изоляцию накладывают вручную в 1/2нахлеста или машинным способом в 1/2или в 2/3нахлеста.

На изолировочных станках можно изолировать только прямолинейные участки катушки -пазовый участок и большую часть лобового. Поэтому до установки катушки на станок вручную изолируют головки катушек и часть лобовых частей /рис.4, стр. 36/.

Укладка обмоток. из прямоугольного провода без корпусной изоляции

Сердечник или корпус с сердечником машины устанавливают в кантователь. /Рассказать/.

Перед укладкой катушки в пазы производят изолировку пазов. На дно паза устанавливают прокладку для предохранения корпусной изоляции катушек при укладке и осадке. Затем устанавливают корпусную изоляцию. Укладывая в паз катушки осаживают их подбойкой и молотком и устанавливают междуфазовую изоляцию. Затем укладывают катушки

3и 4и после загибки изоляции ставят прокладку под клин и забивают с торца клин.

В процессе укладки катушек в пазы производят правку лобовых частей. Для того, чтобы лобовые части обмотки в перекидных режимах не смещались, между ними устанавливают прокладки 7 /рис. 7 стр36/, кот. бандажируют к катушке.

Увязка производится так, что все катушки оказываются скрепленными между собой. При очень больших вылетах лобовых частей, для лучшего крепления обмотки лобовые части дополнительно бандажируются к кольцу 4,3.

После укладки производится соединение и пайка схемы и выводных концов. Для этого сердечник с обмоткой располагают вертикально, установив на специальные подставки.

Сборка схемы начинается с междукатушечных соединений. Сварку производят меднофосфорным припоем. Затем приступают к сборке междугрупповых соединений.

Укладка, обмоток из прямоугольного провода с корпусной

изоляцией

Высоковольтные многовитковые катушки укладывают в открытые пазы. Перед укладкой устанавливают бандажные кольца с каждой стороны статора для крепления лобовых частей /рис.7а, стр.З6/. Для этого в нажимные плиты сердечника ввертывают изолированные шпильки 2к кот. ушками прикрепляют бандажные кольца.

Укладку катушек выполняют два обмотчика, стоящие у торцов статора. Последовательность укладки катушек в пазы такая же, как и при укладке низковольтных обмоток из прямоугольного провода.

При укладке первых катушек одну сторону катушки укладывают вниз паза, а вторую временно заводят вверх соответствующего паза. Это необходимо для того, чтобы катушка не теряла своей формы и не мешала укладке остальных катушек. После укладки остальных катушек производят подъем катушек из верхней части паза, для того чтобы можно было уложить соответствующие катушки в его нижнюю часть. Для этого катушки нагревают, пропуская по ним постоянный ток. Подъем производится аккуратно, т.к. в перегибах, образующихся

при подъеме катушки, может нарушиться изоляция.

Для придания обмотке жесткости и создания равномерного зазора между катушками, в зазор между ними помещают дистанционные прокладки и увязывают их.

После укладки производят соединение и пайку схемы и выводных кабелей. Эти операции выполняют так же, как и в машинах с обмоткой без корпусной изоляции.

ИЗГОТОВЛЕНИЕ ОБМОТОК ЯКОРЕЙ ИЗ ПРЯМОУГОЛЬНОГО

ПРОВОДА

Намотка катушек.

Многовитковая катушка обмотки якоря /рис.5 ,стр. 34 /.име-

ет сложную пространственную форму с изгибом в различных плоскостях. Якорная катушка отличается от статорной тем, что имеет двойную головку со стороны лобовой части, не имеющей выводных концов. В статорной катушка один выводной конец выходит из внутренней части катушки и после укладки располагается между катушками. В статоре это не очень еда оно-, т.к. выводной конец из внутренней части катушки соединяется с выводным концом соседней катушки, выходящим с наружной части» В якоре выводные концы присоединяются к коллекторным пластинам. Выводить провод из середины обмотки и перегибать его опасно, т.к. можно повредить изоляцию. Поэтому перекрещивание проводов перенесено на другую сторону катушки. Катушка в месте перекрещивания имеет двойную толщину, но это не опасно, т.к. между головками может быть проложена изоляция. Головки катушек с этой стороны подвергаются менее сильным деформациям, чем головки со стороны коллектора.

Мотается катушка на шаблон /рис. 6, стр. 35/. Шаблон тлеет

два ручья. Для образования двойной головки имеется паз, обеспечивающий переход проводов катушки с одного ручья на другой.

Операции намотки схожи с операциями намотки на шаблон статорных катушек.

Изготовление одновитковых катушек

Технологический процесс изготовления одновитковых катушек /рис.2 ,стр.34/ включает в себя операции: правку и отрезку

провода, гибку головки, разводку лобовых частей, формовку верхней и нижней полукатушек.

Правка и отрезка проводов производятся на меде резательных станках. Гибку головки катушки выполняют на ребро в пневматических приспособлениях. Формовку полукатушек выполняют в две операции на гибочных приспособлениях /рис. 3 ,стр.З4/ или вручную /рис.1,стр. 34/.

При диаметрах якоря свыше 500мм одновитковые катушки якорных обмоток получаются очень громоздкими, поэтому в крупных машинах применяют стержневые обмотки, состоящие из полукатушек /рис.9 стр.З5/.

ИЗГОТОВЛЕНИЕ КОРОТКОЗАМКНУТЫХ ОБМОТОК РОТОРОВ

Типы коротко замкнутых обмоток. Характеристика процесса их изготовления

АД с к.з. обмоткой являются самыми распространенными. В двигателях до 400кВт к.з. обмотка изготавливается заливкой ротора алюминием, а в двигателях большей мощьности - из медных стержней с медными замыкающими кольцами. В последние годы в двигателях большой мощности делают обмотку из алюминиевых стержне» и алюминиевого коротко замыкающего кольца. Кольца приваривают к стержням аргонно-дуговой сваркой.

Заливка ротора алюминием является наиболее прогрессивным технологическим процессом. Заливка алюминия может быть выполнена при любой форме паза. Она обеспечивает хороший контакт между стержнями и кольцами. Вместе с кольцами отливают вентиляционные лопатки, которые являются теплоотводом для колец и стержней,

В двигателях с повышенным скольжением применяют алюминиевые сплавы с большим удельным сопротивлением.

Технологический процесс заливки роторов Аlявляется сложным. В соединении стержней и колец имеются резкие переходы от тонких стержней к толстым кольцам. В местах резких переходов наблюдаются обрывы стержней в процессе остывания металла. Масса сердечника ротора в несколько раз больше массы Аlи для того, чтобы Аlнеравномерно распределился по всей форме паза, сердечник

необходимо нагревать до, 350-780°С. Нагрев сердечников усложняет и удорожает процесс заливки, В процессе остывания Аlдает усажу до 2.%.Длина роторных стержней уменьшается и сердечник дополнительно прессуется. Если перед заливкой сердечник был спрессован слишком сильно, стержень разорвется, а при слишком слабой прессовке сердечника рг? проникает между листами железа . и замыкает их.

Кроме того, слабая прессовка сердечника свидетельствует о низком коэффициенте заполнения сердечника сталью, что ухудшает характеристики машины. Сложность заливки заключается еще и в том, что расплавленный Аlактивно окисляется, а окисная пленка, обладая электроизоляционными свойствами, попадая в пазы и кольца, может привести к обрывам стержней, неполной заливке, образованию трещин.

Специальными исследованиями было установлено, что вследствие широко применяемого одностороннего подвода расплава Аlв форму стержни затвердевают первыми, прерывая последовательное затвердевание клетки ротора в направлении к питателю и обусловливая образование в заднем кольце повышенной усадочной пористости, раковин и недоливов. Наиболее сильно проявляется этот недостаток при литье роторов под давлением, поскольку использование в данном процессе неподогретых сердечников ускоряет затвердевание стержней.

Стержни ротора и коротко замыкающие кольца соприкасаются с металлом сердечника ротора. А от контактного переходного сопротивления между сердечником ротора и Аlзависит К.П.Д. АД. Величина контактного сопротивления зависит от способа и режима заливки.

Наиболее производительным является заливка под давлением на спец.литейных машинах. Этим способом производят заливку роторов у 95Э.М. малой и средней мощности. Диаметры роторов, заливаемых под давлением достигают 200-250мм. При заливке роторов большего диаметра из-за значительного объема заливаемого металла трудно обеспечить требуемое качество обмотки ротора. В этих случаях используют способы заливки под низкам давлением:

статический, вибрационныйицентробежный.

Для роторов Э.М. большой мощности применяют обмотки с медными стержнями и замыкающими кольцами. Пусковые обмотки в этом случае изготавливают из медных сплавов с повышенным сопротивлением. Эти обмотки более трудоемки и менее наделены в эксплуатации, особенно в тяжелых условиях работы с частыми пусками.

Технология заливки роторов под высоким давлением

Заливка роторов под высоким давлением производится тспец, литейных машинах. Заливке подвергаются сердечники роторов, собранных на литейной оправке. Заливка выполняется в пресс-формах без предварительного нагрева сердечника ротора. Заливка без предварительного нагрева сердечника ротора позволяет сохранить технологический цикл и возможна только под высоким давлением успев остыть. Процесс заливки под давлением улучшает условия труда и позволяет располагать оборудование в общем технологическом потоке.

Для роторов небольших диаметров наиболее производительна вертикальная заливка в многоместных пресс-формах, а более крупные роторы заливают в горизонтальном положении в одноместных пресс-формах.

Ротор Аlзапивают в такой последовательности:

Рис.3, стр. 31".Пакет ротора, зашихтованный на оправку, устанавливают в неподвижную часть формы. В камеру прессования 3заливают определенную порцию расплавленного алюминия. Давлением прессующего поршня 4 Аlутапливает подпружиненную пресс-пятку 2и из камеры прессования через мундштук Аlвпрыскивается в пакет сердечника.

С целью снижения пористости К.З. обмотки поршень заливочной машины движется с постоянным ускорением и камера заполняется жидким металлом плавно, без турбулентности.

Порцию жидкого металла оставляют в штампе под давлением до его затвердения /США/, что сводит к минимуму пористость материала, присущую обычному литью под давлением.

На.рис. 4 ,стр.37 показана форма для заливки К.З. ротора под давлением.

При заливке роторов под давлением необходимо соблюдать режимы заливки -давление прессования, скорость впрыскивания и температуру Аl .При впрыскивании Аlсо скоростью до 100м/с воздух не успевает выйти из пресс-формы, возникают завихрения, вследствие чего в отливке образуются раковины и пористость, приводящие к снижению электропроводности обмотки и уменьшению механической прочности стержней.

Технология заливки роторов под низким давлением

При заливке роторов под низким давлением /рис. 6тр37./ форма заполняется Аlснизу, что способствует лучшему удалению воздуха из нее. Аlподается из середины расплава, что исключает попадание в форму окислов с поверхности расплава. Процесс заливки осуществляется в следующем порядке. В тигель заливают жидкий № и тигель герметически закрывают. Набранный на оправку сердечник ротора предварительно нагрев.о.вт доt=400-500°С. После подачи пневмодавления из крана в тигель подается сжатый воздух и Аl по питателю поднимается вверх и заполняет форму. После заполнения формы давление увеличивают для питания отливки при ее затвердевании. Форма заполняется Аlза 3-5сек., а остывает под давлением 150-240сек.

При заполнении формы Аl- должен поступать сплошным ламинарным потоком для исключения захвата воздуха и образования в отливке газовых раковин. Литье под низким давлением дает наименьшую и более равномерную пористость по длине отливки по сравнению с другими способами литья, что увеличивает процент выхода годного литья и улучшает характеристики Э.М. Широкое использование метода сдерживается более низкой производительностью процесса и отсутствием специального оборудования.

Технология_заливки роторов статическим, вибрационным и центробежным способами

Статический способ заливки наиболее прост по выполнению и не требует дорогого оборудования и сложной оснастки. Собранный на оправку сердечник ротора /рис. ,стр. 37/ .нагревают доt = 400 -500°С, устанавливают на нижнюю часть пресс-формы,

кот. также нагревают. Заливку Аlпроизводят через летникову чашу приt=750-780°0. Воздух из пресс-формы выходит, поднимаясь навстречу Аl.Это вызывает пористость отливки. Статическое давление создается Аl, находящимся в летнике.

Сущность вибрационного способа заливки заключается в том, что в процессе заливки и кристаллизации металла форме сообщается колебательное движение /рис. 5стр.37/. С помощью вибрации можно устранить или значительно уменьшить наиболее распространенные дефекты отливки. Вибрация способствует выделению газов и неметаллических включений из расплава.

Сущность центобежного способа /рис.2,стр.37/ заключается в том, что сердечник ротора вместе с формой в процессе заливки вращается вокруг вертикальной оси, а жидкий Аlзаливается через центральное отверстие. Центробежный способ заливки приводит к образованию скрытых усадочных раковин в нижнем замыкающем кольце. В стержне ротора наблюдается неравномерная плотность металла, которая увеличивается к периферии сердечника.

Оценка способов заливки роторов

Оценка любого технологического процесса должна производиться, исходя из технико-экономического критерия. Для заливки роторов dдо 250ммнаиболее распространен способ литья под высоким давлением. Этот способ наиболее производителен. Автоматизация процесса заливки позволяет получить стабильное качество роторов.

Заливка роторов под низким давлением позволяет получить качество роторов выше, чем при любом другом способе. Оборудование, необходимое для заливки роторов под низким давлением, несложное и сравнительно дешево.

При статическом способе заливки качество .отливок самое низкое Наиболее характерные дефекты беличьей клетки -недоливы, раковины, обрывы стержней. Образующаяся оксидная пленка при заливке.» статическим способом попадая в паз, может служить причиной разрывов стержней.

Центробежный способ заливки неприемлем для массового производства из-за высокой трудоемкости и большого объема ручных работ.

При вибрационном способа происходит хорошее уплотнение стерж-

ней. Особенно эффективен способ при заливке роторов с малым сечением пазов.

Оценить качество заливки роторов сложно. Поэтому о качестве залитых роторов судят по характерно тикам машины при ее испытании.

Ряд зарубежных фирм с целью сохранения чистоты и электропроводности заливаемого алюминиевого сплава производит мойку роторов перед заливкой для удавления загрязнений и масел. сплав хранится и транспортируется в герметической пленочной упаковке, что предотвращает его насыщение примесями, имеющимися в воздухе /Н2/.Остывание от центра к периферии /Япония/.

Технология изготовления К.З роторов с обмоткой из медных иди латунных стержней

Тех.процесс изготовления роторов с обмоткой из медных и латунных стержней /рис.10,стр.З7/ включает с лед, операции: резку стержней, снятие заходной фаски на стержнях, забивку стержней в пазы, гибку медных полос в кольца, сверление отверстий в кольцах, установку колец на ротор, сварку стержней и колец ротора, В зависимости от профиля паза стержни могут быть круглой, прямоугольной или фасонной формы. Заготовки стержней нарубают из прутков на прессе и при необходимости правят. К.З. кольца изготовляют из медных полос гибкой на ребро в кольцо и последующей сваркой стыка. После сверления кольца с двух сторон каждого отверстия снимают фаски. Фаски необходимы для удобства сборки и сварки кольца со стержнями. Сварку можно производить газовой горелкой или угольными электродами. В качестве припоя используют медно-фосфоритный припой ПМФ.

При работе машины стержни нагреваются. Чтобы исключить изгиб и обрыв стержней, их расчеканивают. Расчеканку производят на середине стержня. Для этого зубилом и молотком сминают края двух зубцов так, чтобы они защепили стержень. Будучи закрепленным посередине, стержень при нагрева удлиняется в обе стороны сердечника, что снижает вероятность его изгиба или обрыва.

Изготовление катушек полюсов

К обмоткам полюсов относятся сосредоточенные обмотки. Их можно разделить на обмотки из круглой прямоугольного изоли-

рованного проводов; обмотки из шины, наматываемой плашмя й^ обмотки из шины, наматываемой на ребро. По виду работы обмотки делятся на неподвижные и вращающиеся.

Действия центробежной силы на вращ. катушку вызывает ряд требований к ее конструкции и технологии.

Влияние центробежной силы сказывается в катушках из тонкого круглого провода, кот. подвергаются при вращении деформациям, что приводит к замыканиям между витками. Надежная междувитковая изоляция получается только у шинных катушек, намотанных на ребро, у которых давление между витками значительно ниже по сравнению с другими обмотками.

Перед установкой в машину катушки пропитывают лаками или эпоксидными компаундами. Пропитку катушки в компаунде осуществляют вместе с сердечником полюса. При этом компаунд скрепляет катушку с сердечником, повышая их надежность. При пропитке в эпоксидных компаундах систему изоляции называют монолит.

Технология изготовления катушек полюсов из круглого провода

Тех.процесс изготовления катушек состоит из операций намотки, изолировки, пропитки, сушки и контроля. Катушки можно наматывать

на намоточный шаблон /рис.3 ,стр.38 /,на каркас 1 или непосредственно на изолир. полюс 2, Катушки наматываемые на шаблон, называются бескаркасными. Шаблон служит только для намотки.

Наибольшее применение находят бескаркасные катушки. Размеры шаблона для намотки бескаркасных катушек по ширине и длине должны соответствовать размерам катушки с учетом припуска на изоляцию и неплотности намотки. В ответственных машинах для достижения монолитности витков при намотке ряды катушек промазывают клеющими лаками. Катушку с вставленными во внутреннее отверстие деревянными клиньями пропитывают лаком. После пропитки клинья выбивают из неостывшей катушки. На катушку накладывают слои наружной изоляции /рис.4 ,стр.38/ и повторяют пропитку. Заключительными операциями являются: зачистка выводных концов, маркировка и контроль. Контроль катушек заключается в проверке габаритных размеров, активного сопротивления, количества витков, отсутствия междувитковых замыканий. Изогнутая катушка /рис.2,стр.38/.

Изготовление катушек полюсов из шинной меди

Намотка катушек полюсов из шинной меди может производиться плашмя и на ребро.

Катушки из шинной меди, намотанные плашмя могут быть одно или двухрядными /рис. 6, стр. 38 /.Двухрядная катушка /рис. 6/.

Витки такой катушки наматывают по спирали виток на виток б.

Производят намотку одного ряда. К отогнутому концу шины, кот. расположен внутри катушки, приваривают конец шины от бухты и выполняют намотку второго ряда. К первому и последнему виткам, кот. получаются при таком способе намотки снаружи приваривают выводные скобы г. Изоляцией между витками служит асбестовая бумага. Изоляцией между рядами служит прокладка из твердого миканита, оклеенного с двух сторон асбестовой бумагой.

Намотка катушек производится на станках /рис. 8стр. 38 /. Станок для изолировки катушек /рис.4,стр.38/.

Намотка катушек из шинной меди на ребро производится на специальных станках, оснащенных приспособлениями, предохраняющими шину от скручивания. Намотка ведется на шаблон непрерывным способом. Когда шина на бухте кончается, ее конец приваривают к началу шины следующей бухты. По окончании намотки спираль разрезают на отдельные катушки.

При изгибе на ребро поперечное сечение шины из прямоугольного становится трапецеидальным вследствие утолщения на внутреннем радиусе и утончения на наружном, а медь шины нагортовывается и становится твердой. Для снятия нагортовки катушки отжигают в печах при t=б00-700°С в течение 15-30мин. После отжига производят охлаждение катушки, погружая ее в воду, а затем на3-5мин. в 5%растворH2 SO4 для удаления окисной пленки. После этого катушку промывают и высушивают. Для устранения утолщений катушку подвергают прессовке на гидравлическом прессе, предварительно вложив между витками стальные плиты. Прессовку катушки производят на шаблоне /рис.,10,стр.34/.Прессовка производится на прессе. Производят правку внутренних сторон катушки, правку катушки по высоте, правку боковых сторон.

Следующая операция -изолировка катушки. Для этого катушку на верстаке растягивают гармошкой и между витками вставляют

асбестовую изоляцию, предварительно нарезанную в форме прямоугольника длиной и шириной большей, чем длина и ширина катушки. После термообработки излишки изоляции обрезают. После изолировки катушку пропитывают. После пропитки катушки окрашивают покровной эмалью.

Соединение проводов в обмотках

Для безаварийной работы эл.машин необходимо, чтобы все соединения были прочными и обеспечивали надежный контакт. Поэтому все соединения стремятся делать неразъемными. Разъемные соединения делают только там, где по условиям сборки, монтажа или ремонта необходимо отсоединять токоведущие детали. К неразъемным соединениям (предъявляются след.требования: хорошая электропроводность, механическая прочность, неокисляемость, отсутствие вредного влияния на изоляцию, дешевизна и технологичность.

В Э.М. применяют с лед.способы соединений: пайка, сварка электроконтактная, аргонно-дутовая, холодная.

Пайка припоями

Прочность и плотность соединения достигаются благодаря способности припоя и основного металла взаиморастворяться и диффундировать. Припой должен обладать свойством смачивать соединены и металл и хорошо заполнять все зазоры между плоскостями деталей. Припои делятся на: мягкие -сtплавления ниже 300°С и твердые :

с t° плавления свыше б00°0.

Из мягких припоев наибольшее применение получили оловянисто-свинцовые, явл. сплавами олова и свинца.

Припои ПОС-30, ПОС-40, ПОС-60 различаются содержанием олова. Большое содержание олова улучшает жидко-текучесть и адгезию. Перед пайкой соединяемые поверхности очищают и облуживают. Пайку производят ручными паяльниками или в ваннах. Пайка оловянистыми припоями имеет ряд недостатков: место спайки обладает невысокой теплостойкостью, механической прочностью. Оловянистый припой дорог и с годами его применение сокращается,

К твердым припоям относятся припои серебряные и меднофосфористые, обладающие более высокой механической прочностью и электри-

ческой проводимостью.

Из серебряных припоев применяют ПСр-15, содержащий 15% Аg , 80Си и 5%фосфора.tплавл =б35-800°C, ПОр-45; Аg -45

30Си,25%^ Zn, tплавл. =бб0-720°C. Из меднофосформсш припоев наибольшее распространение получил припой ПМФ-7: 93Си;

7-фосфора,-t плавления 705-730°С. Припой ПМФ-7 самофлюсувщийся и не требует при пайке флюса,

Холодная сварка /прессование/

Процесс холодной сварки заключается в том, что при большом давлении, создаваемом специальными клещами или прессами, соединяемые детали спрессовываются в однородное тело. Принцип холодной сварки используют главным образом при креплении кабельных наконечников на гибких многожильных кабелях, сращивании -кабелей, соединении и оконцеванни алюминиевых и медных проводов.

По сравнению с пайкой холодная сварка имеет ряд преимуществ:

повышается надежность крепления деталей, не требуются припои и флюсы, значительно снижается трудоемкость работы, исключается опасность повреждения изоляции проводов при нагревании.

Сварка

Пайка -как правило процесс трудоемкий. Более высокое, чем у меди, сопротивление припоев вызывает значительное переходное сопротивление, в результате чего мягкие припои иногда разрушаются. Поэтому в электротехнической промышленности все чаще применяют сварку. Сварка повышает качество и надежность соединения, значительно снижает ее себестоимость.

Наиболее прогрессивным методом является автоматическая сварка неплавящийся вольфрамовым электродом в среде аргона или гелия. Таким способом производят сварку концов обмоток якорей с петушками коллектора и сварку алюминиевых обмоток К.З. роторов. При таком методе сварки в возбуждаемой дуге сконцентрирована большая энергия и высокая температура, достаточная для быстрого расплавления металла.

При сварке в среде гелия шов получается более чистым, однако гелий дороже аргона примерно в 6,2раза.

При сварке выводных концов обмоток, концы катушек, подлежащие сварке, скручивают между собой. Затем к ним подводят конец от сварочного тр-ра, другой конец тр-ра соединяют с угольным электродом. При касании электродом торцов свариваемых проводов возникает эл.дуга, которая за доли секунды оплавляет концы проводов, соединяя их в единое целое.

Передержка дуги может привести к пережогу металла. Соединение становится хрупким. Сварку необходимо производить в защитных очках.

При газовой _сваркесоединение получается надежное. Соединение расплавляется пламенем газовой горелки,tкот. ниже tдуги.

Пропитка и сушка обмоток

Б процессе изготовления и после укладки в пазы статоров, роторов и якорей обмотки пропитывают лаком или компаудном с последующей сушкой, при этом происходит заполнение лаком воздушных промежутков между проводниками и пазовой изоляцией и пор изоляции с последующей полимеризацией основы лака.

В результате пропитки и сушки улучшается теплопроводность обмоток за счет уменьшения воздушных прослоек между проводниками и стенками паза сердечника, а также повышается нагревостойкость, влагостойкость изоляции, особенно волокнистой из-за уменьшения гигроскопичности в результате заполнения пор и создания лаковой пленки, препятствующей проникновению влаги внутрь обмотки, повышается эл,прочность изоляции, т.к. эл.прочность пропиточных материалов выше эл.прочности воздуха, находящегося между волокнами непропитанных материалов, механическая прочность изоляции, т.к. хорошо пропитанная обмотка имеет хорошо сцементированные витки, плотно сидящие в пазах сердечников.

Наружные поверхности обмоток после сушки окрашиваются покровными эмалями и лаками. Образующаяся в результате этого твердая и гладкая пленка хорошо защищает изоляцию от влаги.

Для пропитки применяют лаки с растворителями, лаки без растворителей и компаунды.

Лаки с растворителями состоят из основы лака /50-55объема/-натуральных или синтетических смол и растворителей -легко

испаряющихся веществ /ксилол, толуол и т,д./ В лак добавляют пластификаторы для придания гибкости застывшей лаковой пленке и сиккативы для ускорения процессов отвердевания основы лака.

Масляно-битумные лакиБТ-980, БТ-987, БТ-988, БТ-998а изготовляются на основе высыхающих растительных масел и битумов. Применяются для пропитки обмоток с изоляцией классов нагревостойкости А /Ю5°/ и Е /120°/. Эти лаки обладают высокими диэлектрическими свойствами, высокой влагостойкостью. Недостатком их является неудовлетворительная просыхаемость в толстых слоях, низкая нагревостойкость, низкая цементирующая способность, низкая маслостойкость, длительное время сушки. Главным недостатком масляно-битумных лаков является воздействие их растворителей на эмалевую пленку эмальпроводов обмоток. Поэтому для эмаль проводов перспективным является водоэмульсионный лак ПФЛ-88/жидкость белого или светло-желтого цвета/, растворителем которого является вода.

Масляно-алкидные лаки ГФ-95; МЛ-92; МГМ-8; ФЛ-98; ФА-97 -основой которых служит натуральная глифталевая смола, применяют для пропитки обмоток класса нагревостойкости В/130/ув том числе и для машин химостойкого и тропического исполнения. Пленки этих лаков обладают стойкостью к действию минеральных масел, дуго-стойкостью, длительное время сохраняют эластичность в процессе теплового старения. Лак ГФ-95 непросыхает в толстых слоях, имеет недостаточную цементирующую способность, низкую влагостойкость. Однако лак устойчив к действию минеральных масел и химических реагентов. Лак МЛ-92 образует влаго- и маслостойкие пленки с хорошими диэлектрическими свойствами. Он просыхает в толстом слое и обладает повышенной цементирующей способностью. Недостатком лака МЛ-92 является неустойчивость к плесневым грибкам. Лаки МЛ-92 и МГМ-8 применяют для пропитки обмоток машин общепромышленного, влагостойкого, тропического и химостойкого исполнений. Лаки ФЛ-98 и ФА-97 -адкидно-фенольные. Отличаются высокой цементирующей способностью, хорошей термоэластичностью, влаго- и тропикостойкостью. Недостатком лаков является повышенная текучесть в процессе сушки, что приводит к вытеканию лака из обмотки. Применяют для машин общепромышленного и тропического исполнений,

Лаки ПЭ-933 и ПЭ-993,. основа которых состоит из синтетических

полимерных веществ и смол имеют класс нагревостойкости С /155°/, Обладают высокой цементирующей способностью, влаго- и тропикостойкостью.

Кремний органические лаки КО-916К.КО-964, КО-964Н имеют

температурный индекс Н /180 /.Они являются влагостойкими, обладают высокими электрическими характеристиками, короностойкостью, Недостаток кремнийорганических лаков -пониженные значения адгезионных свойств, механической прочности, маслостойкости и химостойкости.

В последние годы разработаны нагревостойкие лаки на основе дифенилового эфира марок ДФ-971_и ПДФ-1, класса нагревостойки Н/1800/. Лаки по стойкости к циклическому изменению температуры, влагостойкости, химостойкости, цементирующей способности и механической прочности превосходят кремнийорганические лаки. Предназначены для пропитки обмоток машин, подвергающихся воздействию агрессивных сред, растворителей, масел.

К этому же температурному индексу относятся лаки К-47и К-47кпригодные для пропитки обмоток влагостойкого, тропического и химостойкого исполнений.

Лаки без растворителей на 100состоят из основы лака, поэтому более полное заполнение обмотки достигается быстрее, чем при применении лаков с растворителями. Лаки без растворителей КП, состоящие из полиэфирных смол с добавкой кремнийорганической смолы /лак КП-34/ или эпоксидной смолы /лак КП-103/ хорошо противостоят термоударам. Эти лаки становятся жидкотекучими и проникают внутрь обмоток при нагреве до 70-80°С, а при 150-1б0°С быстро отверждаются под действием катализатора -перекиси бензола, вводимого в состав лака до пропитки. При этом способе пропитки мало выделяется летучих веществ.

Недостатком лаков КП является склонность к растрескиванию в процессе теплового старения и большая объемная усадка при отверждении. Поэтому их не рекомендуется применять для крупногабаритных машин. Составы КП жесткие, поэтому они ускоряют тепловое старение изоляции эмалированных проводов.

Компаундами называют пропиточные составы, жидкие в нагретом состояниив момент их применения и твердеющие после охлаждения или

в результате происходящих в них хим.реакций. Компаунды, твердеющие при охлаждении, назыв.термопластичными. При повторном нагреве они снова размягчаются и при охлаждении твердеют. К ним относятся битумные, которые применялись для высоковольтных машин и машин НН с усиленной влагостойкой изоляцией tразмягчения125-130°С.

Более распространены компаунды, затвердевающие в результате хим.процессов во время запечки при высокой t .Такие компаунды наэыв.термореактивными, т.к. после запечки они не могут быть размягчены. Это компаунды на основе эпоксидной смолы. Они служат для пропитки изоляции типа "монолит". По нагревостойкости такая изоляция относится к классу Р.

П.о кровные лаки.Масляно-битумный покровный лак БТ-99 отличается от других лаков быстрой сушкой /при 20°C/. Пленка лака влагостойка, но не маслостойка и менее тверда по сравнению с пленкой лака ВТ-982,применяемого для тех же целей,

Масляно-смоляной, масло- и водостойкий покровный лак КФ-95 отличается ускоренной печной сушкой. Продолжительность сушки 2ч при Ю5°С. Растворителем и разбавителем лака является смесь сольвент-нафта, уайт-спирита и бензина. Дак КФ-95 применяют также для пропитки обмоток, в том числе тяговых и крановых электрических машин.

Эмали...В ремонтной практике нередко обмотку электрической машины покрывают эмалью для повышения влаго- или маслостойкости обмотки. Для покрытия обмоток электрических машин общепромышленного назначения применяют разновидности эмалей ГФ-92.

Эмаль ГФ-92ХC/6.CВД/ -глифталемасляная серого цвета.воздушной сушки изготовлена на основе масляно-глифталевого лака с введением сиккатива. Пигментами эмали являются литопон и пиролюзит, а растворителями и разбавителями -ауйт-спирит, толуол или бензол.

Эмаль сушат при 20°С, после чего образуется гладкая блестящая эластичная маслостойкая и достаточно теплостойкая защитная пленка, которая хорошо держится на гладкой поверхности. Эмаль применяют только для неподвижных обмоток.

Эмаль ГФ-92ГС -глифталемасляная серого цвета печной сушки -изготовлена на основе масляно-глифталевого лака. Пигментами эмали являются литопон и пиролюзит, а растворителями и разбавителями -смесь уайт-спирита и бензола или толуола. Кроме того, она более теплостойка, чем эмаль ГФ-92ХC.

Пленки эмали после сушки при 105°С становятся масло- и ду-гостойкими. Эмаль ГФ-92ГC применяют для защитного покрытия обмоток неподвижных и вращающихся электрических машин с целью получения твердой, механически прочной электроизоляционной пленки, стойкой к действию минеральных масел и защищающей основную изоляцию от кратковременного воздействия электрической дуги и поверхностных разрядов.

Эмаль ГФ-92ХК -глифталемасляная красного цвета воздушной сушки -изготовлена на основе глифталемасляного лака, пигментированного железным суриком. В эмаль введен сиккатив. Разбавителем эмали является смесь толуола и бутилацетата.

Пленка эмали -гладкая твердая без морщин, бензо-, масло-и дугостойкая. Эмаль применяют для покрытия лобовых частей обмотки и изоляционных деталей электрических машин, выступающих частей манжет якорей и т.п. Cушат эмаль при комнатной температуре .

В электроремонтных цехах небольших предприятий,где ремонтируют малое количество электрических машин и нет возможности хранить пропиточные и покровные лаки различных марок и назначений, рекомендуется использовать лаки, обладающие известной универсальностью применения /стойкостью против воздействия влаги, масел и высокой температуры/. К таким лакам относятся МЛ-92, который сохнет в течение 30-50мин при 105°C, образуя лаковую пленку светло-коричневого цвета. Кроме того, он хорошо цементирует обмотку и повышает ее механическую прочность. Электрическая прочность лака при 20°C не менее 60кВ/мм. Лак МЛ-92 применяют для пропитки и покрытия обмоток электрических машин, длительно работающих при Ю5-120°С, или при наличии в окружающей среде паров аммиака /например, в цехе аммиачных компрессоров, на животноводческих фермах и др./.

При пропитке лаками с растворителями пользуются след.мето-

дами: погружением в лакна стендах с нижней подачей лака; ваку-умно-нагнетательным.

Метод пропитки погружением в лак

Этот метод -наиболее распростраренный среди методов пропитки лаками, содержащими растворитель, как отдельных катушек, так и обмоток, уложенных в пазы сердечников, последние перед погружением в лак нагревают доt= б0-70°C.

Режим пропитки зависит от назначения ЭМ, конструкции обмоток и типа лака. Пропитывают обмотки Iраз или несколько раз, а время выдержки обмотки в лаке колеблется от нескольких сек., до I часа. Время выдержки обмоток в лаке при первой пропитке значительно больше, чем при последующих погружениях, так как при первом погружении происходит основное заполнение пор и воздушных прослоек в изоляции.

При любой пропитке обмотка должна находиться в лаке до прекращения выделения пузырьков воздуха,

Для лучшего проникновения лака в обмотку у погруженных в бак с лаком изделий пазы сердечников должны быть расположены вертикально или под небольшим углом.

Во время пропитки обычно бывает сложно защищать концы валов, посадочные поверхности статоров и шайб якорей, поэтому сразу после пропитки лак с этих поверхностей удаляют, протирая посадочные поверхности х/б салфетками, смоченными в растворителе.

В пропиточном отделении должен быть установлен жесткий контроль за составом и чистотой лака. Пропиточные ванны и котлы необходимо периодически очищать от остатков лака, а погружаемые в лак изделия перед пропиткой обязательно продувать чистым сжатым воздухом для удаления с них пыли и грязи. Ежедневно и после каждого разведения лака проверяют его вязкость, а через 2-3дня содержание основы лака.

При обычном методе пропитки на удаление растворителей в процессе сушки затрачивается 10-12ч. При этом большая часть лака вытекает из обмоток, вследствие чего изделия приходится пропитывать 2-3раза.

В ЧССР разработан процесс пропитки и последующей за ним сушки, заключающийся в том, что изделие, подлежащее пропитке, '.'нагревают до '" ,превышающей на 10-20°С 1кипения растворителя, а затем погружают на 10-12с в ванну с лаком, имеющейtцеха. у слоев лака, соприкасающихся с нагретым статором, резко снижается вязкость, в результате чего лак лучше проникает в пазы обмотки и большая часть растворителя из нее испаряется. Время сушки после пропитки для удаления оставляется, растворителем сокращается до 1-2ч. Густой в большей степени лак, чем при обычной пропитке, меньше вытекает из обмотки при сушке и изделие можно пропитать Iраз.

Недостатки метода;целью операции является пропитка изоляции обмоток и пазов сердечника, в лак приходится погружать сердечник целиком. В результате чего увеличивается расход лака за счет покрытия им металлических деталей. Этот лак приходится с посадочных поверхностей смывать вручную.

После пропитки в течение 20-30мин. с изделий на поддоны стекает лак. Выделяемые в это время пары растворителей приводят к загазованности пропиточно-сушильных отделений. При определенной концентрации паров растворителей пропиточное отделение становится взрыво- и пожароопасным и вредным для здоровья. /Рис. 1 ,стр.40 ,рис. 4 ,стр. 40 +2 рис/

Метод пропитки. на стендах с нижней подачей лака

Изделия, подлежащие пропитке, устанавливают на спец.стенды. К стендам снизу подведен лакопровод, через который внутрь стато- , ра или в бачок для ротора подается пропиточный состав./Рис. 2стр.40/. При данном методе пропитки по сравнению с пропиткой погружением сокращается расход лака, т.к. он покрывает главным образом пропитываемые обмотки и излишне не расходуется, меньше загрязняется пропиточный состав, т.к. с наружной поверхностью статоров, кот. не всегда бывает чистой, лак не соприкасается.

Резкое уменьшение загазованности, отсутствие больших масс лака в открытых емкостях создает благоприятные условия для работы в пропиточных отделениях и делает их менее опасными в пожарном отношении.

Метод пропитки на стендах имеет и недостатки: меньшая произ-

водительность, чем при пропитке погружением, герметизация отверстий в статоре для предохранения от вытекания лака при пропитке.

Метод вакуумно-нагнетательной пропитки

Пропитка катушек главных полюсов с параллельной обмоткой, имеющих большое количество витков, методом погружения затруднительна. Поэтому такие катушки пропитываются вакуумно-нагнетатель-ным методом.

При этом методе пропитки компаундная масса, подаваемая в автоклав под давлением, спрессовывая катушку, хорошо заполняет промежутки между проводами и наружной изоляцией, а также поры изоляции. Хорошему проникновению компаунда в катушку способствует вакуумирование катушек перед подачей в автоклав компаунда, в результате чего из промежутков и пор изоляции удаляют воздух и влагу.

После пропитки в автоклаве снова создают вакуум. При этом происходит испарение более половины летучих веществ и повышается вязкость лака. Лак становится настолько вязким, что практические не вытекает из обмотки после пропитки и при сушке. Использование вязкого лака и повышение его вязкости сразу после пропитки позволяет за одну пропитку внести в обмотку необходимое количество лака. Поэтому при пропитке в вакууме и под давлением пропитку производят один раз. Особенно эффективен этот метод для многовитковых катушек.

Пропитка обмотки струйным способом

Сущность технологии пропитки струйным /или капельным/ способом заключается в следующем. Статор или якорь подключают к источнику эл.тока низкого U ,кот. производит нагрев обмотки.

Снагрева регулируется по заданной программе автоматически.

Р и с._ 5 стр. 4 0.В нагретую обмотку через сопло тонкой струёй подается пропиточный состав. Статор или ротор находятся в наклонном положении и вращаются. Пропиточный состав подается на наружную и внутреннюю поверхности верхней лобовой части обмотки и вследствие наклонного положения пропитываемого изделия, а также

под воздействием капиллярных сил проникает через поры между проводниками обмотки в нижнюю лобовую часть. При соприкосновании состава с нагретой обмоткой вязкость его резко снижается, благодаря чему он лучше проникает в обмотку. В процессе пропитки нагрев обмотки продолжается, однако tне повышается, из-за охлаждающего действия пропиточного состава.

По окончании пропитки статор или якорь поворачивается в горизонтальное положение и продолжает вращаться. При этом пропиточный состав равномерно распределяется в лобовых частях. t обмотки повышается и происходит отвердение пропиточного состава.

Достоинства струйного метода: значительное сокращение длительности пропитки и термообработки обмоток, отсутствие необходимости в зэдйсгке поверхностей пакетов от наплывов пропиточного -состава, малые потери пропиточного состава, хорошее заполнение области смолой, хорошую цементацию обмотки, небольшие площади, занимаемые оборудованием, снижение расхода электроэнергии.

Способ, ультразвуковой пропитки

Рис. 9,стр. 41.Берут двухкорпусную пропиточную ванну, разделенную перегородкой из фосфористой бронзы, играющей роль мембраны. Нижнее отделение заполняется водой, в нем помещают излучатели, питаемые током высокой f ,а в верхнем, с пропиточным лаком, подвешивают пропитываемые детали. Время пропитки - 2мин. Пропиточный лак проникает в мельчайшие поры и даже между листами сердечника. Однако такое глубокое проникновение лака затрудняет процесс сушки в обычных печах. Лучше всего сушить обмотки током.

Пропитка обмоток в эпоксидных компаундах

•Пропитке эпоксидными компаундами подвергаются обмотки высоковольтных Э.М., а также обмотки низковольтных Э.М., работающих в тяжелых условиях. На катушки обмоток нанесена корпусная изоляция в виде слюдинитовых лент. Пропитка должна обеспечить полное отсутствие воздуха в катушках и сохранение пропиточного состава, Это достигается тем, что пропитка ведется составами без растворителей, а подача состава в катушки производится при глубоком вакууме.

Для обеспечения этих условий необходимо спец.оборудование, состоящее из пропиточных котлов с подогревом, насосов для создания глубокого вакуума, насосов для создания давления и другой аппаратуры. В качестве пропиточного состава применяется эпоксидный компаунд.

Технологический процесс пропитки сердечников с обмоткой и катушек в эпоксидном компаунде включает след,операции: сушку изделия в печи при t= 110°С в течение З-б ч, вакуумирование изделия в котле при 50Па течение 2-3часов при t=50-б0°C, подачу эпоксидного компаунда при вакууме, снятие вакуума и подачу давления 0,8.10Па в течение 2-3часов /давление создается азотом/, снятие давления и удаление компаунда.

После извлечения из котла сердечники с обмоткой запекаются при t=150-180°С в течение 16-24часов.

Оригинальный способ пропитки статоров,небольших габаритов предлагается в авторском свидетельстве НРБ .В ванну с полиэфирным компаундом опускаются лобовые части одной стороны и выдерживают в ней 10с. После вывода статора из ванны он поворачивается на 180°и выдерживается в таком положении примерно 120с, чтобы состав проник в пазы. Затем статор поворачивают на 180° и вторично окунают те же лобовые части в ванну на 10с и, повернув на 180°,выдерживают 10с. Затем в такой же последовательности пропитывают вторую лобовую часть. Пропитанный таким образом статор подвергают сушке.

В последние годы проводятся эксперименты,с использованием обмоточных проводов с самоклеящим покрытием..Разработаны покрытия, относящиеся по нагревостойкости к классу Н» Общая толщина изоляции не больше, чем у проводов с двойным покрытием лака. Укладка обмоток с такими проводами может производился на имеющемся оборудовании. После намотки непосредственно на намоточном станке обмотка подключается к источнику тока и производится запечка лака. При запекании витки в пазу сжимаются и плотно прилегают к корпусной изоляции .освобождается верхняя часть паза и увеличивается индуктивность рассеяния. Лаком заполняются промежутки между витками, улучшается теплоотдача обмотки и увеличивается срок службы /до 40/. В настоящее время этот процесс применяется для статоров электрических машин с высотой оси вращения до 160мм, для роторов универсальных машин / /.

Целесообразно при запекании производить опрессовку лобовых частей. Один из способов / /показан на рис. .Обмотанный стато» 3ставится на нижнюю полуформу 5и накрывается верхней I. В кольцевые камеры пресс-формы б и 8вложены манжеты 7из эластичного материала. Б камеры под давлением нагнетается жидкий уплотнитель, манжеты обжимают лобовые части 2и 4,придавая им требуемую форму. Нагрев лобовых частей производят, пропуская по обмотке ток. Спекание, по мнению ряда специалистов, является прогрессивным процессом и может заменить пропитку.

СБОРКА ЭЛЕКТРИЧЕСКИХ МАШИН

Сборка -один из важных этапов в производстве любых механизмов. От качества еевыполнения зависит надежность работу изделия. Основные операции общей сборки машину заключаются в установке якоря или ротора на подшипниках внутри статора, сборке подшипниковых узлов, щеточного аппарата и выводящих устройств присоединения к сети.

К подготовительным операциям относится балансировка вращающихся частей.

БАЛАНСИРОВКА РОТОРОВ

В изготовленном роторе Э.М.вследствие неравномерного распределения масс центральная ось инерции, на которой расположен центр тяжести, редко совпадает с ось» вращения. Смещение оси инерции вызывается главным образом технологическими причинами. Например, детали ротора, получаемые литьем, могут иметь неодинаковую толщину стенок и ребер. Роторы, у которых главная центральная ось инерции не совпадает о осью вращения, назввают-ся неуравновешенными. Эта неуравновешенность складывается из суммы двух неуравновешенностей: статической и динамической.

При СТАТИЧЕСКОЙ неуравновешенности ось инерции расположена параллельно оси вращения и на ней лежит центр тяжести детали.

При ДИНАМИЧЕСКОЙ неуравновешенности центр тяжести детали расположен на оси вращения, однако каждая из половин ее является неуравновешенной и их центры тяжести лежат в одной плоскости по обе стороны от оси вращения на равных расстояниях.

При вращении' неуравновешенного ротора статическая неуравновешенность вызывает центробежную силу, а динамическая -центробежной моцет от пары сил. Неуравновешенные центробежная сила и центробежный момент вызывают вибрацию эл.м., которая постепенно, разрушая подшипники, сокращает срок ихслужбы.

Для устранения вредного влияния нруравиовеаенности роторы

подвергают балансировке.

Выбор способа балансировки зависит от требуемой точности уравновешивания и возможности ее достижения на имеющемся оборудовании. Следует иметь в виду, что при динамической балансировке достигаются более высокие результата компенсации неуравновешенности, чем при статической. Динамической балансировкой можно устранить как динамический, так и статический небаланс.

СТАТИЧЕСКАЯ БАЛАНСИРОВКА