403

.pdf

Раскладная передвижная площадка

(рис.32).

Рис. 32

При разделке летки удаляют огнеупорную массу и настыли металла. Если летка заметалливается или зашлаковывается, ее прожигают кислородом. При небольших деформациях летки производят ее подмазку специальной массой. При большом повреждении летки производят ее ремонт с заменой огнеупорных блоков при помощи машины для ремонта леток.

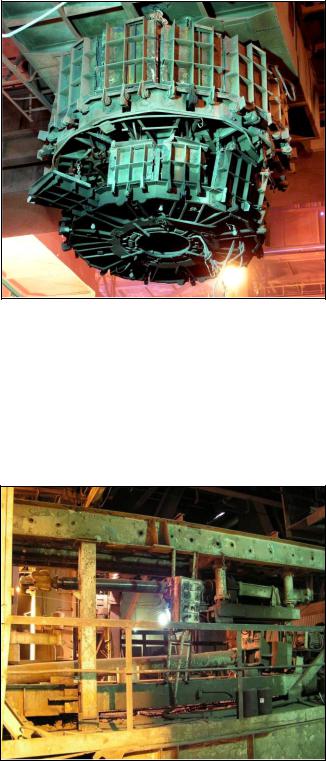

Машинадляремонталеток(рис.33).

Рис. 33

Затем при помощи той же машины в разделанное отверстие вставляют новые лёточные блоки. Блоки укрепляют в отверстии, расклинивая специальными штырями или прикрепляя к фланцу летки. Затем конвертер поворачивают в горизонтальное положение и в зазор вокруг блоков заливают со стороны рабочего пространства конвертера огнеупорную массу на основе молотого периклазового порошка.

21

Леточныеблоки(рис.34).

Рис. 34

9. Доводка металла в сталеразливочном ковше (внепечная обработка).

После окончания выпуска плавки сталеразливочный ковш транспортируют на установки внепечной обработки стали (установку доводки металла (УДМ); агрегат комплексной обработки стали – установке ковш-печь (УКП) или на агрегат циркуляционного вакуумирования (АЦВ)).

На УДМ производится:

-продувка стали аргоном с целью корректировки и усреднения ее температуры, химического состава, удаления вредных примесей, неметаллических включений и растворенных в стали газов;

-микролегирование и модифицирование стали различными элементами для придания ей особых свойств;

-раскисление, десульфурация стали.

Ковш с металлом перед поступлением наУДМ(рис.35).

Рис. 35

22

После усреднительной продувки аргоном (продолжительность усреднительной продувки зависит от марки выплавляемой стали) замеряют температуру металла и отбирают пробу на химический анализ.

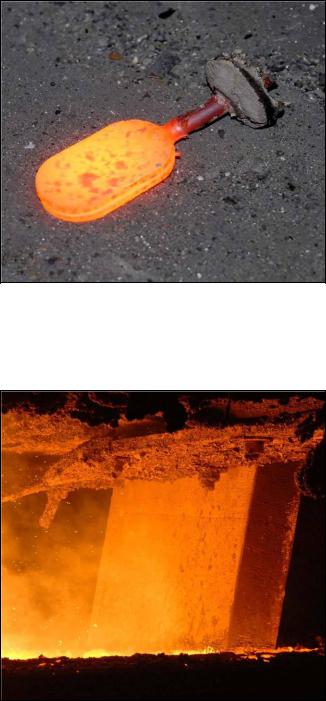

Отобранная на химический анализ пробаметалла(рис.36).

Рис. 36

При получении температуры металла выше требуемой, металл охлаждают, погружая в него сляб.

Охлаждениеметалласлябом(рис.37).

Рис. 37

После охлаждения слябом металл продувают аргоном и снова замеряют температуру. Если она ниже требуемой, производят химический подогрев металла. При производстве некоторых марок стали, достигнув требуемой температуры, производят измерение окисленности металла, на основании которого вводят рекомендованное количество алюминиевой катанки для раскисления стали.

23

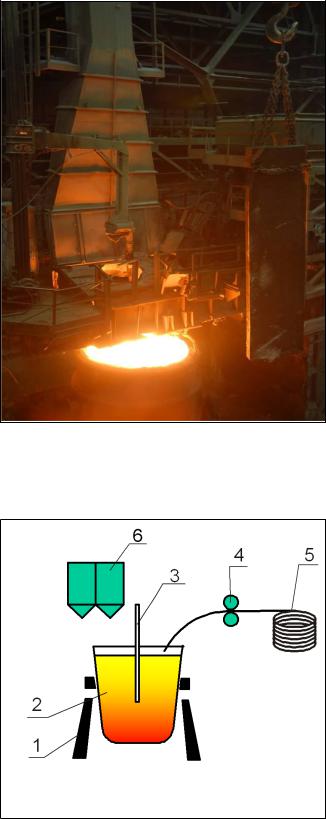

Установкадоводкиметалла(рис.38).

Рис. 38.

Схема установки доводки металла

(рис.39):

1-сталевознаятележка;

2-сталеразливочныйковш;

3 - устройство для продувки жидкого металлааргоном(продувочнаяфурма); 4 - трайбаппарат для подачи алюминиевой

катанки; 5 - алюминиевая катанка и проволока с

наполнителем; 6 – бункеры для подачи ферросплавов.

Рис. 39

24

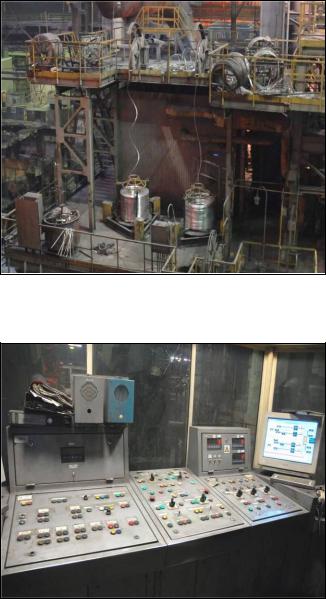

Трайбаппарат для подачи алюминиевойкатанки(рис.40).

Рис. 40

Пульт управления оборудованием УДМ(рис.41).

Рис. 41

Вустановке ковш -печьобработка металла происходитс помощьюэлектрической дуги. Процесс осуществляется в ковше с обычной футеровкой. Ковш закрывается полностью водоохлаждаемой крышкой.

УКП позволяет корректировать до нужного значения температуру стали и осуществлять ее десульфурацию и рафинирование (удаление вредных примесей). Установка даёт возможность точно корректировать окончательный химический состав стали при минимальныхиздержках.

Во время процесса в агрегате металл постоянно продувается инертным газом, который подаётся снизу через продувочные пробки в днище ковша. В рабочем пространстве печи инертный газ служит дополнительной защитой металла от загрязнения из-за возможного проникновения воздуха ввиду недостаточной герметичности крышки.

25

Установкаковш-печь(рис.42).

Рис. 42

Обработка стали на агрегате циркуляционного вакуумирования (АЦВ) осуще-

ствляется с целью:

-снижения концентрации растворенных в жидком металле газов (кислород, азот, водород);

-достижения минимального содержания углерода в специальных марках стали (автолистовая, электротехническая);

-снижения уровня содержания неметаллических включений;

-достижения температуры стали и концентрации легирующих элементов в узких и более точных пределах для заданной марки стали.

За счет подачи аргона во всасывающий патрубок и создания разряжения в вакуумной камере металл из верхних слоев ковша поступает в вакуумную камеру, подвергается вакуумной обработке, а затем сливается через второй патрубок обратно в ковш, где перемешивается со всей массой плавки. В ходе процесса производится присадка раскислителей и легирующих элементов.

Агрегат циркуляционного вакуумирования(рис.43).

Рис. 43

26

Погружныепатрубки(рис.44). |

всасывающий |

|

патрубок |

|

|

|

|

|

выпускной

патрубок

Рис. 44

Схема агрегата циркуляционного вакуумирования(рис.45):

1- подключение к вакуумной системе;

2- вакуумная камера;

3- подогрев камеры;

4- трубопроводы для подвода транс-

портирующего газа;

5- шлюзовое устройство для ввода ле-

гирующих;

6-лотковый дозатор;

7- погружные патрубки;

8- сталеразливочный ковш.

Рис. 45.

27

2.2 Технология разливки стали

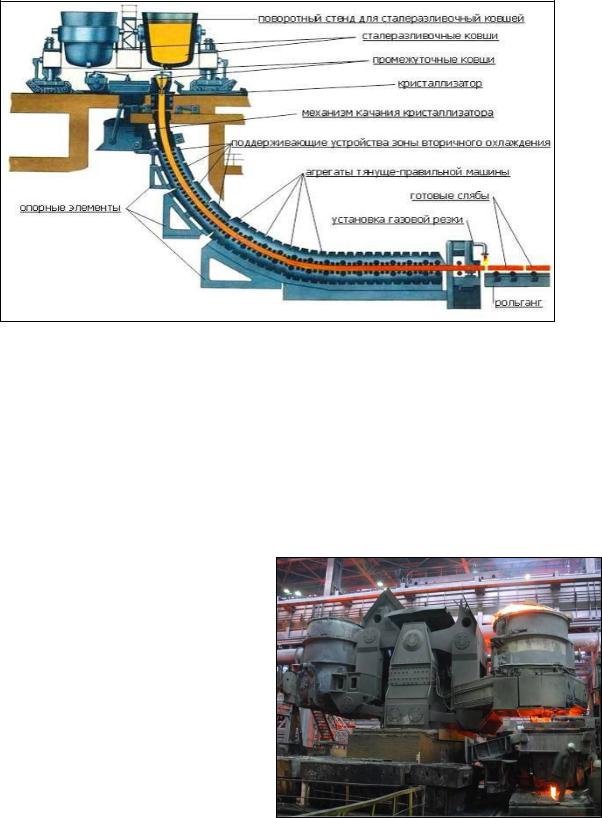

Получение слябов осуществляется путем разливки жидкой стали на машинах непрерывного литья заготовок (МНЛЗ). Схема МНЛЗ представлена на рис. 46.

Рис. 46

Установка непрерывной разливки стали - агрегат, который позволяет разливать жидкий металл в твердые заготовки заданного сечения. Основная его часть - водоохлаждаемый кристаллизатор с медными стенками, внутри которых циркулирует охлаждающая вода. Перед началом разливки в кристаллизатор вводят так называемую затравку, которая образует временное дно кристаллизатора. Затравка - это конструкция из стальных звеньев, связанных между собой. Она предназначена для запуска МНЛЗ в работу. Жидкую сталь подают на МНЛЗ в сталеразливочном ковше, который устанавливают на поворотный стенд.

Поворотныйстенд(рис.47).

Рис. 47

28

Для подачи и регулирования поступления жидкой стали из сталеразливочного ковша в промежуточный предназначен шиберный затвор.

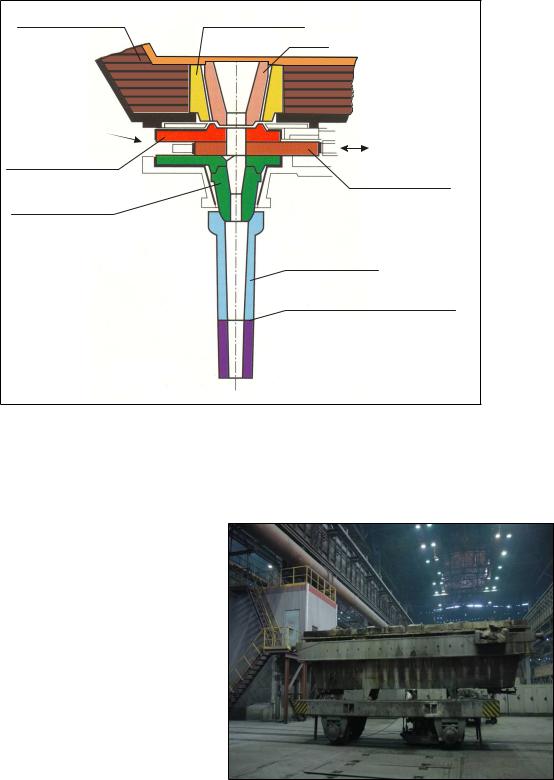

Конструкция шиберного затвора (рис. 48) представляет собой металлический корпус с установленными внутри огнеупорными плитами и коллектором для формирования струи жидкого металла.

Сталеразливочный |

Гнездовой кирпич |

ковш |

Стакан |

|

|

Шиберный затвор |

Привод шиберного |

|

|

Неподвижная плита |

затвора |

|

|

|

Подвижная плита |

Стакан-коллектор |

|

|

Защитная труба |

|

Уровень погружения в металл |

|

пром. ковша |

|

Рис. 48 |

Промежуточный ковш предназначен для приёма жидкой стали из сталеразливочного ковша и её регулируемой подачи в кристаллизаторы через стакандозаторы, установленные в днище ковша.

Промежуточныйковш(рис.49).

Рис. 49

29

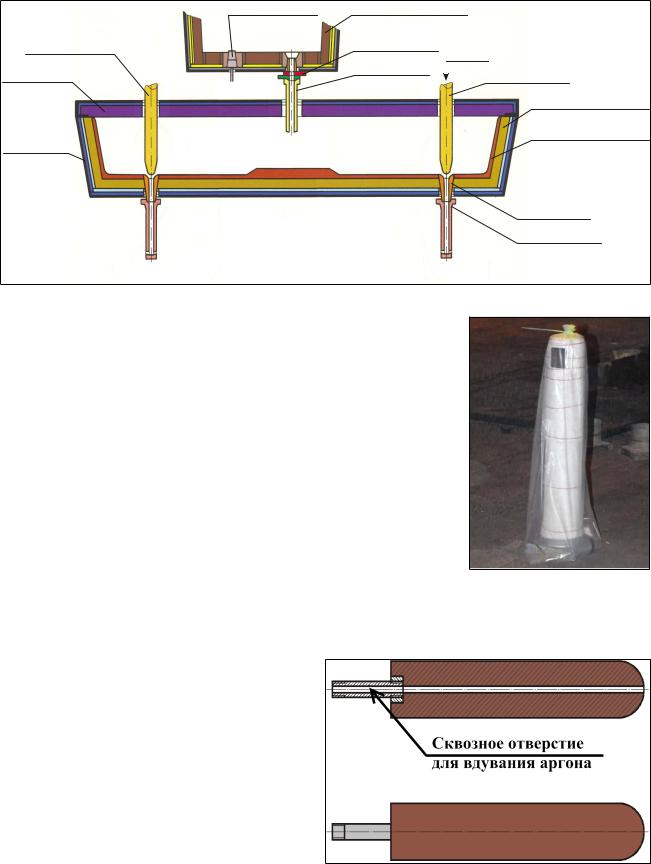

Перед началом разливки стали под промежуточным ковшом устанавливаются |

||

погружные стаканы (металлопроводы), предназначенные для защиты металла от |

||

вторичного окисления. Схема промежуточного ковша представлена на рис. 50. |

||

Пористая вставка |

Сталеразливочный ковш |

|

Стопор-моноблок |

Шиберный затвор |

|

|

Аргон |

|

Крышка пром. |

Защитная труба |

Стопор-моноблок |

|

||

ковша |

|

Арматурный слой |

|

|

|

|

|

футеровкипром. ковша |

|

|

Рабочий слой |

Кожух пром. |

|

футеровкипром. ковша |

ковша |

|

|

|

|

Стакан-дозатор |

|

|

Погружнойстакан |

Рис. 50 |

|

|

Погружнойстакан вупаковке(рис.51). |

|

|

Рис. 51 Для регулирования поступления жидкой стали из промежуточного ковша в

кристаллизатор в промежуточный ковш устанавливаются стопора-моноблоки.

Стопор-моноблок(рис.52).

Рис. 52

30