Технология производства стали в ОАО НЛМК

.pdf

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «НОВОЛИПЕЦКИЙ МЕТАЛЛУРГИЧЕСКИЙ КОМБИНАТ» Управление профессионального развития персонала

УТВЕРЖДАЮ

Директор по персоналу

и общим вопросам

_______________ С.П. Мельник

«____» _______________ 2013 г.

Пособие для обучения вновь принятого персонала

Технология производства стали в ОАО «НЛМК»

Липецк

2013

|

СОДЕРЖАНИЕ |

|

ВСТУПЛЕНИЕ |

3 |

|

1 |

АГЛОМЕРАЦИОННОЕ ПРОИЗВОДСТВО |

8 |

2 |

КОКСОХИМИЧЕСКОЕ ПРОИЗВОДСТВО |

10 |

3 |

ДОМЕННОЕ ПРОИЗВОДСТВО |

12 |

4 |

СТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО |

16 |

5 |

ПРОКАТНОЕ ПРОИЗВОДСТВО |

20 |

|

5.1 Производство горячего проката |

20 |

|

5.2 Производство холоднокатаного проката |

22 |

|

5.2.1 Производство холодного проката и покрытий |

23 |

|

5.2.2 Производство трансформаторной стали |

24 |

|

5.2.3 Производство динамной стали |

26 |

6 |

РЕМОНТНОЕ ПРОИЗВОДСТВО |

28 |

7 |

ЭНЕРГЕТИЧЕСКОЕ ПРОИЗВОДСТВО |

28 |

ГЛОССАРИЙ |

30 |

|

2

ВСТУПЛЕНИЕ

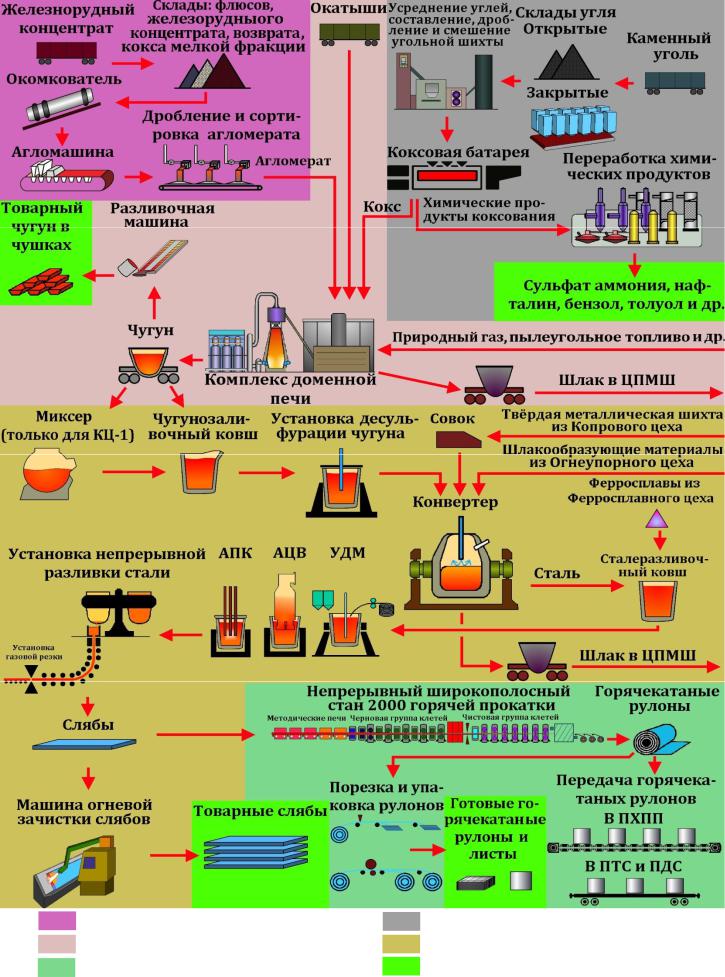

ОАО «НЛМК» является предприятием с полным металлургическим циклом, содержащим все производства, необходимые для получения из железорудного сырья конечного металлургического продукта – проката без покрытий и с покрытиями.

Общая технологическая схема производства комбината включает: агломерационное, коксохимическое, доменное, сталеплавильное и прокатное производства. Нормальное функционирование основных производств осуществляют вспомогательные подразделения: Энергетическое производство, Ремонтное производство, Центр технического обслуживания и ремонтов, Огнеупорный цех, Ферросплавный цех, Копровый цех, Цех по переработке металлургических шлаков и другие.

Агломерационное и коксохимическое производства (АГП и КХП) являются производителями основных компонентов для доменного производства – агломерата и кокса.

Доменное производство предназначено для получения чугуна, который является не только полуфабрикатом для сталеплавильного производства, но и товарной продукцией первого передела.

Сталь, получаемая в сталеплавильном производстве при продувке жидкого чугуна и металлолома кислородом, разливается в непрерывнолитые заготовки (слябы), которые в дальнейшем используются для производства проката, а также являются товарной продукцией второго передела.

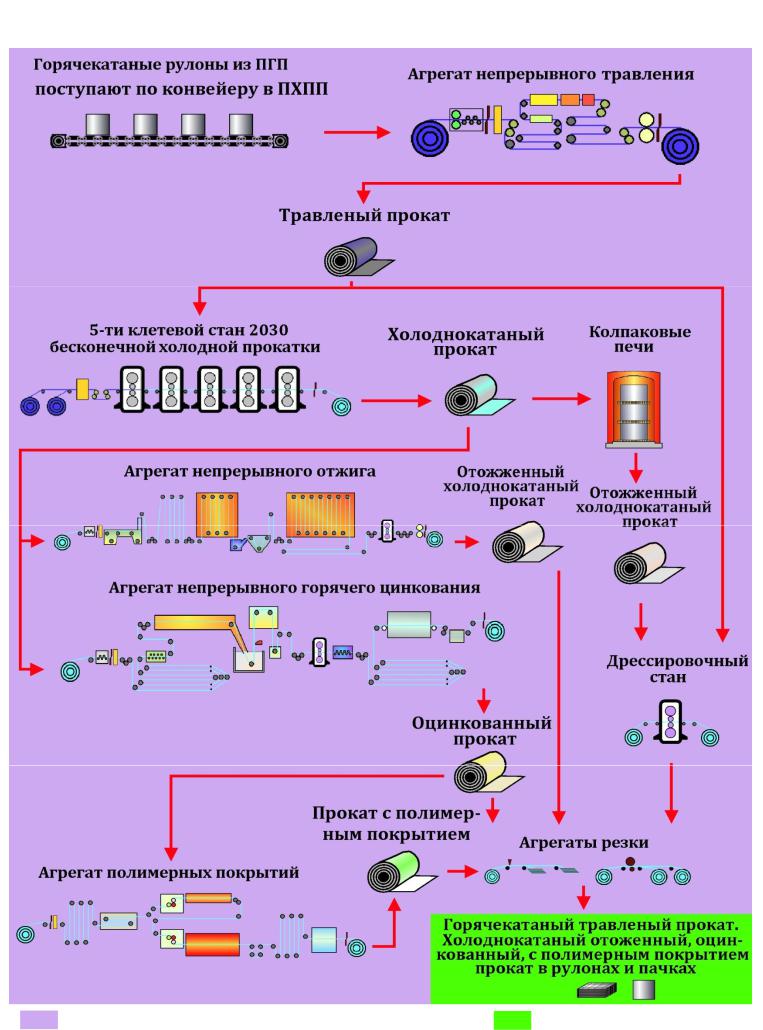

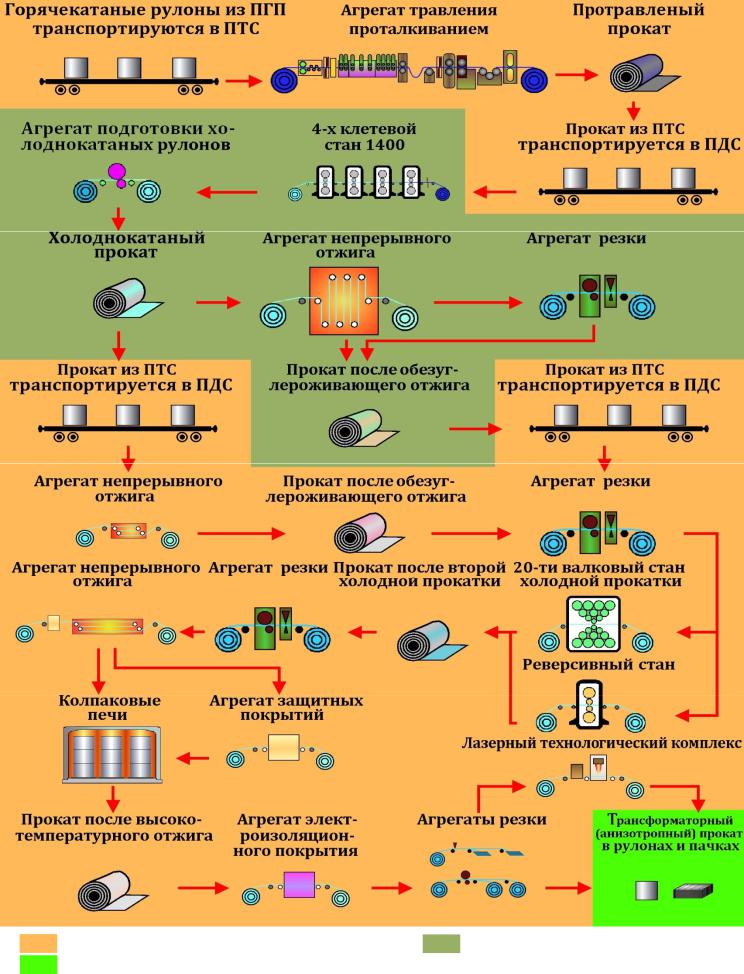

Прокатное производство представлено Производством горячего проката (ПГП), Производством холодного проката и покрытий (ПХПП), Производством трансформаторной стали (ПТС) и Производством динамной стали (ПДС).

Сталь, прокатанная на стане 2000 ПГП (горячекатаный прокат), является товарной продукцией НЛМК третьего передела и служит заготовкой в производстве холоднокатаного проката в ПХПП, ПТС, ПДС.

На комбинате освоены технологии, позволяющие производить холоднокатаный углеродистый прокат без покрытий, с цинковым и полимерным покрытиями, а также прокат электротехнических сталей, что значительно увеличивает стоимость товарной продукции Компании. Холоднокатаный прокат является металлургической продукцией НЛМК с наиболее высокой добавленной стоимостью.

3

Общая схема

– Агломерационное производство |

– Коксохимическое производство |

– Доменное производство |

– Сталеплавильное производство |

– Производство горячего проката |

– Готовая продукция |

4

производства ОАО «НЛМК»

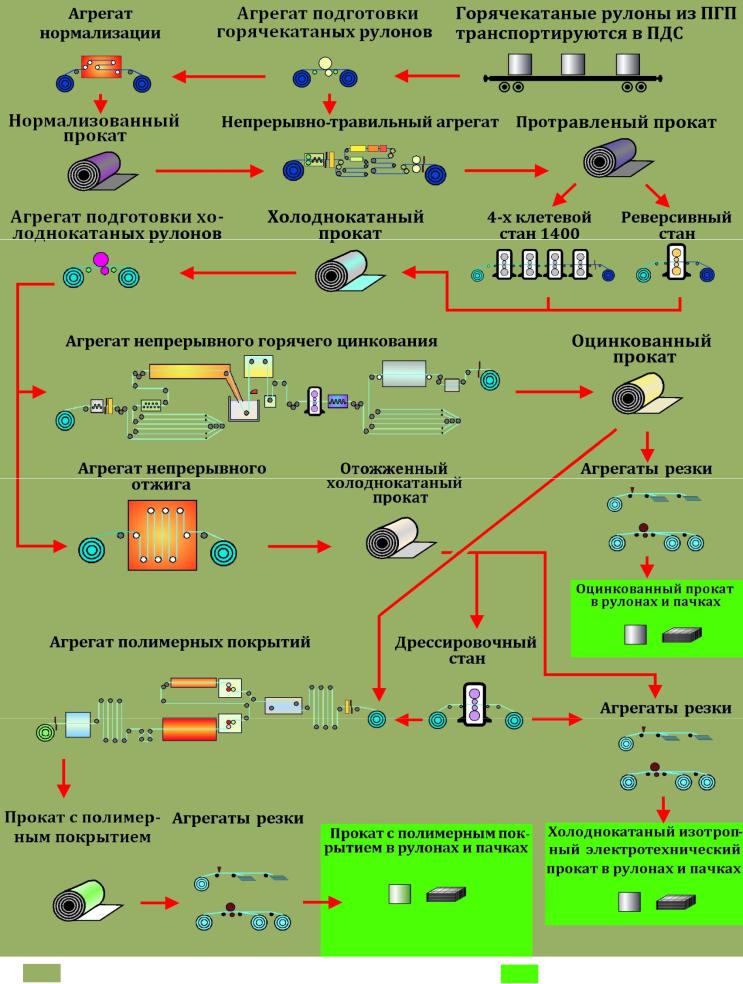

– Производство холодного проката и покрытий |

– Готовая продукция |

5

Общая схема

– Производство трансформаторной стали |

– Производство динамной стали |

– Готовая продукция |

|

6

производства ОАО «НЛМК»

– Производство динамной стали |

– Готовая продукция |

7

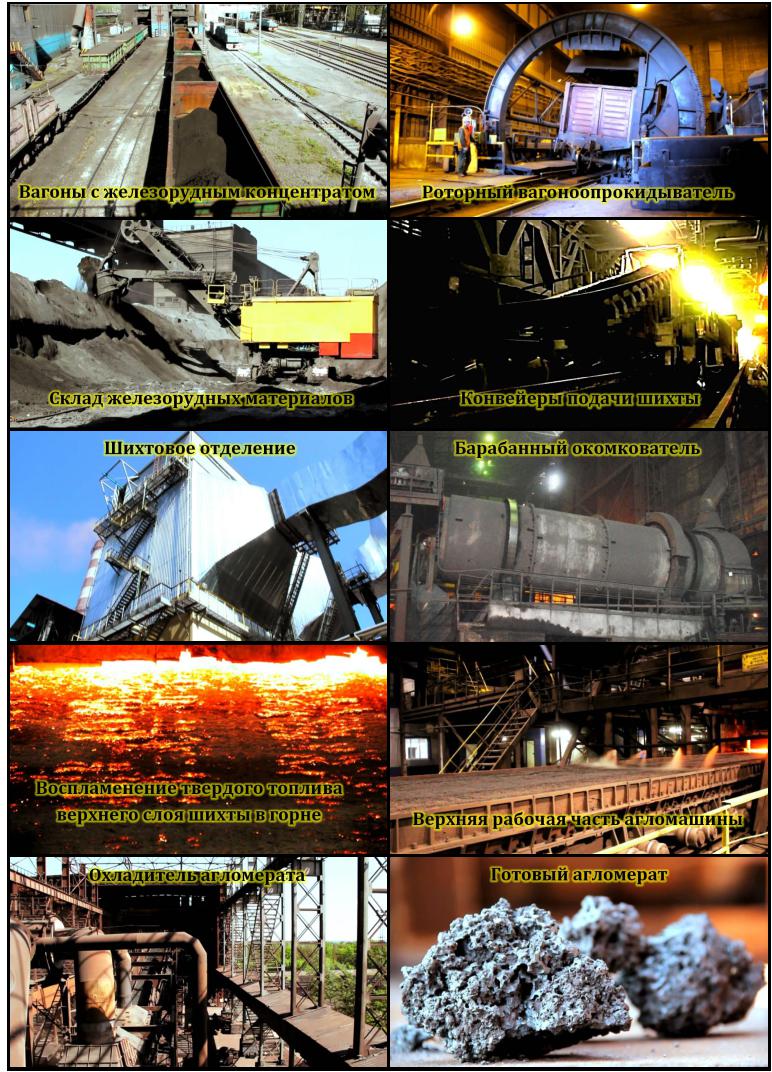

1 АГЛОМЕРАЦИОННОЕ ПРОИЗВОДСТВО

Задачей агломерационного производства является получение высококачественного, равного по крупности агломерата, являющегося сырьём для доменной печи в процессе выплавки чугуна.

Агломерат представляет собой окускованный спечённый рудный концентрат, полученный в процессе агломерации. Процесс агломерации заключается в укрупнении исходного сырья (получении кусков агломерата) путём спекания его с твёрдым топливом при температуре 1300 -1600 °С, с целью придания формы и свойств, необходимых для оптимальной и устойчивой работы доменной печи.

Исходным сырьём для производства агломерата являются железорудные концентраты (продукт обогащения на горно-обогатительном комбинате железной руды), мелкая железная руда, специальные добавки – флюсы (известняк, доломит), металлосодержащие отходы металлургического производства (шлам, пыль, окалина и др.), возврат (отсеянный мелкий агломерат, возвращаемый для повторного спекания). Твёрдым топливом для процесса агломерации служит кокс мелких фракций.

Процесс производства агломерата состоит из следующих операций: подготовка шихты (смеси компонентов исходного сырья и твёрдого топлива), спекание подготовленной шихты на агломерационных машинах, обработка спёкшегося агломерата.

Подготовка шихты включает в себя: дозирование (для поддержания заданного соотношения и количества между компонентами шихты), смешивание, увлажнение и окомкование (для получения однородной смеси всех компонентов шихты с высокой газопроницаемостью в процессе спекания).

Процесс спекания подготовленной шихты (агломерации) осуществляется в агломерационных машинах, представляющих собой замкнутый конвейер, состоящий из спекательных тележек (паллет) с днищами в виде колосниковой решётки, движущихся по направляющим рельсам. При прохождении паллеты под питателем на неё укладывается подготовленная шихта. В загруженной паллете, при её прохождении под газовыми горелками зажигательного горна, начинается горение твёрдого топлива, содержащегося в поверхностной зоне спекаемого слоя шихты, при этом фронт горения распространяется сверху вниз.

Движущиеся паллеты последовательно проходят под вакуум-камерами, предназначенными для просасывания через спекаемую шихту воздуха, необходимого для горения твёрдого топлива и удаления продуктов сгорания. Воздух просасывается сквозь слой шихты благодаря действию специальных вакуумных устройств – эксгаустеров. В процессе спекания непрерывно увеличивается высота слоя готового агломерата и уменьшается высота слоя неспечённой шихты.

Последующая обработка спёкшегося агломерата заключается в его дроблении и сортировке с удалением из него возврата, вновь используемого в качестве компонента шихты.

Отсортированный агломерат требуемой фракции поступает в доменные цеха. В состав агломерационного производства ОАО «НЛМК» входят шихтоподготовительный и два агломерационных цеха, в каждом из которых находятся по две

агломерационные машины.

8

2 КОКСОХИМИЧЕСКОЕ ПРОИЗВОДСТВО

Задачей коксохимического производства является получение кокса с требуемыми свойствами, а также попутных химических продуктов, образующихся в процессе производства кокса.

Являясь топливом в доменной печи при производстве чугуна, кокс должен обладать следующими свойствами: быть прочным (не истираться при транспортировании и выдерживать большие нагрузки в самой доменной печи), пористым (не препятствовать прохождению газов, движущихся в доменной печи), достаточно чистым (содержать как можно меньше золы и серы).

Исходным сырьём для получения кокса являются особые сорта каменных углей, называемых коксующимися.

Кокс, получают в процессе коксования. Коксование заключается в нагреве смеси каменных углей (угольной шихты) в коксовых печах до температуры 900-1100°С без доступа воздуха, в результате чего образуется твёрдый остаток – кокс, а также попутные химические продукты коксования.

Процесс производства кокса состоит из следующих операций: подготовка угольной шихты, коксование угольной шихты с образованием кокса, тушение кокса, улавливание и переработка выделяющихся химических продуктов, сортировка кокса.

Подготовка угольной шихты включает в себя приём, складирование и усреднение углей, составление, дробление и смешение угольной шихты.

Коксование угольной шихты с образованием кокса осуществляется в коксовых батареях (параллельно располагающихся коксовых печах, объединённых в батареи для уменьшения потери тепла), в которые шихта загружается специальным устройством через люки, находящиеся на самом верху батареи. Процесс коксования в каждой печи периодический, при этом наличие в коксовой батарее ряда параллельно работающих печей обеспечивает непрерывность работы всей батареи. В процессе коксования, длительность которого составляет около пятнадцати часов, содержание в коксе вредных примесей (золы и серы) сводится к минимуму. Когда процесс коксования в одной из печей заканчивается, штанга коксовыталкивателя батареи медленно выдвигает «коксовый пирог» - пласт раскалённого кокса в равномерно движущийся вагон, предназначаемый для приёма, перемещения кокса под башню для его тушения и передачи к месту выгрузки.

Дальнейшая обработка выданного из печи раскалённого кокса заключается в его тушении водой (мокрый способ) или газом-охладителем (сухой способ) с последующей сортировкой на разные по крупности фракции.

Отсортированный кокс требуемой фракции поступает в доменные цеха. Попутные химические продукты коксования улавливаются для последующей

переработки. Получаемая продукция (сульфат аммония, нафталин, бензол, толуол и др.) используется в различных отраслях промышленности и сельского хозяйства. Очищенный коксовый газ применяют в металлургических печах в качестве топлива.

В состав коксохимического производства ОАО «НЛМК» входят: углеподготовительный цех, коксовый цех, цех улавливания химических продуктов.

10