Лекция 8

План

I. Вторая рекомендация при выборе черновых баз.

2. Методы определения припусков на механическую обработку.

3. Основные понятия и определения припусков. Схемы снятия припуска.

4. Порядок определения припусков на обработку.

1. Вторая рекомендация при выборе черновых баз

Если по условиям обработки детали или ее эксплуатации требуется снять с какой–поверхности, подлежащей обработке, минимальный припуск, то именно эту поверхность следует принять в качестве черновой базы на первой операции.

Одним из характерных примеров, иллюстрирующих использование этой (второй) рекомендации, является базирование станин станков (в частности токарных) на первой операции (рис.8.1).

Рис.8.1. Варианты базирования станины при черновой

обработке направляющих

При

изготовлении станин на первой операции

базирование производится по направляющим

(рис. 8.1,а). Это позволяет снять с

направляющих минимальный припуск и тем

самым сохранить на них наиболее плотный

и прочный слой металла, который образуется

за счет того, что при отливке станина

располагается в форме направляющими

вниз. Как следует из размерной цепи,

возможные колебания припуска

![]() при обработке поверхностей направляющих

определяются колебаниями размера

при обработке поверхностей направляющих

определяются колебаниями размера

![]() ,получаемого

на предыдущей операции, и размера

,получаемого

на предыдущей операции, и размера

![]() ,

получаемого на рассматриваемой операции:

,

получаемого на рассматриваемой операции:

![]() .

.

Допустим теперь, что базирование на первой операции осуществляется по схеме рис. 8.1,б. Тогда, как это следует из размерной цепи, колебание величины припуска определяется уравнением

![]() .

.

Сравнивая величины

![]() и

и

![]() ,нетрудно заметить,

что

,нетрудно заметить,

что ![]() ,поскольку в

уравнении для определения

,поскольку в

уравнении для определения ![]() входит погрешность размера заготовки,

входит погрешность размера заготовки,

![]() , а эта величина

весьма значительная.

, а эта величина

весьма значительная.

Рассмотрим далее возможные колебания припуска на обработку отверстия в литой корпусной детали при различных схемах базирования.

На рис. 8.2, а показан

один из возможных вариантов базирования

корпуса на первой операции. Далее при

обработке отверстия (рис. 8.2,б) базами

являются поверхности, обработанные на

первой операции. Положение оси литого

отверстия перед обработкой определяется

координатными размерами ![]() и

и ![]() ,

которые являются замыкающими звеньями

в трехзвенных размерных цепях, где

составляющими звеньями являются

координатные размеры

,

которые являются замыкающими звеньями

в трехзвенных размерных цепях, где

составляющими звеньями являются

координатные размеры ![]() и

и

![]() ,

связывающие базы на первой операции с

осью литого отверстия, и размеры

,

связывающие базы на первой операции с

осью литого отверстия, и размеры ![]() и

и ![]() ,

получаемые при выполнении первой

операции. Следовательно,

,

получаемые при выполнении первой

операции. Следовательно,

![]()

![]() .

.

Рис. 8.2. Базирование корпуса при обработке отверстия (I вариант)

Возможное смещение центра литого отверстия относительно номинального его положения

![]() .

.

При назначении

припуска на обработку отверстия должна

быть учтена удвоенная величина ![]() .

.

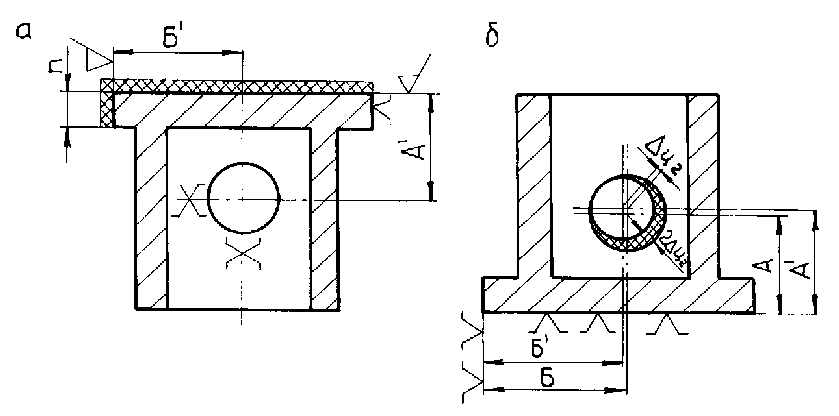

Рассмотрим второй вариант базирования той же детали на первой операции (рис. 8.3) – по пролитому отверстию.

Рис. 8.3. Базирование корпуса при обработке отверстия (II вариант):

а – первая операция; б – вторая операция

В этом случае

размеры ![]() и

и ![]() определяют положение обработанных на

первой операции поверхностей относительно

оси приспособления, и, следовательно,

относительно оси отверстия.

определяют положение обработанных на

первой операции поверхностей относительно

оси приспособления, и, следовательно,

относительно оси отверстия.

Положение оси

литого отверстия перед обработкой на

последующей операции определяется теми

же размерами ![]() и

и ![]() .

Возможное смещение центра литого

отверстия относительно номинального

его положения будет при этом

.

Возможное смещение центра литого

отверстия относительно номинального

его положения будет при этом

![]() .

.

Из сравнения

![]() и

и![]() следует, что

следует, что![]() >>

>>![]() .

.

Таким образом, припуск на обработку отверстия будет минимальным лишь в случае, если базирование на первой операции осуществляется по стенкам того же отверстия, т.е. в соответствии с рекомендацией 2.

Из рассмотренного следует, что базирование корпусных литых деталей (картеры, коробки, блоки цилиндров) на первой операции по поверхностям полученных в заготовке отверстий является теоретически и практически вполне оправданным.

Нетрудно заметить, что черновые базы, выбранные в соответствии с первой рекомендацией, не удовлетворяют условиям, выдвигаемым второй рекомендацией, и наоборот.

При выборе баз для выполнения первой операции технолог в каждом конкретном случае на основании анализа должен отдать предпочтение той или иной рекомендации. Иногда удается создать такую схему базирования, которая в какой–то мере удовлетворяет и первой, и второй рекомендациям. Так, схема базирования, представленная на рис. 8.3, является "идеальной" с точки зрения выполнения условий второй рекомендации.

Однако реальная

установка детали, выполненная по этой

схеме, отличается низкой жесткостью

(деталь "висит" на оправке, которая,

в свою очередь, опирается на установочные

элементы приспособления). Кроме того,

размер ![]() (см. рис. 8.3,а) – толщина полки после

обработки плоскости – будет иметь

значительные колебания по периметру

детали.

(см. рис. 8.3,а) – толщина полки после

обработки плоскости – будет иметь

значительные колебания по периметру

детали.

В то же время с точки зрения обеспечения возможно более одинаковой по всему периметру детали толщины полки первый вариант базирования является предпочтительным.

В большинстве же случаев наиболее рациональным может оказаться промежуточное решение, когда схема базирования (рис. 8.4) удовлетворяет в какой–то мере и первой, и второй рекомендациям.

При такой схеме

базирования достигаются более высокая

жесткость всей установки в целом, более

точное выдерживание толщины полки по

всему периметру (что удовлетворяет

условиям, выдвигаемым первой рекомендацией).

Смещение оси литого отверстия ![]() при базировании

по промежуточному варианту

при базировании

по промежуточному варианту

![]() .

.

Сравнивая рассмотренные варианты базирования, нетрудно заметить, что

![]() .

.

Рис. 8.4. Базирование корпуса (промежуточный вариант)

Вышеизложенное позволяет сделать вывод, что базы, используете на первой операции, являются связующим звеном между заготовительными и механическими цехами, а сам выбор баз следует производить с учетом способа и технологии получения заготовки.

Для того чтобы обеспечить в готовой детали возможно более правильное расположение обработанных поверхностей относительно необработанных, а также возможно более равномерное распределение припусков, следует стремиться к тому, чтобы поверхности принятых баз при изготовлении заготовки были бы выполнены возможно более точно. Размеры же на чертеже заготовки должны быть проставлены с учетом баз, принятых на первой операции.

Таким образом, выбор баз на первой операции непосредственно связан с проектированием заготовки и технологии ее получения. Черновая база должна быть характерной поверхностью заготовки. Предпочтение должно отдаваться наиболее простым формам поверхности (плоским, цилиндрическим), так как простые формы наиболее точно получаются в заготовке. Так, например, не следует принимать за базы поверхности таких отверстий в отливках, которые получаются при помощи недостаточно прочных и устойчивых стержней, вследствие возможности их смещения или деформации при заливке формы металлом.