Конспект лекций по основам технологии машиностроения / ЛЕКЦИЯ10

.DOC

ЛЕКЦИЯ 10

План

1. Влияние погрешностей режущего инструмента и приспособлений на точность обработки.

2. Жесткость технологической системы.

3. Определение жесткости заготовки.

1. Влияние погрешностей режущего инструмента

и приспособлений на точность обработки

Точность обработки непосредственно связана с точностью изготовления режущего инструмента в двух случаях:

1. При использовании мерного инструмента (сверл, зенкеров, разверток и т.п.).

2. При использовании профильного инструмента (фасонных резцов, фрез и т.п.).

Дополнительное увеличение (разбивка) диаметра отверстия может вызываться биением режущей части инструмента относительно основной конструкторской базы (рис. 10.1,а), смещением переклички сверла (рис. 10.1,б); неодинаковостью углов в плане у режущих кромок (рис. 10.1,в).

Рис. 10.1. Погрешности изготовления мерного инструмента

Погрешности профиля фасонных резцов и фрез также непосредственно сказываются на точности обрабатываемой поверхности (pис. 10. 2).

Рис. 10.2. Влияние погрешностей изготовления фасонного инструмента на точность обработки

В ряде случаев установить связь между погрешностями изготовления инструмента и погрешностями детали, ими вызываемыми, удается установить лишь расчетным путем. Такие задачи обычно решаются конструкторами–инструментальщиками.

Так, например,

ошибка, допущенная при заточке фасонного

резца по передней грани

![]() ,

приводит к искажению

профиля изделия.

,

приводит к искажению

профиля изделия.

Рис. 10.3. К влиянию погрешностей изготовления приспособлений

на точность обработки

В ряде случаев

точность обработки снижается из–за

погрешностей изготовления приспособлений,

наличия зазоров между деталями

приспособлений. Например, при сверлении

отверстия в кондукторе точность размера

А (рис. 10.3) зависит от точности размера

![]() приспособления,

зазора между постоянной и сменной

кондукторными втулками, соосности

наружных и внутренних поверхностей

втулок, а также зазора между сверлом и

сменной кондукторной втулкой.

приспособления,

зазора между постоянной и сменной

кондукторными втулками, соосности

наружных и внутренних поверхностей

втулок, а также зазора между сверлом и

сменной кондукторной втулкой.

2. Жесткость технологической системы

Под жесткостью

технологической системы понимают

способность системы сопротивляться

деформации под действием приложенных

нагрузок. При технологических расчетах

под жесткостью

![]() обычно подразумевают отношение

составляющей силы резания Ру,

направленной по нормали к обрабатываемой

поверхности, к перемещению лезвия

инструмента относительно заготовки J,

измеренному в том же направлении, т.е.

обычно подразумевают отношение

составляющей силы резания Ру,

направленной по нормали к обрабатываемой

поверхности, к перемещению лезвия

инструмента относительно заготовки J,

измеренному в том же направлении, т.е.

![]() .

.

Если зависимость силы от перемещения нелинейна, то более строгим будет соотношение

![]() .

.

Для большинства случаев обработки определение упругих отжатий в технологической системе производится только под действием составляющей силы Ру . Это положение, однако, не является категоричным.

Имеются примеры, когда и другие составляющие силы резаная (Рz и Рх) оказывают заметное влияние на величину упругих отжатий в интересующем нас направлении.

С учетом составляющих Рz и Рх связано понятие "положительная" и "отрицательная" жесткости и "бесконечно большая жесткость".

Положительной считают жесткость тогда, когда деформации системы способствуют отходу лезвия инструмента от обрабатываемой поверхности. Отрицательная жесткость соответствует случаю, когда деформации системы способствуют внедрению лезвия инструмента в материал заготовки. Например, при строгании глубоких пазов (рис. 10.4,а) изгиб державки вызывает увеличение глубины резания, которое в свою очередь приводит к увеличению усилий резания и деформации. В результате или произойдет поломка инструмента, или начнутся вибрации, ухудшающие качество обработанной поверхности. Для того, чтобы улучшить условия обработки, применяют изогнутые резцы, обеспечивающие положительную жесткость системы (рис. 10.4,б). Аналогично поступают при отрезке заготовок на токарных станках (рис. 10.4, в, г).

Рис.10.4. Положительная и отрицательная жесткость при строгальных (а, б)

и токарных (в, г) работах

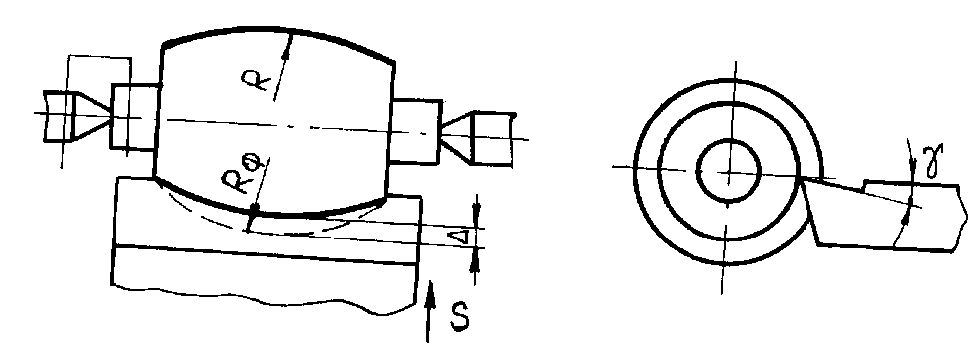

Понятие "бесконечно большая жесткость" обычно связывают с торцевым точением (рис. 10.5). Она имеет место в случае, когда под действием сил Рх и Ру вызываемые ими деформации равны, но противоположны по направлению, т.е. суммарная деформация системы равна нулю.

Рис. 10. 5. Бесконечно большая жесткость системы при торцовом точении

Величина

![]() , обратная жесткости, называется

податливостью, т.е.

, обратная жесткости, называется

податливостью, т.е.

![]()

![]() .

.

Пусть У – деформация

системы, измеренная в заданной точке,

вызванная силой Ру

и обусловленная податливостью

![]() системы. Обозначим

системы. Обозначим

![]() – деформацию системы в той же точке,

происходящую под действием силы Ру

и обусловленную податливостью

– деформацию системы в той же точке,

происходящую под действием силы Ру

и обусловленную податливостью

![]() – го звена системы. Тогда

– го звена системы. Тогда

![]() .

(1)

.

(1)

С учетом зависимости ( I )

![]() ;

;

![]()

т.е. податливость системы равна сумме значений податливости всех составляющих ее звеньев.

Согласно формуле (1)

![]() .

.

Следовательно, для определения жесткости технологической системы необходимо найти жесткость ее звеньев – заготовки, инструмента, станка и приспособления.

3. Определение жесткости заготовки

Жесткость обрабатываемой заготовки определяется с помощью формул из области сопротивления материалов. Например, при обработке вала в центрах (рис. 10.6,а) деформация и средней точке У и j соответственно равны

![]() ;

; ![]() .

.

Рис. 10. 6. Обработка вала в центрах (а) и при консольном закреплении (б)

По мере приближения к концам вала деформации уменьшаются. Из–за этого обработанная поверхность будет бочкообразной.

При обработке в патроне (рис. 10.6,б)

![]() ;

; ![]() ;

;

т.е. жесткость в 16 раз меньше, чем при обработке в центрах. Диаметр обработанной поверхности возрастает при удалении от патрона.

При обработке в патроне (рис. 10.7) с поджимом задним центром величины У и j равны:

![]() ;

; ![]() .

.

Рис. 10.7. Обработка вала в патроне с поджимом задним центром

Таким образом, обработка вала по последней рассмотренной схеме характеризуется наибольшей жесткостью заготовки.

В подавляющем большинстве случаев конкретные производственные задачи, связанные с определением жесткости заготовки, неизмеримо сложнее.

Для определения фактических деформаций в подобных случаях целесообразно прибегать к эксперименту, который проводится при наличии двух отсчетных устройств: динамомента, регистрирующего нагрузку, и индикатора, регистрирующего отжимы.