Конспект лекций по основам технологии машиностроения / ЛЕКЦИЯ12

.DOC

Лекция 12

План

1. Влияние тепловых деформаций на точность обработки.

2. Влияние перераспределенная внутренних напряжений в материале заготовки и детали на точность обработки.

3. Влияние размерного износа на точность обработки.

1. Влияние тепловых деформаций на точность обработки

Работа электро- и

гидроприводов, выделение тепла при

резании, трение в механизмах, воздействие

внешних источников тепла вызывают

изменение температуры технологической

системы в процессе обработки.

Составляющие ее звенья нагреваются с

различной скоростью и их тепловые

деформации оказываются неодинаковыми.

Это вызывает появление ошибок размеров

и формы обрабатываемой детали, которые

особенно заметны при выполнении

отделочных операций. Например, для

валика с диаметром Д-I00 мм из стали

(коэффициент линейного расширения

![]() )

увеличение температуры

)

увеличение температуры

![]() вызывает изменение

диаметра

вызывает изменение

диаметра

![]() ,

,

что составляет почти половину допуска по 6-му квалитету точности.

Для уменьшения влияния тепловых деформаций на точность обработки применяют следующие способы:

I. Обработка с обильным охлаждением.

2. Стабилизация температуры в помещении при обработке и контроле деталей.

3. Увеличение скорости резания, так как в этом случае большая доля тепла уносится вместе со стружкой.

4. Компенсация тепловых деформаций за счет упругих деформаций заготовки перед обработкой (рис. 12.1).

Рис. 12.1. Компенсация тепловых деформаций за счет

предварительного деформирования станины перед обработкой

5. Уменьшение активных размеров инструмента и деталей станка, непосредственно влияющих на точность обработки, например вылета резца из резцедержателя (pиc. 12.2,a), расстояния ходового винта от гайки до опоры (рис. 12.2,б).

Рис.12.2. Уменьшение тепловых деформаций за счет уменьшения активных размеров инструмента (а) и станка (б)

6. Применение пружинных, гидравлических, пневматических задних центров и других подобных устройств, обеспечивающих свободное удлинение заготовок и исключающих их коробление при нагреве (рис. 12.3).

7. Обработка точных поверхностей должна выполняться на предварительно прогретом оборудовании. Дело в том, что наиболее значительные деформации станка наблюдаются после начала работы (рис. 12.4). Если в этот период произвести настройку оборудования, то через некоторое время может потребоваться поднастройка.

Рис. 12.3. Установка вала в центрах (задний центр – пружинный)

Рис. 12.4. Зависимость тепловых деформаций технологической системы

от времени ее работы

2. Влияние перераспределения внутренних напряжений

в материале заготовки и детали на точность обработки

Внутренними напряжениями называются такие напряжения в материале заготовки или детали, которые существуют при отсутствии внешних нагрузок, взаимно уравновешивают и внешне ничем не проявляются. Причинами появления внутренних напряжений могут быть:

I. Неравномерность остывания при термической обработке и при получении заготовок горячими методами – литьем, горячей штамповкой, ковкой, сваркой.

Например, при остывании заготовки, показанной на рис. 12.5,а, процесс затвердевания начнется с тонких наружных стенок. После окончания превращений в тонких стенках усадка материала в средней части будет продолжаться, что приведет к появлению напряжений сжатия в тонких стенках и растяжения в средней части.

2. Наклеп при холодной прокатке, холодной штамповке, дробеструйной обработке, обкатке роликами и т.д.

3. Нагрев и пластические деформации при обработке резанием.

С течением времени колебания температуры, удары и другие факторы вызывают перераспределение внутренних напряжений, которое сопровождается короблением деталей. Если машина собрана из деталей, имеющих значительные внутренние напряжения, то этот процесс может привести к потере точности и нарушению нормальной работы механизмов. Поэтому для повышения долговечности машин во многих случаях необходимо заранее уменьшать величину внутренних напряжений в деталях.

Рис.12.5. К влиянию перераспределения внутренних напряжений

в материале заготовки на точность обработки

В связи с этим рекомендуются следующие мероприятия:

I. Создание технологичных конструкций деталей, обеспечивающих их равномерное нагревание и остывание. С этой точки зрения нежелательны сложные конфигурации с резкими переходами от больших скоплений металла к тонким стенкам.

2. Оптимизация режимов процессов получения исходной заготовки и термической обработки.

3. Разделение технологического процесса на черновые, чистовые и отделочные операции. Дело в том, что интенсивность перераспределения внутренних напряжений и деформаций возрастает при отделении поверхностных слоев материала. Например, в заготовке (на рис. 12.5, б) срезание верхнего слоя устранит источник напряжений сжатия, но за счет нарушения равновесия произойдет коробление. Для того чтобы перераспределение напряжений происходило без помех, после черновой обработки необходимо освободить заготовку от зажимов.

Величина внутренних напряжений при обработке резанием зависит от режимов и снимаемого припуска. Особенно большие напряжения возникают при обдирочных работах. При получистовой обработке напряженный слой, полученный после черновой обработки, удаляется, что вызывает деформацию заготовки. При чистовой обработке удаляется напряженный слой, полученный после получистовой обработки, заготовка деформируется, но в значительно меньшей степени и т.д. Практически режимы резания при отделочных операциях таковы, что внутренними напряжениями и деформациями после отделочной обработки можно пренебречь.

4. Старение, которое может быть естественным или искусственным.

Естественное старение – вылеживание заготовки, длительность которого может колебаться от нескольких суток до нескольких лет. Естественное старение ускоряется на открытом воздухе, где имеют место сезонные и суточные колебания температуры.

Стремление сократить цикл производства и ускорить оборачиваемость средств привело к замене естественного старения искусственным. При искусственном старении заготовку обычно нагревают и охлаждают в определенном режиме. Известны также механические способы искусственного старения – обстукивание заготовок, старение с помощью переносимых вибраторов, старение на вибростендах и т.д.

Желательно, чтобы старение производилось после черновой обработки, т.е. когда снята поверхностная корка.

3. Влияние размерного износа на точность обработки

При исследовании

вопросов точности, связанных с износом

инструмента, нас в первую очередь будет

интересовать износ инструмента,

непосредственно оказывающий влияние

на размер, т.е. износ в направлении

нормали

к обрабатываемой поверхности (рис. 12.

6). Зависимость размерного износа u

от времени работы или, что удобнее для

практических целей, от длины пути резания

изображена на рис.12. 7. Периоду приработки

инструмента соответствует длина пути

резания

![]() и

начальный износ

и

начальный износ

![]() .

.

Рис. 12.6. Влияние износа резца на точность обработки

Рис. 12. 7. Зависимость размерного износа инструмента от длины пути резания

На участке

![]() имеет место нормальный износ, который

может быть определен по формуле

имеет место нормальный износ, который

может быть определен по формуле

![]() ,

,

где

![]() – относительный размерный износ,

соответствующий 1000 м пути резания;

– относительный размерный износ,

соответствующий 1000 м пути резания;

![]() – длина пути резания, м.

– длина пути резания, м.

Величина

![]() определяется в

каждом конкретном случае обработки

в

зависимости от принятой схемы

формообразования. Так, при продольном

точении вала диаметром D

, длиной L

с подачей

резца S

длина пути резания равна

определяется в

каждом конкретном случае обработки

в

зависимости от принятой схемы

формообразования. Так, при продольном

точении вала диаметром D

, длиной L

с подачей

резца S

длина пути резания равна

![]() .

.

Влияние размерного износа на точность обработки зависит от принятого метода достижения точности.

При работе по методу пробных проходов размерный износ частично компенсируется за счет корректировки положения инструмента перед обработкой каждой последующей детали.

При работе на настроенном оборудовании размерный износ можно периодически компенсировать за счет подналадки оборудования после взятия соответствующих проб, т.е. при использовании выборочного контроля.

Выборочный контроль следует организовать на основе использования методов статистических наблюдений. Такой выборочный контроль называют статистическим контролем. Применение средств активного контроля в сочетании с автоподналадчиками дает возможность "непрерывно" осуществлять подналадку оборудования (рис. 12.8). Следовательно, влияние размерного износа и теплового фактора может быть полностью компенсировано.

Погрешности обработки, образующиеся вследствие размерного износа, можно отнести к погрешностям, закономерно изменяющимся во времени.

Рис. 12. 8. Компенсация размерного износа подналадкой оборудования

Следует отметить, что размерный износ оказывает не только непосредственное влияние на точность обработки, но и косвенное, через изменение силы резания (рис. 12.9). За период стойкости инструментов значение Ру может существенно увеличиться. Возрастание силы резания от своего первоначального значения при износе инструментов приводит к дополнительному рассеиванию размеров, а сам процесс образования погрешностей вследствие износа инструмента имеет более сложный характер, чем это следует из графика зависимости

![]() .

.

Рис. 12. 9. Влияние износа инструмента на изменение составляющей силы резания

Следует отметить, что закон распределения размеров в партии обрабатываемых деталей определяется характером изменения износа инструмента от длины пути резаная, т.е. времени резания.

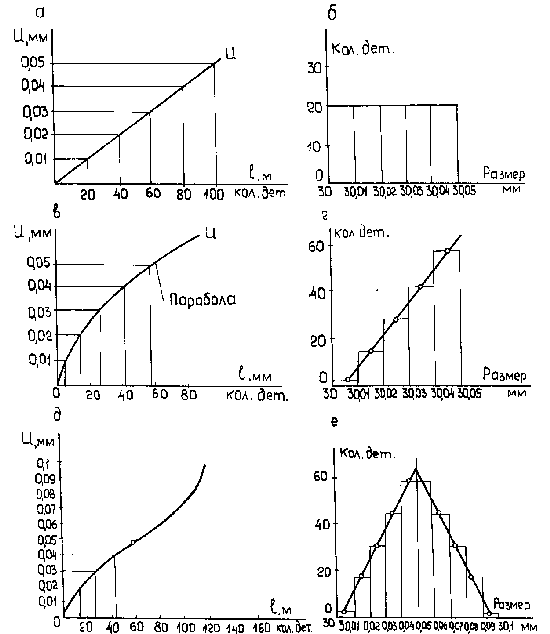

При изменении размерного износа по закону прямой линии (рис. 12.10, а) распределение размеров будет описываться законом равной вероятности (рис. 12. 10,б). Если размерный износ изменяется по закону параболы (рис. 12. 10,в), то размеры деталей будут распределены по треугольному закону (рис. 12. 10,г).

В случае описания размерного износа двумя соединенными параболами (рис. 12.10, д) распределение размеров деталей будет подчиняться закону Симпсона (рис. 12. 10, е).

Рис. 12.10. Влияние характера размерного износа на распределение размеров

партии обрабатываемых деталей