Конспект лекций по основам технологии машиностроения / ЛЕКЦИЯ3

.DOC

Лекция 3

План

1. Координирование деталей при обработке на станках.

2. Определение положения твердого тела в пространстве. Правило шести точек.

3. Термины и определения по базированию.

1. Координирование деталей при обработке на станках

Каждая операция, выполняемая на металлорежущем станке, сводится, как правило, к достижению определенной точности размеров, формы и положения поверхностей детали

Таким образом, при выполнении той или иной операции на металлорежущем станке решается одна или несколько размерных цепей. При этом размеры, выдерживаемые при обработке, являются замыкающими звеньями, а составляющими звеньями являются размеры, принадлежащие станку, приспособлению, инструменту.

На рис.3.1 показана

схема размерной цепи А, обеспечивающей

достижение требуемой точности

![]() при обработке детали на токарном станке.

при обработке детали на токарном станке.

Аналогичные размерные цепи могут быть построены для всех без исключения операций, выполняемых на металлорежущих станках. Анализируя эти цепи, можно выявить следующие общие положения:

1. Каждое звено размерной цепи может оказать решающее влияние на точность выдерживаемых при выполнении операции размеров.

2. Точность формы и положения обрабатываемой поверхности в большинстве случаев определяется точностью изготовления и монтажа всех звеньев системы (геометрические неточности станка прямым или косвенным образом переносятся на деталь, условия контакта сопрягаемых деталей станка определяют точность, жесткость и виброустойчивость технологической системы и т.д.).

Pис.

3.1. Технологическая размерная цепь А,

обеспечивающая достижение

требуемой

точности

Pис.

3.1. Технологическая размерная цепь А,

обеспечивающая достижение

требуемой

точности

![]() при токарной обработке

(

при токарной обработке

(

![]() - регулировочное звено)

- регулировочное звено)

При решении задач, связанных с достижением необходимой точности при обработке на металлорежущих станках, особое значение придается условиям контакта поверхностей заготовки с установочными элементами приспособления. Это объясняется тем, что поверхности заготовки, контактирующие с установочными элементами приспособления, в ряде случаев окончательно необработаны, а иногда вообще приходится вести установку заготовок по черным поверхностям.

При установке заготовок в приспособлениях добиваются вполне определенного их положения (базирования) относительно настроенного на размер инструмента . Таким образом, анализу условий базирования заготовок, обрабатываемых в приспособлениях , следует уделить особое внимание.

2. Определение положения твердого тела в пространстве.

Правило шести точек

Из курса механики известно, что любое свободное абсолютно твердое тело имеет шесть степеней свободы. Его положение в пространстве полностью определяется шестью независимыми величинами, например, координатами шести точек, заданными относительно трех взаимно перпендикулярных плоскостей.

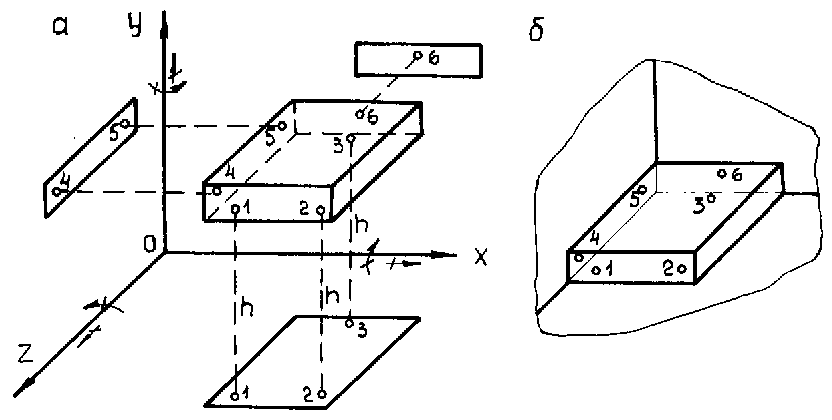

Пусть, в частности, координаты У точек 1,2,3 (рис. 3.2,а) прямоугольной заготовки одинаковы и равны какой–то величине h. В этом случае нижняя плоскость заготовки должна быть параллельна плоскости XOZ и удалена от нее на расстояние h. Это означает, что, зафиксировав 3 координаты указанных точек, мы лишили заготовку трех степеней свободы – возможности перемещения вдоль оси У и вращения относительно осей Х и Z.

Аналогично, задаваясь одинаковыми и координатами Х точек 4 и 5, мы лишим заготовку еще двух степеней – свободы возможности перемещения вдоль оси Х и вращения вокруг оси У. Последней – 6–й степени свободы – возможности перемещения вдоль оси заготовка будет лишена, если задать координату Z точки 6.

Рис.3.2. Базирование прямоугольного тела:

а – в пространстве; б – в приспособлении

При установке заготовки в приспособление шесть координат, определяющих ее положение в пространстве, превращаются в шесть опорных точек (рис. 3.2,б).

Отсюда и формулируется правило шести точек: для обеспечения определенности положения тела (детали, заготовки) в избранной системе координат (в пространстве) на него необходимо наложить шесть связей (шесть точек).

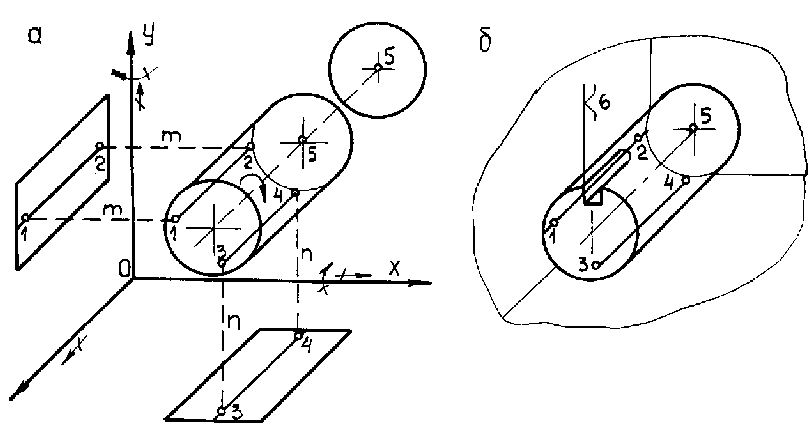

Базирование цилиндрических заготовок (деталей) имеет некоторые специфические особенности (рис.3.3).

Рис. 3.3. Базирование цилиндрического тела:

а – в пространстве; б – в приспособлении

Четыре зафиксированные координаты точек 1,2,3,4 лишают цилиндрическое тело четырех степеней свободы, перемещений вдоль осей Х и У и поворотов относительно тех же осей. Еще одной степени свободы – перемещения вдоль оси – оно лишается, если задать координату точки 5. Как и в ранее рассмотренном случае, при соприкосновении поверхностей цилиндрического тела с координатными плоскостями пять координат превратятся в пять опорных точек (рис. 3.3,б). Таким образом, у него остается одна степень свободы.

На основании изложенного можно сделать вывод, что если в соответствии со служебными назначением деталь (заготовка) должна иметь определенное число степеней свободы, то соответствующее число связей (точек) снимается, т.е. в рассматриваемом примере отсутствует необходимость в лишении детали последней шестой степени свободы. Однако такая необходимость возникает, если требуется ориентировать заготовку при обработке относительно шпоночного паза или относительно какой–либо другой поверхности (см. рис. 3.3,б).

Каждой степени свободы, которой лишается заготовка или деталь, в реальных условиях соответствует одна наложенная двухсторонняя связь, а на технологических эскизах – одна опорная точка. Таким образом, опорная точка – точка, символизирующая одну из связей заготовки или детали с избранной системой координат.

Использование опорных точек соответствует такой идеализации установки заготовки, при которой базы приспособления заменится точечными опорами.

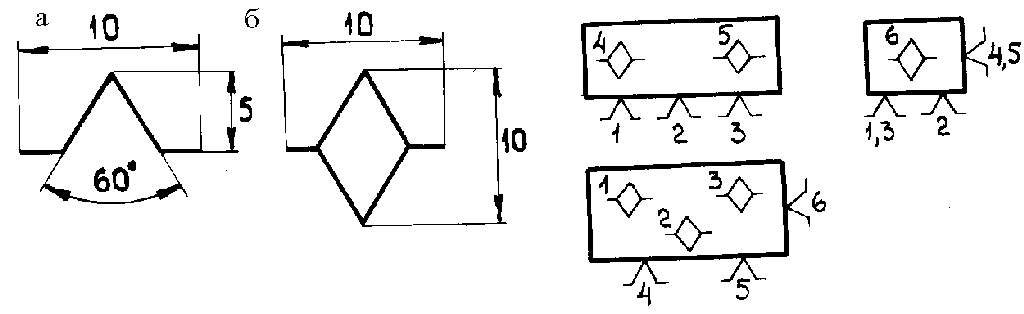

Распределение опорных точек между отдельными базами отражается на технологических (операционных) эскизах, где дается схема базирования, т.е. схема расположения опорных точек на базах заготовки. На схеме все опорные точки изображают условными знаками (рис.3.4) и нумеруют порядковыми номерами, начиная с базы, на которой располагается наибольшее количество опорных точек.

Рис.3.5. Схема базирования

призматической заготовки

а – вид сбоку; б – вид в плане

При наложении в какой-либо проекции одной опорной точки на другую изображается одна точка и около нее проставляют номера совмещенных точек. Например, для призматической заготовки схема базирования имеет вид, изображенный на рис.3.5.

Для цилиндрических заготовок схема базирования показана рис.3.6,а.

Рис. 3.6. Схему базирования цилиндрических заготовок

Во многих случаях при базировании, т.е. до закрепления, можно ограничиться меньшим числом опорных точек. Например, при фрезеровании паза в диске можно лишить его при базировании 5 степеней свободы (рис. 3.6,б).

При обработке плоскости на плоскошлифовальном станке можно ограничиться тремя опорными точками и использовать для закрепления заготовки магнитную плиту (рис.3.7).

Рис. 3.7. Схема базирования заготовки на магнитной плите

Рис. 3.8. Схема базирования цилиндрической заготовки

С уменьшением числа степеней свободы, которых должна лишаться заготовка, упрощается конструкция приспособления и снижается его стоимость.

Четкая простановка опорных точек испытывает возможность различного толкования схемы базирования, предлагаемой технологом, и является основой для грамотной разработки конструкции приспособления.

Пусть, например, диаметр цилиндрической заготовки примерно равен ее длине. При обработке такой заготовки можно использовать как схему базирования диска (рис. 3.8,а), так и схему базирования вала (рис.3.8,б). Выбор того или иного варианта определяется простановкой опорных точек на технологическом эскизе.

3. Основные термины и определения по базированию

Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат.

База – поверхность или сочетание поверхности, ось, точка, принадлежащие заготовке или изделию и используемые для базирования.

Комплект баз – совокупность трех баз, образующих систему координат заготовки или изделия.

3акрепление – приложение сил и пар сил к предмету труда (заготовке, изделии) для обеспечения постоянства его положения, достигнутого при базировании.

Установка – процесс базирования и закрепления заготовки и изделия.