Конспект лекций по основам технологии машиностроения / ЛЕКЦИЯ14

.DOC

Лекция 14

План

1. Достижение точности размеров при обработке деталей на станке по методу пробных проходов.

2. Достижение точности размеров при обработке деталей на настроенном станке.

3. Статическая настройка.

4. Взаимозаменяемые настройки.

1. Достижение точности размеров

при обработке деталей на станке по методу

пробных проходов

Для достижения точности используют два основных метода:

1. Метод пробных проходов (работа по промерам).

2. Метод автоматического получения размеров на настроенном оборудовании (работа по настройке)

При работе по промерам рабочий устанавливает инструмент на определенную глубину резания, срезает слой материала, измеряет обработанную поверхность, корректирует положение (рис. 14.1) инструмента на величину

![]() ,

,

где D', D – соответственно полученный на первом проходе и заданный чертежом размер.

Получив нужный размер на небольшом участке, рабочий обрабатывает всю поверхность заготовки, не изменяя положения инструмента.

При работе по промерам инструментом с металлическим лезвием трудно получить высокую точность. Это объясняется следующими причинами:

1. На лезвии инструмента имеется притупление, которое ограничивает минимальную толщину срезаемого слоя. Так, при резании слегка притупленным инструментом обычно толщина срезаемого слоя должна быть не меньше 0,02 - 0,05 мм.

Рис. 14.1. Обработка вала по промерам

2. Не имея возможности снять очень малый припуск, рабочий должен при корректировке учитывать упругие отжатия системы, которые практически неизвестны. При высокой точности работа по промерам требует больших затрат перемени на корректировку размеров и высокой точности размеров. В то же время этот метод имеет и определенные преимущества:

1. Отпадает необходимость настройки станка.

2. При работе по промерам легко приспособиться к индивидуальным особенностями заготовки, а это позволяет расширить допуски на ее размеры и твердость.

3. Корректировка положения инструмента при обработке позволяет компенсировать влияние его нагрева и размерного износа.

В связи с этими преимуществами метод пробных проходов находит широкое применение в единичном и мелкосерийном производствах.

2. Достижение точности размеров при обработке деталей

на настроенном станке

Для настройки станка на размер необходимо определить положение инструмента относительно заготовки так, чтобы размер обработанной поверхности попал в поле допуска и продолжал находиться в нем при обработке всей партии заготовок либо на протяжении периода стойкости инструмента.

Таким образом, при работе по настройке отпадает необходимость в промерах и корректировке положения инструмента при обработке каждой заготовки. Поэтому работа на настроенном станке может быть поручена рабочему высокой квалификации, но при наличии наладчика.

При наличии диаграммы точности для заданных условий обработки задача настройки станка на размер сводится к расположению диаграммы точности в поле допуска таким образом, чтобы полностью исключить на протяжении обработки всей партии заготовок (либо за время нормированной стойкости инструмента) выпадание размеров отдельных деталей, вследствие рассеяния, за границы поля допуска.

Приступая к настройке, наладчик ничего не знает о расположении диаграммы точности (кривой распределения размеров будущей партии деталей) относительно допускаемых пределов. Он должен судить о размерах всех деталей партии, которые будут обработаны в дальнейшем, по результатам обмеров нескольких пробных деталей. Поэтому задача настройки очень сложна и может быть решена лишь приближенно.

Для ее успешного решения при обработке пробных заготовок всей партии необходимо по возможности стабилизировать все действующие факторы, т.е. обеспечить постоянство припусков на обработку, одинаковость механических характеристик обрабатываемого материала, постоянство усилия закрепления, точность баз, размерную стойкость инструмента и т.д. Обработав и измерив одну пробную деталь, нельзя точно определить, какому участку будущего поля рассеивания (рис. 14.2) она соответствует. В неблагоприятных случаях (кривые 1,3) деталь может иметь размеры, соответствующие крайним точкам поля рассеивания.

Рис. 14.2. Возможная ситуация при настройке по одной детали

Если взять несколько пробных деталей, то точность настройки будет повышаться.

При настройке станка для обработки партии деталей необходимо наиболее рационально расположить мгновенное поле рассеяния в пределах установленного поля допуска. Это делается для того, чтобы использовать возможно большую оставшуюся часть поля допуска для компенсации переменных систематических погрешностей. Таким путем достигается обработка наибольшего количества деталей до первой поднастройки станка.

Успех работы по

настройке и ее достоверность зависят

во многом от запаса точности, т.е.

от отношения

![]() (Т - допуск выдерживаемого размера,

(Т - допуск выдерживаемого размера,

![]() - возможная величина поле рассеяния

размера от действия закономерно

изменяющихся и случайных погрешностей).

Чем выше запас точности, тем проще

осуществить настройку. Возможны три

случая настройки при различных значениях

запаса точности:

- возможная величина поле рассеяния

размера от действия закономерно

изменяющихся и случайных погрешностей).

Чем выше запас точности, тем проще

осуществить настройку. Возможны три

случая настройки при различных значениях

запаса точности:

1. Большой запас

точности (![]() ).

).

2. Средний запас

точности (![]() ).

).

3. Малый запас

точности (![]() ).

).

При большом и среднем запасах прочности допуск на настройку определяется из следующих соображений (рис. 14.3). В поле допуска встраиваются теоретические диаграммы точности для двух возможных худших случаев:

1) когда вся совокупность размеров, укладываясь в поле допуска, смещена к Lmin;

2) когда вся совокупность размеров, укладываясь в поле допуска, смещена к Lmax.

Если при обработке

первой детали (вала) ее размер окажется

в интервале АВ, то при данной настройке

размеры деталей всей партии в процессе

обработки не выйдут за пределы поля

допуска. Расстояние между точками А и

В представляет собой допустимые колебания

уровня настройки, т.е. допуск на настройку

![]() :

:

![]() .

.

Приведенная формула справедлива для случая настройки станка по одной детали. В случае, когда настройка производится по m деталям, величина допуска на настройку может быть увеличена на величину 2а (рис. 14.3):

![]() ;

; ![]() ;

;

![]() .

.

Рис. 14.3. Настройка при большом и среднем запасах прочности

При малом запасе

точности (рис. 14.4) успех работы по

настройке зависит от соотношения

![]() .

Чем больше

.

Чем больше

![]() ,

тем труднее гарантировать отсутствие

брака при работе по настройке. В пределе,

если

,

тем труднее гарантировать отсутствие

брака при работе по настройке. В пределе,

если

![]() ,

то работа без брака становится невозможной,

так как любое смещение рабочего

настроечного размера Lн

от Lср

приведет к появлению брака. При малом

запасе точности (рис. 15.8) настройка

станка по одной детали осуществляться

не может (Т'н=0).

При настройке по m

деталям величина допуска

,

то работа без брака становится невозможной,

так как любое смещение рабочего

настроечного размера Lн

от Lср

приведет к появлению брака. При малом

запасе точности (рис. 15.8) настройка

станка по одной детали осуществляться

не может (Т'н=0).

При настройке по m

деталям величина допуска

![]() .

.

Рис. 14.4. Настройка при малом запасе точности

Положение уровня настройки во всех трех случаях определяется по формулам

![]() ,

,

Lcp = 0,5 (Lmax + Lmin).

Поле допуска на настройку относительно условия настройки Lн следует располагать симметрично, т.е.

![]() .

.

Настройка по пробным деталям обычно сочетается с так называемой статической настройкой.

3. Статическая настройка

В процессе

статической настройки инструмент

устанавливается при неработающем станке

в такое положение, чтобы при обработке

первой заготовки обеспечить соблюдение

рабочего настроечного размера

![]() .

Размер статической настройки

.

Размер статической настройки

![]() определяется

соотношением

определяется

соотношением

![]() .

.

При определении

величины и знака поправки

![]() нужно

учитывать два основных фактора.

нужно

учитывать два основных фактора.

1. Отжимы инструмента

![]() ,

которые могут иметь место на предполагаемых

режимах резания.

,

которые могут иметь место на предполагаемых

режимах резания.

2. Высоту неровностей

![]() на обрабатываемой поверхности. Например,

для наружного обтачивания (рис. 14.5)

на обрабатываемой поверхности. Например,

для наружного обтачивания (рис. 14.5)

![]() ,

, ![]() .

.

Статическая настройка обычно производится при помощи эталонов, которые устанавливаются в приспособление вместо обрабатываемой заготовки (рис. 14.6). Часто вместо эталона используют уже обработанную и тщательно проверенную деталь.

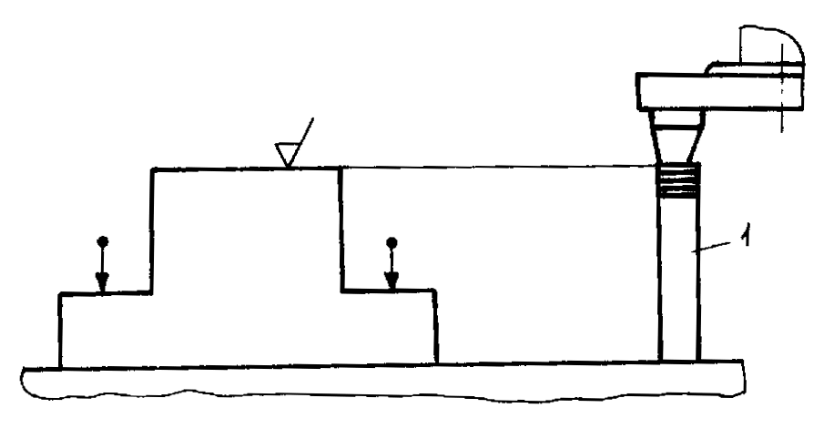

При выполнении строгальных и фрезерных работ настройка производится по специальным установкам (габаритам) I с помощью мерных пластинок или щупов 2 (рис. 14.7). Установы проектируются вместе с приспособлением и устанавливаются на его корпусе.

Для определения поправки необходимо знать жесткость системы и действующие усилия. Поскольку эти величины колеблются порой в широких пределах, то погрешность определения поправки может быть достаточно большой. Поэтому статическая настройка в чистом виде может быть использована для обработки не точнее чем по II квалитету точности. При более точных работах после статической настройки производится, корректировка положения инструмента после обработки пробных заготовок.

Рис. 14.6. Статическая

настройка

по эталонной

детали

статической настройки

Риc.14.7. Статическая настройка по габариту

4. Взаимозаменяемые настройки

Взаимозаменяемыми настройками называют такие настройки, при которых осуществляются бесподналадочная смена инструмента, т.е. любой затупившийся инструмент может быть заменен новым без какой–либо проверки и корректировки его положения.

Изготовление взаимозаменяемых резцов (рис.16.4) с постоянной длиной нецелесообразно, так как она неизбежно уменьшается при износе. Поэтому были разработаны конструкции резцов с регулируемой длиной. Настройка их на заданную длину производится в специальных приспособлениях (рис. 14.9).

Рис. 14.8. Взаимозаменяемые резцы:

а – с постоянной длиной; б – с регулируемой длиной

Рис. 14.9. Настройка резца на заданную длину

Взаимозаменяемыми могут быть не только отдельные резцы, но и блоки инструментов. Правильность положения блока на станке обеспечивается заранее продуманной системой баз и фиксаторов.

Взаимозаменяемые настройки позволяют сократить время настройки и повысить точность обработки.

Например, по данным ГПЗ, рассеивание размеров на многорезцовых станках сократилось после внедрения взаимозаменяемых настроек с 300 до 64 мкм, время настройки уменьшилось с 40 до 3,2 мин.