Конспект лекций по основам технологии машиностроения / ЛЕКЦИЯ9

.DOC

Лекция 9

План

1. Понятие точности обработки детали.

2. Органические погрешности схемы формообразования.

3. Влияние геометрических погрешностей станка на точность обработки.

1. Понятие точности обработки детали

Понятие "точность" по отношению к любой детали предусматривает сопоставление двух деталей – идеальной и реальной. Отличие друг от друга обусловлено несовершенством изготовления реальной детали. Точность последней характеризуется:

а) точностью размеров (диаметра, длины, ширины);

б) точностью формы; которая определяется степенью соответствия реальной поверхности геометрически правильной поверхности;

в) точностью расположения относительно других поверхностей;

г) шероховатостью, т.е. степенью отличия от идеально гладкой поверхности.

Погрешности формы,

размеров и расположения поверхностей

во многих случаях связаны между собой.

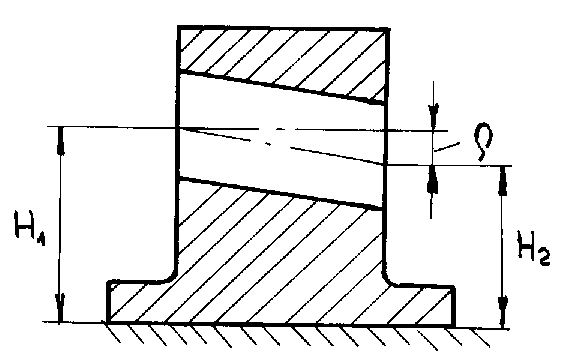

Например, при измерении расстояния H

(рис. 9.1) необходимо учитывать величину

![]() ,

характеризующую отклонение от

параллельности оси отверстия и нижней

плоскости корпусной детали.

,

характеризующую отклонение от

параллельности оси отверстия и нижней

плоскости корпусной детали.

На точность обработки влияют следующие факторы:

1. Органические погрешности схемы формообразования.

2. Геометрические погрешности станка в ненагруженном состоянии.

Рис. 9.1. Взаимосвязь погрешностей размеров и расположения поверхностей

3. Погрешности режущих инструментов и приспособлений.

4. Упругие и пластические деформации технологической системы.

5. Тепловые деформации технологической системы.

6. Деформации детали при перераспределении внутренних напряжений, возникающих в процессе получения исходной заготовки и ее обработки.

7. Размерный износ инструмента.

8. Погрешности измерений в процессе обработки.

9. Погрешности настройки станков.

10. Погрешности базирования и закрепления.

2. Органические погрешности схемы формообразования

В ряде случаев для повышения производительности обработки, упрощения конструкции станка или режущего инструмента применяют так называемые приближенные методы формообразования. В этом случае вместо заданной по чертежу поверхности обрабатывается другая поверхность, незначительно отличающаяся от первой. Например, при шлифовании зубьев зубчатых колес (рис. 9.2,а) из соображений простоты целесообразна заправка шлифовального круга по дуге окружности, а не по эвольвенте (рис. 9.2,б).

Рис. 9. 2. Шлифование зубьев с заправкой шлифовального круга

по дуге окружности

Однако в результате такой замены профиль зубьев получит соответствующие погрешности (рис. 10. 2,в).

При обработке наружных поверхностей вращения целесообразно вместо точения использовать фрезерование. В этом случае заметно увеличивается производительность обработки и размерная стойкость инструмента, получается легко транспортируемая стружка, что особенно важно для надежной работы оборудования в автоматическом режиме. Однако в зависимости от положения (рис. 9.3,а) фрезы (I, П, Ш) профиль детали в продольном направлении получит погрешность формы в виде корсетности (рис. 9.3, б), бочкообразности (рис. 9. 3,в) или волнистости (рис. 9.3,г). Величина погрешности формы определяется также радиусом инструмента и длиной заготовки L.

Рис. 9.3. Фрезерование наружных поверхностей вращения

3. Влияние геометрических погрешностей станка

на точность обработки

Нормы точности станков определяются стандартами и техническими условиями. Задачей технолога является установление связи между известными погрешностями станка и искомыми погрешностями обработки. Рассмотрим решение этой задачи на примере токарного станка.

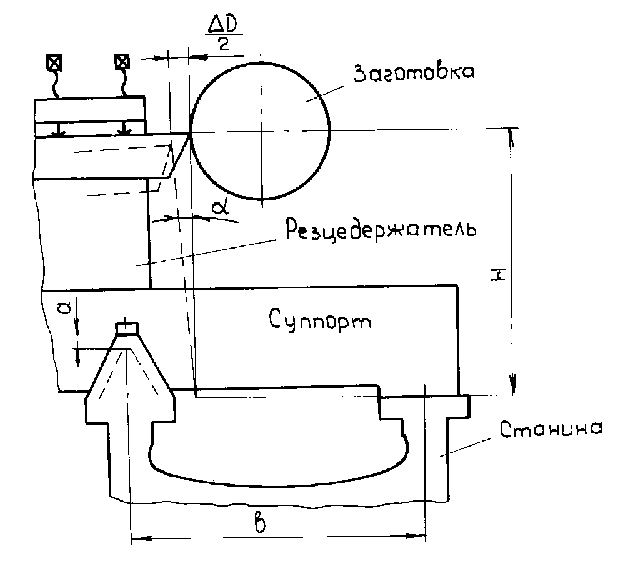

Так, вследствие

износа или извернутости направляющих

станины станка суппорт (рис. 9.4) повернется

на угол

![]() ,

что вызовет

увеличение диаметра обрабатываемой

заготовки

,

что вызовет

увеличение диаметра обрабатываемой

заготовки

![]() :

:

![]() ,

,

где Н – высота центров над станиной; В – расстояние между направляющими.

Рис. 9.4. К влиянию износа или извернутости направляющих

на точность обработки

Если износ или извернутость имеет место по всей длине направляющих, то возникающую погрешность как систематическую можно компенсировать настройкой. По местном износе или извернутости это сделать невозможно.

Непараллельность оси шпинделя и оси центров направляющим станины может иметь место в горизонтальной и вертикальной плоскостях.

Непараллельность в плоскости установки инструмента (горизон-тальной) оказывает непосредственное влияние на точность обработки – она приводит к образованию конусности. Степень влияния этой погрешности станка на точность зависит от схем обработки. При обработке в патроне (рис. 9.5) она влияет существенным образом. При обтачивании в центрах ее влияние на точность обработки незначительно.

Рис. 9.5. Влияние непараллельности оси шпинделя направляющим станины

в горизонтальной плоскости на точность обработки

Непараллельность в плоскости, перпендикулярной плоскости установки инструмента (вертикальной), существенного влияния на точность обработки не оказывает (рис. 9.6).

Рис. 9.6. Влияние непараллельности оси шпинделя направляющим станины

в вертикальной плоскости на точность обработки

Из рис. 10.6 следует, что

![]() ;

;  ;

;

![]() ;

;  .

.

Допустим h = 0,2 мм и D = 50 мм. Тогда

![]() .

.

Полученное значение составляет весьма малую величину.

Рассмотрим влияние биения центров, которое контролируется по схеме на рис. 9.7. Ось обточенной поверхности А (рис. 9.8; 9.9) всегда совпадает с осью вращения заготовки. Однако биение переднего (см. рис. 9.8) или переднего и заднего центров (см. рис. 9.9) вызовет биение обработанной поверхности относительно линии, соединяющей центровые отверстия. Это биение легко обнаружить, проверяя деталь при установке ее в жесткие центра. В этом случае может быть забракована годная деталь.

Рис. 9.8. Обработка в центрах

(передний центр вращающийся,

задний – жесткий)

Рис. 9.9. Обработка в центрах (передний и задний центры вращающиеся)

Поверхности детали, обточенные за одну установку на бьющих центрах, не имеют биения друг относительно друга. Однако проверку биения нужно в этом случае производить при базировании детали на саму обработанную поверхность, т.е. в призме (рис. 9.10) .

Рис. 9.10. Контроль биения поверхности относительно поверхности

Пусть обточенная в центрах с биением заготовка установлена в другие центры, имещие биение с другим направлением и величиной эксцентриситета. В этом случае легко обнаружить биение ранее обработанных поверхностей относительно оси вращения заготовки. Поэтому обработанные при новой установке поверхности будут иметь биение относительно ранее обработанных шеек. Следовательно, всякая перестановка заготовок на другой станок или поворот заготовки относительно центров одного и того же станка могут явиться причиной несоосности шеек.

Для того чтобы устранить влияние биения центров, отделочную обработку (круглое шлифование) выполняют на невращающихся (жестких) центрах (рис. 9.11).

Рис. 9.11. Обработка на невращающихся центрах