Конспект лекций по основам технологии машиностроения / ЛЕКЦИЯ16

.DOC

ЛЕКЦИЯ 16

План

1. Определение основного времени на обработку.

2. Определение вспомогательного времени. Хронометраж и фотография рабочего времени.

3. Основные направления повышения производительности технологических процессов.

4. Организационное направление повышения производительности технологических процессов.

5. Технологическое направление повышения производительности технологических процессов.

6. Сокращение основного времени обработки за счет увеличения скорости резания.

1. Определение основного времени на обработку

До сих пор подавляющее большинство процессов резания осуществляются при равномерных движениях заготовки и инструмента. Поэтому в основу всех формул для определения основного технологического времени может быть положена известная зависимость

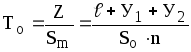

![]() ,

,

где L – длина рабочего хода, т.е. длина обработки с учетом врезания и перебега; Sм – минутная подача.

Далее необходимы величины L и Sм в этой формуле представить непосредственно через параметры, характеризующие данный процесс обработки. Рассмотрим методику расчета основного времени для токарной и фрезерной обработки.

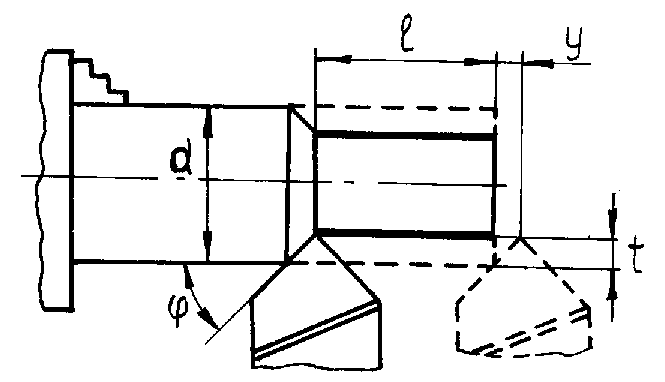

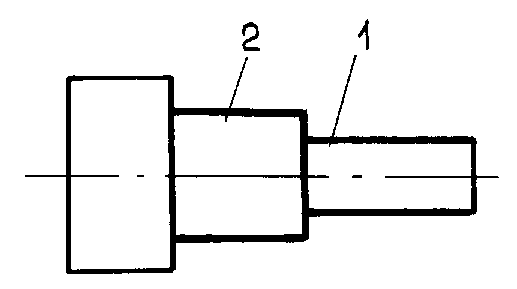

При обтачивании

ступени вала (рис. 16.1) длиной

![]() основное время

равно

основное время

равно

![]() ,

,

где

![]() –

длина обрабатываемой ступени;

–

длина обрабатываемой ступени;

![]() –

длина врезания; d–

диаметр заготовки; V

– скорость резания; So

– подача на оборот заготовки; t

– глубина резания;

–

длина врезания; d–

диаметр заготовки; V

– скорость резания; So

– подача на оборот заготовки; t

– глубина резания;

![]() – главный угол в плане.

– главный угол в плане.

Рис. 16.1. К расчету основного времени при обтачивании вала

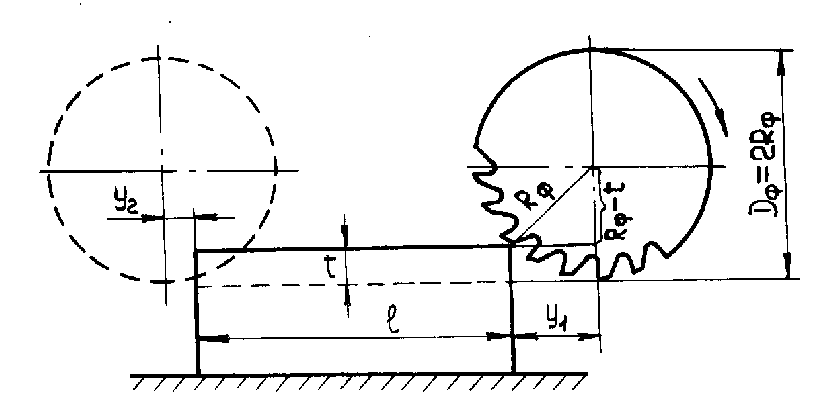

Рис. 16.2. К расчету основного времени при нарезании резьбы резцом

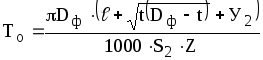

При фрезеровании плоскости цилиндрической фрезой (рис. 16.2) основное время равно:

;

; ![]() ;

; ![]() ;

;

![]() ;

;

![]() ;

;

,

,

где

![]() –

подача на зуб фрезы; Z

– число зубьев фрезы;

–

подача на зуб фрезы; Z

– число зубьев фрезы;

![]() – диаметр фрезы;

– диаметр фрезы;

![]() – длина перебега.

– длина перебега.

2. Определение вспомогательного времени.

Хронометраж и фотография рабочего времени

Для определения вспомогательного времени можно использовать два метода: расчетно–аналитический и экспериментальный. Первый метод является наиболее предпочтительным, а при проектах работах и единственно возможным. Он основывается на нормативах, которые определяют длительность отдельных элементов вспомогательного времени. Поэтому нормативы могут быть использованы при нормировании различных операций, выполняемых над различными заготовками.

Для различных типов производства нормативы различны. В крупносерийном и массовом производствах они определяют длительность отдельных мелких переходов и даже элементов переходов (приемов), в единичном и мелкосерийном производствах – длительность более укрупненных переходов.

В нормативах учитываются все основные факторы, влияющие на затраты вспомогательного времени: масса заготовки, тип станка, а следовательно, и конструкцию его органов управления, тип приспособления, способ измерения и т.д. Нормативы времени разрабатываются на основании статистического анализа опытных данных, полученных в результате наблюдения за выполнением различных операций.

Различают две формы наблюдения за расходованием рабочего времени: хронометраж и фотография рабочего времени (ФРВ). Назначением хронометража является измерение и исследование затрат времени на выполнение отдельных приемов ручной и машиноручной работы. Назначением ФРВ является измерение и исследование затрат времени, расходуемого на обслуживание рабочего места.

3. Основные направления повышения производительности

технологических процессов

Различают три основных направления повышения производительности технологических процессов:

1. Конструкторское направление, имеющее целью создание так называемых технологичных конструкций, выбор технологичных материалов и заготовок.

2. Организационное направление, имеющее целью сокращение потерь рабочего времени.

3. Технологическое направление, непосредственно связанное с рационализацией технологических процессов.

4. Организационное направление повышения

производительности технологических процессов

С точки зрения организации технологического процесса наиболее важным является вопрос о числе операций. Различают концентрацию операций, т.е. соединение нескольких простых операций в одну более сложную, и дифференциацию операций, т.е. расчленение одной сложной операции на несколько более простых.

Что касается концентрации обработки, то различают три ее вида:

1. Организационную концентрацию, т.е. простое объединение нескольких операций в одну без изменения способа их выполнения.

2. Механическую концентрацию, при которой несколько установов заменяются позициями или осуществляется автоматизированная смена инструментов.

3. Технологическую концентрацию, при которой осуществляется многоинструментная обработка.

Решение вопроса о числе операций в техпроцессе зависит от программы выпуска, конструкции изделия и конкретных производственных условий. При малой серийности, стремясь упростить планирование и подготовку производства, чаще всего концентрируют операции с использованием универсальных станков или станков с ЧПУ. С увеличением серийности и при сжатых сроках на организацию выпуска продукции сложные операции расчленяют на простые, так как при дифференцированном варианте обычно используются простые станки, и отладка процесса и подготовка кадров существенно облегчаются. В дальнейшем, по мере поступления необходимого оборудования, осуществляется концентрация операций, которая имеет следующие преимущества:

I. При обработке за один установ заготовки нескольких поверхностей обеспечивается более высокая точность их относительного расположения;

2. Обеспечивается снижение трудоемкости и себестоимости обработки, повышение производительности труда.

Например, при дифференцированном варианте ступени I и 2 вала (рис. 16.3) обрабатываются на разных операциях, для которых оперативное время

![]() ;

; ![]() ;

;

т.е. суммарное

время

![]() .

.

Рис. 16.3. Ступенчатый вал

Если объединить две операции в одну, то получим

![]() .

.

Если же осуществить

технологическую концентрацию и выполнить

обработку на многорезцовом станке, то

при

![]() оперативное время

оперативное время

![]() .

.

При разработке новых технологических процессов для крупносерийного и массового производства концентрированные варианты обработки реализуют на базе агрегатных многопозиционных станков и автоматических линий.

5. Технологическое направление повышения

производительности технологических процессов

Анализ структуры формулы для расчета нормы времени позволяет наметить следующие пути усовершенствования и повышения производительности технологических процессов:

1. Сокращение основного времени.

2. Сокращение вспомогательного времени и времени обслуживания рабочего места.

3. Сокращение подготовительно–заключительного времени.

Для сокращения основного времени обработки можно рекомендовать следующие универсальные мероприятия:

а) увеличивать скорости резания;

б) увеличивать скорость рабочей подачи инструмента;

в) уменьшать длину рабочего хода;

г) увеличивать лезвийность инструмента.

6. Сокращение основного времени обработки

за счет увеличения скорости резания

Скорость резания определяемся прежде всего материалом обрабатываемой заготовки и режущей части инструмента. В частности, она возрастает при использовании твердосплавных инструментов.

Раньше их широкому распространению препятствовали трудности затачивания и непригодность некоторых классических схем формообразования для работы с высокими скоростями резания. В настоящее время трудности затачивания успешно преодолены за счет широкого использования алмазных абразивных инструментов и электрофизических методов обработки. Кроме того, проведена разработка новых схем формообразования.

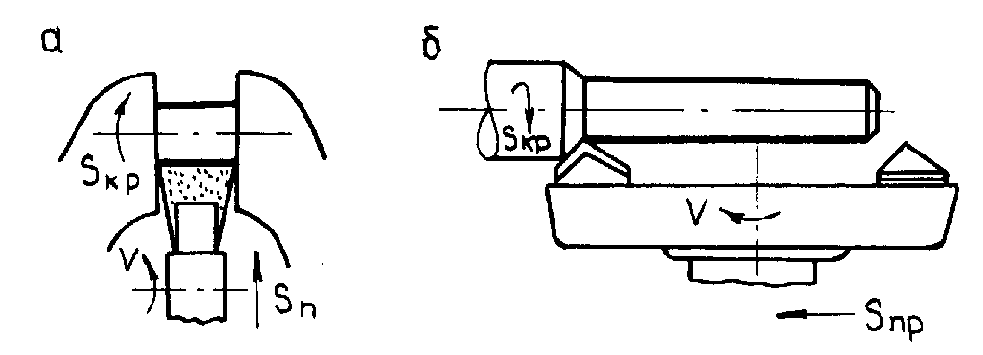

Например, осуществить скоростное обтачивание коленчатого вала весьма сложно из–за неуравновешенности заготовки. Значительно проще выполнить фрезерование шеек (рис. 16.4,а), при котором заготовке сообщается сравнительно медленная круговая подача, а высокая скорость резания обеспечивается за счет вращения уравновешенной дисковой фрезы с зубьями из твердого сплава.

Рис. 16.4. Фрезерование наружных поверхностей вращения

Аналогично обтачивание несбалансированных тяжелых валов заменяют фрезерованием торцевыми фрезами (рис. 16.4,б).

Высокие скорости резания достигаются при работе алмазными и минералокерамическими инструментами, а также из сверхтвердых материалов.

Увеличения скорости резания можно добиться за счет мероприятий, повышающих стойкость инструмента, т.е. за счет правильного выбора смазочно–охлаждающих жидкостей и способа их подвода в зону резания, за счет рациональной геометрии инструментов, оптимизации режима резания, повышения жесткости технологической системы.