- •Федеральное агентство по образованию рф

- •Введение

- •1. Преимущества сборных резцов

- •2. Современные марки твердых сплавов

- •2.1. Вольфрамокобальтовые твердые сплавы.

- •2.2.Титановольфрамокобальтовые твердые сплавы.

- •2.3. Титанотанталовольфрамокобальтовые твердые сплавы.

- •2.4. Безвольфрамовые твердые сплавы.

- •2.5. Сплавы серии мс.

- •Состав и основные свойства твердых сплавов серии мс

- •2.6. Сплавы с износостойкими покрытиями.

- •2.7. Обозначение твердых сплавов по стандарту iso.

- •3.Формы сменных многогранных пластин

- •Обозначение заднего угла на смп

- •4. Токарные резцы с смп

- •5. Порядок выбора токарных резцов

- •5.1. Выбор системы крепления режущей пластины.

- •5.2. Выбор типа державки и формы режущей пластины.

- •5.3. Выбор размера и геометрии передней поверхности пластины.

- •5.4. Выбор радиуса при вершине пластины.

- •5.5. Выбор присоединительных размеров державки и посадочного гнезда пластины.

- •5.6. Выбор марки твердого сплава режущей пластины.

- •6. Назначение режимов резания при точении

- •6.1. Выбор подачи.

- •6.2. Выбор скорости резания.

- •7. Дробление стружки при точении

- •Объемные коэффициенты различных видов стружки

- •Оценка стружкодробящей способности смп

- •8. Оценка режущих свойств смп в лабораторных и производственных условиях

4. Токарные резцы с смп

Среди инструмента с СМП группа токарных резцов наиболее представительна. Учитывая большое число фирм-изготовителей этого инструмента и пестроту его обозначения, ISO предпринята попытка создать единую систему кодирования токарных резцов общего назначения, в которую составной частью входят отдельные символы из обозначения СМП.

Например, PCLNR 1616 H 12. Представим эту запись так:

|

|

1. Первая буква в обозначении обозначает способ крепления СМП в резцовой державке. Стандартом предусмотрено четыре основных способа крепления, которые представлены в таблице 4.1.

Таблица 4.1

Способы крепления СМП на резцах

|

Способ крепления |

Прижимом сверху |

Прижимом сверху и поджим за отверстие |

Прижим рычагом за отверстие |

Прижим винтом |

|

Схема |

|

|

|

|

|

Обозначение |

C |

M |

P |

S |

2. Вторая буква характеризует форму СМП. Этот пункт подробно рассмотрен в разделе 2.

3. Третья буква характеризует главный угол в плане φ. Наиболее типовые державки и углы в плане приведены в таблице 4.2.

Таблица 4.2

Обозначение главного угла в плане

|

|

|

|

|

|

|

B |

D |

E |

F |

G |

|

|

|

|

|

|

|

J |

K |

L |

S |

T |

4. Четвертая буква в обозначении характеризует величину заднего угла α на СМП. Этот пункт подробно рассмотрен в разделе 3.

5. Пятая буква характеризует исполнение державки резца по направлению движения подачи. Это также было рассмотрено в разделе 3.

6. Шестой символ в виде двух цифр характеризует высоту Н державки резца. Как и при кодировании СМП, если размер определяет однозначная цифра, перед ней ставят ноль, например, при Н=8мм, в обозначении указывают 08.

7. Седьмой символ характеризует ширину В державки резца. Здесь полная аналогия с предыдущим пунктом.

8. Восьмой буквенный символ характеризует длину L резца(см.табл. 4.3.).

Таблица 4.3

Обозначение длины L резца

|

Длина L, мм |

32 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

125 |

140 |

|

Обозначение |

A |

B |

C |

D |

E |

F |

G |

H |

J |

K |

L |

|

Длина L, мм |

150 |

160 |

170 |

180 |

200 |

300 |

350 |

400 |

450 |

500 |

специальная |

|

Обозначение |

M |

N |

P |

Q |

R |

T |

U |

V |

W |

Y |

X |

9. В девятом пункте обозначения дается информация о длине режущей кромки, что подробно рассмотрено в соответствующем пункте для СМП.

10. В последнем десятом пункте кода предусмотрена информация об особых обозначениях изготовителя.

По аналогичному принципу в стандарте ISO строится обозначение и для других типов токарных резцов: расточных, резьбовых, канавочных.

К базированию СМП в корпусе инструмента предъявляют ряд требований: обеспечение точного позиционирования и предохранение от выкрашивания режущих кромок, примыкающих к базовым поверхностям корпуса.

Для токарных резцов наилучшего позиционирования достигают при линейном контакте по задней поверхности СМП ниже режущей кромки (рис.4.1.)

|

|

|

Рис. 4.1. Базирование СМП в корпусе инструмента.

|

|

|

|

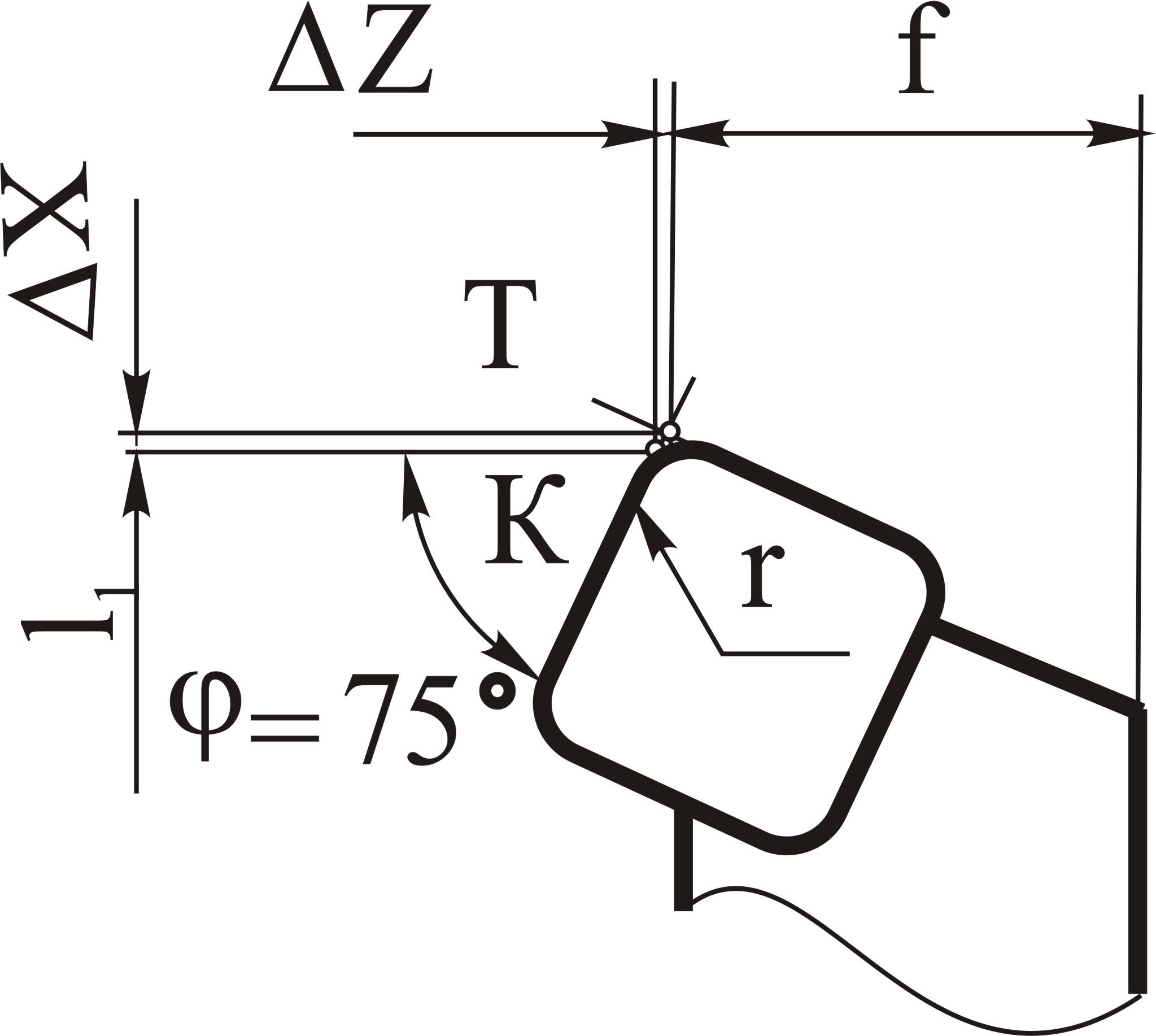

Рис. 4.2. Параметры расположения опорной поверхности гнезда под СМП в резцовой державке. |

Число граней n СМП в резцовой державке определяется выражением:

n = 360/(φ+φ1) (4.1.)

где φ и φ1 - соответственно заданные главный и вспомогательный углы в плане. Дробное значение n округляют до целого, изменяя φ1, который должен быть в пределах 5-30º.

Положение плоскости ММ относительно главной режущей кромки определяется углом τ:

tgτ = (tgαsinε)/(tgα1+tgαcosε) (4.2.)

Угол при вершине СМП ε определяется выражением:

ε = 180 (n -2)/n (4.3.)

Угол наклона СМП μ в корпусе инструмента, измеренный в плоскости ММ можно определить как:

tg μ = tg α / sin τ (4.4)

Важнейшим фактором, определяющим точность изготовления гнезда, является оборудование и технологическая оснастка, применяемые для выполнения этой операции.

Использование прецезионных станков с ЧПУ хотя и связано с большими капитальными затратами, обеспечивает высокое качество инструмента. Обычные универсальные тиски к фрезерным станкам допускают наклон резцовой державки в двух взаимно перпендикулярных направлениях и поворот в горизонтальной плоскости. Поэтому, если задан передний угол γ в главной секущей плоскости NN, его необходимо трансформировать на углы γпр и γпоп продольном и поперечном направлениях соответственно (см. рис.4.2):

tg γпр = tg γ cos φ (4.5)

tg γпоп= tg γ sin φ (4.6)

Аналогичным образом пересчитывают задний угол α в α пр и α поп . При наличии сферических (глобусных) тисков, допускающих наклон резцовой державки на угол γ в любом заданном сечении, отпадает необходимость в пересчете.

Опыт показывает, что в технологическую документацию целесообразно раздельно вносить обозначение корпуса резца и СМП. Это создает благоприятные предпосылки для унификации и сокращения запаса корпусов на складе. В одном и том же корпусе можно закреплять СМП из различных твердых сплавов, различной степени точности, с различными радиусами при вершине и различной формой передней поверхности. Рациональная система инструментального хозяйства предусматривает возможность раздельной закупки необходимого числа корпусов, запасных частей к ним и СМП нужного ассортимента.

При разработке управляющих программ для станков с ЧПУ токарной группы, нередко возникает необходимость пересчета координат, определяющих положение вершины резца с изменением радиуса r при вершине СМП. В связи с этим, в таблице 4.4 приведены значения коррекции ∆Z и ∆X на положение вершины резца для наиболее употребляемых типов резцов и форм СМП в том случае, если в качестве программируемой точки движения резца принята его теоретическая вершина.

Таблица 4.4.

Влияние закругления режущей кромки на расчетное положение

теоретической вершины резца

|

CN…

|

r |

ΔX |

ΔZ | ||

|

0,4 |

0,040 |

0,40 | |||

|

0,8 |

0,079 |

0,079 | |||

|

1,2 |

0,119 |

0,119 | |||

|

1,6 |

0,159 |

0,159 | |||

|

2,4 |

0,238 |

0,238 | |||

|

TN(P)…

|

r |

ΔX |

ΔZ | ||

|

0,4 |

0,269 |

0,035 | |||

|

0,8 |

0,538 |

0,071 | |||

|

1,2 |

0,806 |

0,106 | |||

|

1,6 |

1,075 |

0,142 | |||

|

2,4 |

1,613 |

0,213 | |||

|

KN…

|

r |

ΔX |

ΔZ | ||

|

0,4 |

0,344 |

0,039 | |||

|

0,8 |

0,687 |

0,079 | |||

|

1,2 |

1,031 |

0,118 | |||

|

1,6 |

1,375 |

0,157 | |||

|

2,4 |

2,062 |

0,236 | |||

|

TN(P)…

|

r |

ΔX |

ΔZ | ||

|

0,4 |

0,291 |

- | |||

|

0,8 |

0,581 |

- | |||

|

1,2 |

0,872 |

- | |||

|

1,6 |

1,162 |

- | |||

|

2,4 |

1,743 |

- | |||

|

SN(P)…

|

r |

ΔX |

ΔZ | ||

|

0,4 |

0,089 |

0,024 | |||

|

0,8 |

0,178 |

0,048 | |||

|

1,2 |

0,268 |

0,072 | |||

|

1,6 |

0,357 |

0,096 | |||

|

2,4 |

0,535 |

0,147 | |||

|

CN(P)…

|

r |

ΔX |

ΔZ | ||

|

0,4 |

0,0277 |

0,007 | |||

|

0,8 |

0,055 |

0,014 | |||

|

1,2 |

0,083 |

0,022 | |||

|

1,6 |

0,111 |

0,030 | |||

|

2,4 |

0,166 |

0,045 | |||

|

TN(P)…

|

r |

ΔX |

ΔZ | ||

|

0,4 |

0,396 |

0,202 | |||

|

0,8 |

0,792 |

0,403 | |||

|

1,2 |

1,187 |

0,605 | |||

|

1,6 |

1,583 |

0,807 | |||

|

2,4 |

2,375 |

1,210 | |||

|

DN(P)

|

r |

ΔX |

ΔZ | ||

|

0,4 |

0,463 |

0,263 | |||

|

0,8 |

0,925 |

0,471 | |||

|

1,2 |

1,388 |

0,707 | |||

|

1,6 |

1,850 |

0,943 | |||

|

2,4 |

2,776 |

1,414 | |||

|

TN(P)…

|

r |

ΔX |

ΔZ | ||

|

0,4 |

0,397 |

0,229 | |||

|

0,8 |

0,794 |

0,458 | |||

|

1,2 |

1,191 |

0,687 | |||

|

1,6 |

1,588 |

0,917 | |||

|

2,4 |

2,381 |

1,375 | |||

|

SN(P)…

|

r |

ΔX |

ΔZ | ||

|

0,4 |

0,164 |

0,164 | |||

|

0,8 |

0,329 |

0,329 | |||

|

1,2 |

0,493 |

0,493 | |||

|

1,6 |

0,658 |

0,658 | |||

|

2,4 |

0,986 |

0,986 | |||