- •1 Инженерное проектирование Лекция 1

- •1.1 Процесс инженерного проектирования

- •1.2 Основные понятия и определения инженерного проектирования

- •Лекция 2

- •1.3 Термины и обозначения математической логики и теории множеств

- •1.4 Типы проектно-конструкторского процесса

- •Лекция 3

- •2 Методологические основы проектирования

- •2.1 Требования к проектам технических систем

- •2.2 Многовариантность проектных решений

- •2.3 Основные этапы создания технических систем

- •Лекция 4

- •2.4 Системный подход в проектировании

- •Лекция 5

- •2.5 Стадии проектно-конструкторского процесса

- •2.6 Методы проектирования

- •2.7 Требования, предъявляемые к процессу проектирования

- •Лекция 6

- •3. Основы построения систем автоматизированного проектирования технических систем

- •3.1 Задачи автоматизации процесса проектирования

- •Лекция 7

- •3.2 Цель создания сапр

- •3.3 Состав сапр

- •4 Проектирование комплексов механосборочного производства

- •4.1 Требования, предъявляемые к предприятиям

- •4.2 Классификация предприятий

- •Лекция 9

- •4.3 Режим работы предприятия и фонды времени

- •Лекция 10

- •4.4 Проектирование механосборочных цехов крупносерийного и массового производства

- •Лекция 11

- •4.5 Определение количества рабочих мест

- •4.6 Расчет количества основного технического оборудования

- •Лекция 12

- •4.7 Определение количества рабочих – сборщиков и других категорий работающих в цехе

- •4.8 Расчет количества рабочих – станочников

- •Лекция 13

- •4.9 Выбор параметров здания цеха

- •Лекция 14

- •4.10 Виды площадей цеха и их расчет

- •Лекция 15

- •4.11 Компоновка механосборочных цехов

- •4.12 Проектирование участка сборки комплектов

- •4.13 Проектирование участка узловой сборки

- •Лекция 17

- •4.14 Проектирование испытательных участков.

- •4.15 Сдаточный участок

- •Лекция 18

- •4.16 Планировка оборудования механического цеха.

- •Лекция 19

- •4.17 Планировка автоматических линий

- •Лекция 20

- •4.18 Особенности проектирования механосборочных цехов серийного, мелкосерийного и единичного производства

- •Лекция 21

- •4.19 Проектирование роботизированных участков

- •4.20 Определение количества станков в ртк

- •4.21 Проектирование вспомогательных участков и отделений механосборочных цехов

- •4.21.1 Система инструментообеспечения

- •4.21.2 Система инструментообеспечения

- •Лекция 24

- •4.21.3 Ремонтно-механическая база цеха

- •4.21.4 Отделение по транспортировке и переработки стружки

- •4.21.5 Участок или отделение по приготовлению сож

- •Лекция 25

- •4.22 Выбор структуры складской системы

- •Лекция 26 Автоматизированные производства в машиностроении

- •5.1 Научно-технические и технологические возможности и задачи внедрения гибких автоматизированных производств

- •5.2 Групповая технология обработки деталей в гибких автоматизированных производствах

- •Лекция 28

- •5.3 Методы группирования деталей

- •Лекция 29

- •5.4 Технико-экономическая и организационная эффективность внедрения гибкихавтоматизированных производств

- •Лекция 30

- •5.5 Пример гап механообработки

- •Лекция 31

- •5.6 Анализ производства как объекта гибкой автоматизации

- •5.7. Оценка гибкости системы

- •Лекция 33

- •5.8. Производственно-техническая структура и основные элементы гибких автоматизированных производств

- •Лекция 34

- •5.9 Применение промышленных роботов для гибких автоматизированных производств

Лекция 10

4.4 Проектирование механосборочных цехов крупносерийного и массового производства

При поточной форме организации производства за каждым рабочим местом закрепляется вполне определенная операция. Оборудование располагается в соответствии с ходом технического процесса, а передача изделия с одной операции на другую осуществляется сразу же после выполнения предшествующей операции, и, как правило, с полной специальных транспортных средств.

При поточной сборке пригоночные работы исключаются. В идеальном случае деталь с последней операции механической обработки должна поступать с тем же тактом на соответственную операцию сборки, т. е. механическая обработка и сборка должна быть как во времени, так и в пространстве.

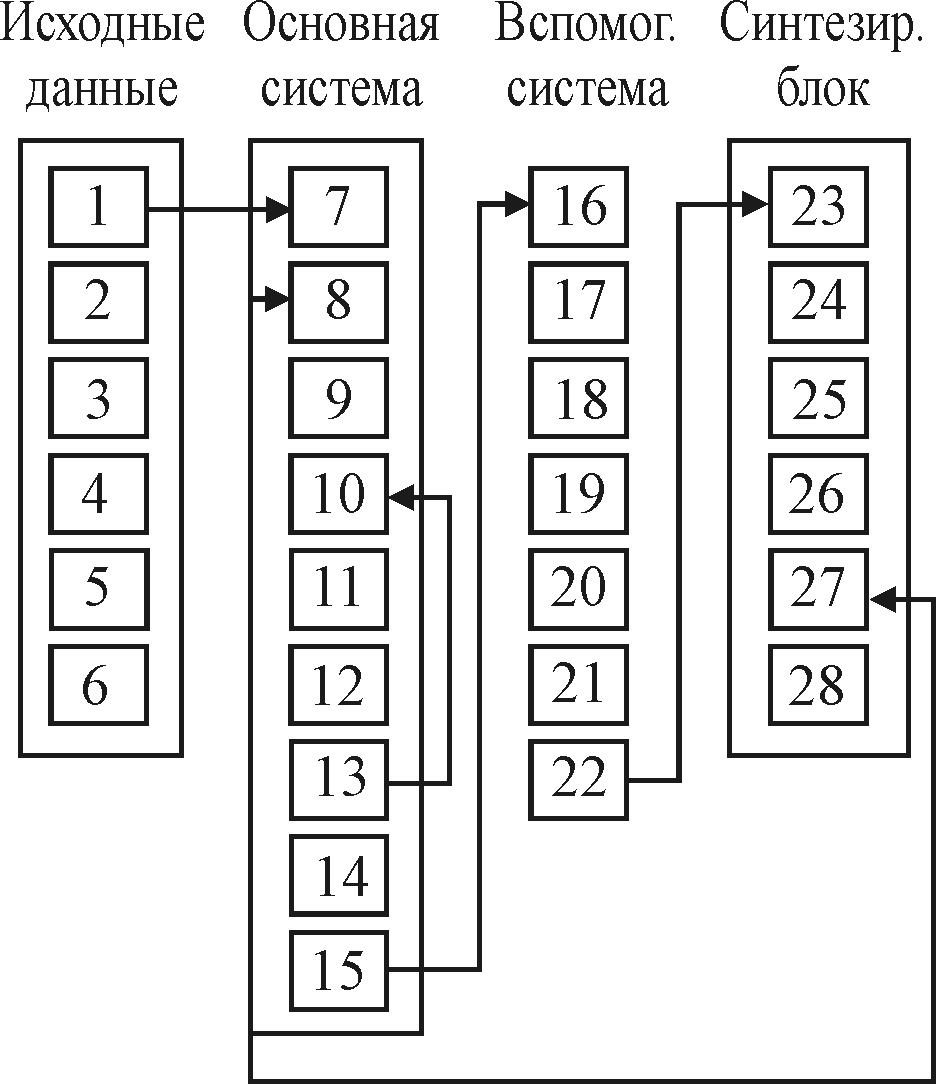

Исходные данные.

1. Объем выпуска (программа).

2. Габариты, масса и материал изделия.

3. Качество изделия.

4. Трудоемкость и станкоемкость изделия.

5. Типаж оборудования.

6. Режим работы оборудования.

Основная система:

7. Определение основного технологического оборудования.

8. Выбор состава производственных участков.

9. Определение состава и количества оборудования на участке.

10. Определение алгоритма работы оборудования на участке.

11. Расчет производительности площади.

12. Разработка требований к условиям работы оборудования.

13. Составление заданий на нестандартное оборудование.

14. Компоновка производственных участков.

15. Планировка

основного оборудования.

Вспомогательная система.

16. Проектирование складской системы.

17. Проектирование транспортной системы.

18. Проектирование системы инструментообеспечения.

19. Проектирование системы ремонтного и технического обслуживания.

20. Проектирование системы контроля качества изделий.

21. Проектирование системы охраны труда.

22. Проектирование систем управления и подготовки производства.

Синтезированный блок.

23. Определение общей площади цеха и его габаритов.

24. Уточнение компоновки цеха.

25. Уточнение планировки оборудования.

26. Определение состава и количества работающих.

27. Определение технико-экономических показателей.

28. Выбор оптимального варианта проекта.

Станкоемкость:

![]()

![]() ,

где

,

где![]() - подготовительно-заключительное время,

затрачиваемое на переналадку оборудования

при переходе с выпуска одного изделия

на другое;

- подготовительно-заключительное время,

затрачиваемое на переналадку оборудования

при переходе с выпуска одного изделия

на другое;

n- объем партии запуска.

![]()

![]() - при работе на полуавтоматах и автоматах;

- при работе на полуавтоматах и автоматах;

![]() - время быстрого подвода;

- время быстрого подвода;![]() - трудоемкость;

- трудоемкость;

R-

количество рабочих;![]() -

время, затрачиваемое на изготовление

1 детали.

-

время, затрачиваемое на изготовление

1 детали.

1. Принципы организации механосборочных цехов.

2. Определение количества рабочих мест сборки.

3. Расчет количества станков.

4. Определение количества рабочих – сборщиков и других категорий, работающих в цехе.

Принципы организации механосборочных цехов

Существуют три основных принципа:

Цеха по производству определенных узлов.

Технологический – когда вся сборка осуществляется в сборочном цехе (узловая и главная). Применительно к механическим цехам данный принцип реализуется путем создания цехов по выпуску деталей определенного класса.

Смешанный – когда часть цехов организуется по 1-му принципу, а остальные по второму. Это наиболее распространенная схема организации механосборочного производства.