Министерство образования Российской Федерации

Тульский государственный университет

Кафедра технологии металлов и литейного производства

МЕТАЛЛОВЕДЕНИЕ И СВАРКА

ЛАБОРАТОРНАЯ РАБОТА

ТЕРМИЧЕСКАЯ ОБРАБОТКА УГЛЕРОДИСТОЙ СТАЛИ

для студентов очного обучения

Тула 2000 г.

1. ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

Изучить методику проведения и режимы закалки и отпуска стали.

2. ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

Термическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, проводимых в определенной последовательности и в определенном режиме с целью изменения внутреннего строения и свойств сплавов.

Термическая

обработка железоуглеродистых сплавов

основана на использовании фазовых

превращений в результате

перехода,

разной растворимости углерода в

перехода,

разной растворимости углерода в

и

и

фазах

железа, а также изменения растворимости

углерода в фазах железа при повышении

или понижении температуры.

фазах

железа, а также изменения растворимости

углерода в фазах железа при повышении

или понижении температуры.

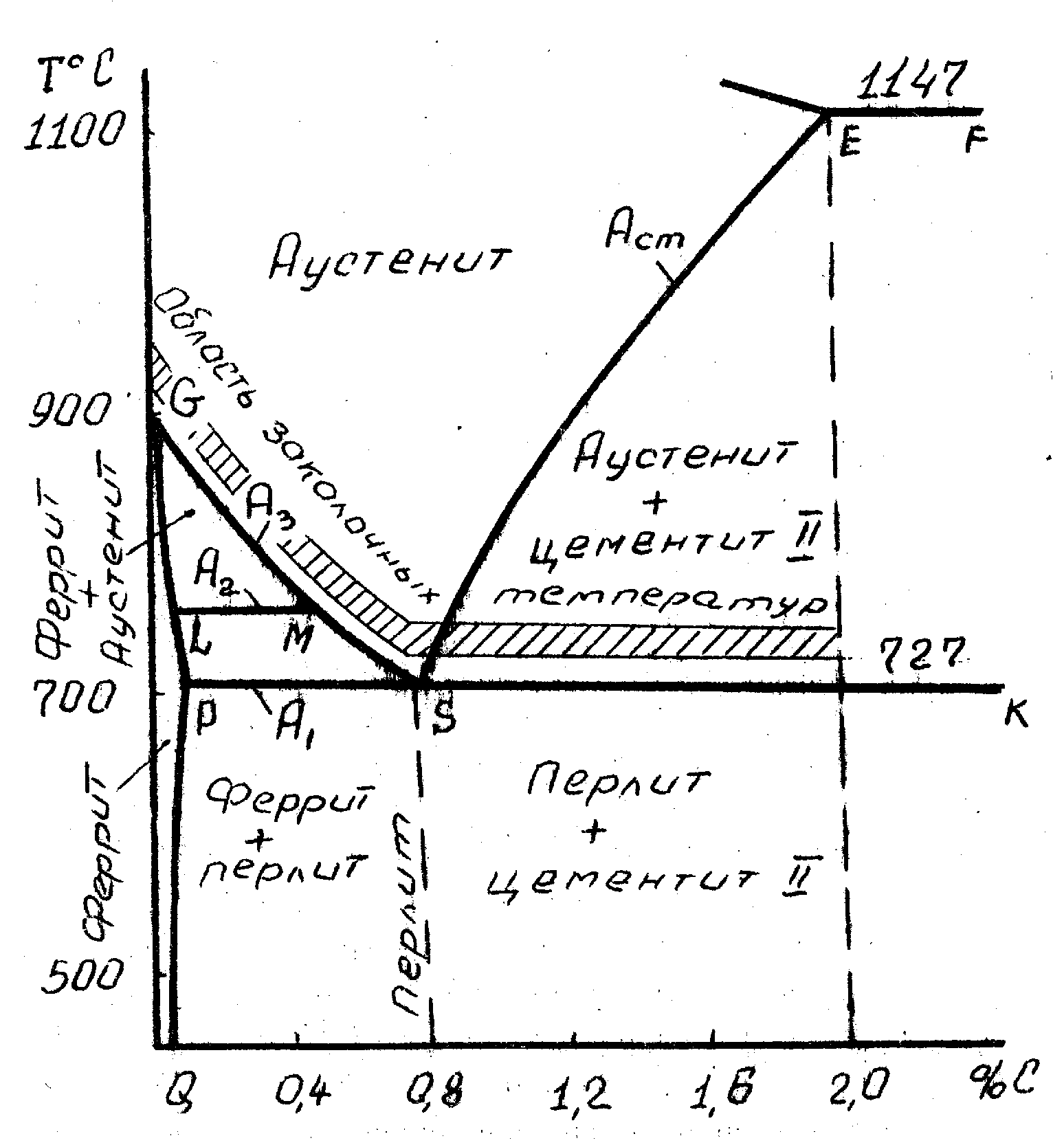

Температуры, при которых происходят фазовые превращения в сплавах системы железо-углерод , называют критическими точками и обозначают буквой А (arret - остановка, фр.). Каждый сплав имеет свои точки фазовых превращений, которые образуют линии на диаграмме (рисунок)

Первая группа критических точек А, лежит на линии PSK (727°С) и соответствует превращению перлит аустенит (ПА)

Точки магнитного превращения феррита А2 лежат на липки LM (768°С)..

Точки А3 лежат на линии GS к соответствуют превращению феррит + аустенит аустенит ( Ф + А А).

Температура этого превращения у каждого сплава своя и понижается от точки G (чистое железо, 910°С) к точке S (сплав с 0,8% углерода, 727°С),

Точки Аст лежат на линии SE соответствуют растворению цементита вторичного в аустените при нагреве и выделению цементита вторичного из аустенита при охлаждении (A+ЦПА)

Рис.1. Левый нижний угол диаграммы сплавов системы железо - углерод

Практически все превращения, кроме магнитного, вследствие гистерезиса совершаются: при нагреве - выше линии критических точек (необходим перегрев), а при охлаждении - ниже линий критических точек (необходимо переохлаждение). Для различия процессов нагрева и охлаждения ввели дополнительные обозначения.

При нагреве критические точки обозначают дополнительным индексом «с» (cauffe. - нагрев, фр.): АC1, АC3, АCТ, а при охлаждении - индексом «r» (refreidissement - охлаждение, фр,) Аr1, Аr2, Аr3..

2.1. Превращения в стали при нагреве

Нагрев стали при термической обработке в большинстве случаев осуществляют до аустенитного состояния.

При

нагреве стали выше линии АC1

перлит превращается в аустенит (ПА).

Дальнейшее повышение температуры

приводит в доэвтектоидных сталях к

превращению феррита в аустенит (

-железо превращается в

-железо превращается в

-железо),

а в заэвтектоидных сталях к растворению

вторичного цементита в аустените

(А+ЦПА).

Превращение

-железо),

а в заэвтектоидных сталях к растворению

вторичного цементита в аустените

(А+ЦПА).

Превращение

заканчивается выше линии АC3,

а превращение (А+ЦПА)

заканчивается выше линии АCТ

следовательно, нагрев выше линии GSE

на 30...50°С обеспечивает аустенитную

структуру в стали.

заканчивается выше линии АC3,

а превращение (А+ЦПА)

заканчивается выше линии АCТ

следовательно, нагрев выше линии GSE

на 30...50°С обеспечивает аустенитную

структуру в стали.

Для выравнивания химического состава аустенита сталь выдерживают определенное время (приблизительно 1,0...1,5 мин на 1 мм толщины детали).

2.2. Превращения в стали при охлаждении

Аустенит устойчив только при температуре выше линии Аr1. При охлаждении стали, предварительно нагретой до аустенитного состояния, ниже точки Аr1 аустенит становится неустойчивым (начинается его превращение).

В зависимости от скорости охлаждения аустенит может превратиться в перлит, сорбит, троостит или мартенсит.

Медленное охлаждение стали со скоростью Vохл<40°С/с способствует превращению аустенита в перлит при температуре 727...650°С.

Большие

скорости охлаждение способствуют

превращению аустенита в сорбит при

Vохл

50°С/с

и 650...600°С и в троостит при Vохл

50°С/с

и 650...600°С и в троостит при Vохл

80°С/с

и 600…500°С.

80°С/с

и 600…500°С.

Ещё большая скорость охлаждения Vохл > 200°С/с способствует превращению аустенита в мартенсит.

Перлит, сорбит и троостит представляют собой механическую смесь феррита и цементита разной степени дисперсности.

Перлит является крупнодисперсной структурой - крупные пластинки цементита и прослойки феррита между ними.

Сорбит - структура средне дисперсная, троостит - мелкодисперсная.

Мартенсит

же представляет собой пересыщенный

твердый раствор внедрения углерода в

-железе. За счет избыточного растворения

углерода (свыше 0,4%) кристаллическая

решетка

-железе. За счет избыточного растворения

углерода (свыше 0,4%) кристаллическая

решетка

-железа

искажается, вытягивается и из кубической

переходит в тетрагональную. Это приводит

к увеличению твердости и уменьшению

пластичности стали.

-железа

искажается, вытягивается и из кубической

переходит в тетрагональную. Это приводит

к увеличению твердости и уменьшению

пластичности стали.

Твердость

мартенсита тем выше, чем больше углерода,

растворенного в

-железе.

-железе.

Механизм

мартенситного превращения бездиффузионный

и заключается в аллотропическом

превращении

-железа

в

-железа

в

-железо. Поэтому весь углерод, растворенный

в аустените, остается в феррите.

-железо. Поэтому весь углерод, растворенный

в аустените, остается в феррите.

Перлит, сорбит и троостит можно получить не только при охлаждении стали из аустенитного состояния. Эти структуры можно получить и при нагреве мартенсита до определенной температуры: перлит получают при нагреве мартенсита до 650…727°С, сорбит - 600...650°С, троостит – 500...600°С. При нагреве до указанных температур мартенсит распадается на механическую смесь цементита и феррита.

2.3.Закалка стали

Закалка - это операция термической обработки, при которой сталь нагревают до определенной температуры, выдерживают при этой температуре для выравнивания химического состава фаз, а затем охлаждают с высокой скоростью,

Основное назначение закалки - получить сталь с высокими физико-механическими характеристиками: твердостью, прочностью, износостойкостью. Качество закалки зависит от правильного выбора режима: температуры, времени выдержки, скорости охлаждения.

Температуру нагрева стали под закалку определяют по диаграмме состояния сплавов системы железо - углерод (рисунок).

Доэвтектоидные стали нагревают до температуры выше линии GS на 30...50°С (АС3 + 30...50°С).

Заэвтектоидные стали нагревают до температуры выше линии PSK 30...50°С (А С1+30...50° С). Такой нагрев заэвтектоидных сталей осуществляют с целью предотвращения растворения цементита вторичного в аустените, так как это может привести к растрескиванию стали в процессе закалки.

Скорость нагрева стали под закалку должна обеспечивать равномерный и быстрый нагрев не вызывающий больших напряжений, приводящих к образованию трещин в металле из-за разности термического расширения наружных и внутренних сдоев детали. Скорость нагрева зависит от химического состава стали, формы, размеров, способа нагрева и расположения деталей в нагревательном устройстве. Обычно назначают время нагрева в зависимости от вида нагревательного устройства и толщины детали (табл.1.).

Таблица 1.

Время нагрева деталей под завалку в различных средах.

|

Нагревательное устройство |

Температура Т°С |

Время нагрева, с/мм диаметра или толщины деталей с сечением |

||

|

круглым |

квадратным |

прямоугольник |

||

|

Электрическая печь |

800 |

40…50 |

50…60 |

60…75 |

|

Пламенная печь |

800 |

35…40 |

45…50 |

55…60 |

|

То же |

1300 |

15…17 |

17…19 |

19…22 |

|

Соляная ванна |

800 |

12…15 |

16…18 |

18…22 |

|

То же |

1300 |

7…8 |

8…10 |

10…12 |

|

Индуктор |

800 |

2…3 |

3…4 |

4…6 |

|

То же |

1300 |

1…2 |

2…3 |

3…4 |

Охлаждающие среды выбирают в зависимости от химического состава, т.е. теплопроводности стали. При закалке стали возникают больше внутренние напряжение, которые складываются из термических и структурных (фазовых) напряжений. Чем больше скорость охлаждения и меньше теплопроводность стали, тем больше термические напряжения. Чем больше углерода в стали, тем больше фазовые напряжения.

В качестве охлаждающих сред при закалке применяют: воду, водные растворы солей, кислот, щелочей; минеральные масла; расплавы солей. Самая высокая скорость охлаждения в чистой воде, самая низкая - в расплавах содей.

Закаленные доэвтектоидные и эвтектоидные стали при Vохл > 180...200°С имеют структуру мартенсита и аустенита остаточного, заэвтектоидные - мартенсита, цементита вторичного и аустенита остаточного. Обычно в углеродистых сталях остается очень мало аустенита, и он исчезает при следующих термических обработках.

2.4. Отпуск стали

Отпуск стали - это такая термическая операция, при которой закаленную сталь нагревают до определенной температуры (всегда ниже АС1), а затем охлаждают.

Основное назначение отпуска - снять внутренние напряжения и повысить вязкость стали. При отпуске закаленной стали сильно напряженный мартенсит в зависимости от температуры нагрева либо распадается на цементито-ферритную смесь, либо остается, но выделяет какую-то часть углерода в виде карбидов. Структура становится более равновесной, внутренние напряжения уменьшаются. Твердость и прочность стали несколько понижаются, а пластичность повышается. Чем выше температура отпуска, тем полнее идет распад мартенсита.

Различают три вида отпуска:

- высокий (нагрев до 500...650°С);

- средний (нагрев, до 350...450°С)

- низкий ( нагрев до 100...200°С).

В соответствии с этим получают три вида структур.

Высокий отпуск приводит к образованию сорбита, обладающего высокой прочностью и пластичностью. Такой метод термической обработки ещё называют улучшением.

Средний отпуск приводит к образованию троостита, обладающего достаточной прочностью и пластичностью, но более высокой твердостью, чем сорбит.

Низкий отпуск приводит к образованию мартенсита отпуска, отличающегося от мартенсита закалки пониженными внутренними напряжениями, несколько пониженной твердостью и повышенной пластичностью.

Остаточный аустенит исчезает и превращается в соответствии с видом отпуска в сорбит, троостит или мартенсит отпуска.

3. ОБЪЕКТЫ ИССЛЕДОВАНИЯ, ОБОРУДОВАНИЕ, ИНСТРУМЕНТЫ, МАТЕРИАЛЫ

3.1. Твердомеры Бринеля и Роквелла.

3.2. Набор образцов доэвтектоидных и заэвтектоидных сталей.

3.3. Таблицы перевода твердости.

3.4. Печи для нагрева образцов.

3.5. Закалочные среды.

3.6. Щипцы, пинцеты, наждачный круг.

4. ЗАДАНИЕ НА РАБОТУ

4.1. Исследовать процесс закалки стали.

4.2. Исследовать процесс отпуска стали.

5. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

5.1. Закалка стали.

5.1.1. Определить температуру закалки образцов стали по диаграмме железо-углерод (рисунок).

5.1.2. Определить время нагрева образцов при закалке по табл. 2.1.

5.1.3. Определить твердость Н RВ отожженных стальных образцов перед закалкой и перевести её в единицы НВ по таблицам. Нормы твердости некоторых углеродистых сталей в отожженном состоянии приведены в таблице 2.

Таблица 2.

Нормы твердости некоторых углеродистых сталей в отожженном состоянии

|

Марка стали |

40 |

45 |

50 |

У9 |

У10 |

У12 |

|

Твердость НВ (не более) |

197 |

207 |

217 |

192 |

197 |

207 |

5.1.4. .Поместить образцы в печь и нагреть по требуемому режиму.

5.1.5. Закалить (охладить) образцы в охлаждающей среде.

5.1.6. Подготовить образцы к замеру твердости; снять окалину на наждачном круге.

5.1.7. Замерить твердость Н RС закаленных образцов и перевести её в единицы НВ.

8.1.8. Параметры режима закалки, результаты испытаний и описание предполагаемой структуры стали после закалки занести в таблицу 3.

Таблица 3.

Протокол процесса закалки стали

|

Марка стали |

Диаметр или толщина образца, мм |

Твердость в исходном состоянии |

Температура закалки, °С |

Время нагревания при закалки, с |

Твердость после закалки |

Предполагаемая структура после закалки |

||||||

|

Н RС |

НВ |

Н RС |

НВ |

|

||||||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

||||

5.2. Отпуск стали.

5.2.1. Определить время выдержки образцов стали при температуре соответствующего отпуска (1...2 мин по 1 мм диаметра или толщины образца).

5.2.2. Замеры твердости закаленных образцов использовать из таблицы 4.

5.2.3. Провести отпуск образцов стали по заданному режиму.

5.2.4. Охладить образцы стали после отпуска на воздухе.

5.2.5. Подготовить образцы для замера твердости: снять окалину.

5.2.6.

Замерить твердость Н

С

образцов отпущенной стали.

С

образцов отпущенной стали.

5.2.7. Параметры режима отпуска, результаты испытаний и описание предполагаемой структуры стали после отпуска занести в таблицу 4.

Таблица 4.

Протокол процесса отпуска стали

|

Марка стали |

Время выдержки, мин |

Твердость и предполагаема структура после отпуска при температуре, °С |

|||||

|

200 |

400 |

600 |

|||||

|

Н RС |

структура |

Н RС |

структура |

Н RС |

структура |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6. Оформление отчета

6.1. Охарактеризовать сущность и назначение процесса закалки и отпуска стали.

6.2. Нарисовать левый нижний угол диаграммы, железо-углерод .

6.3. Нарисовать и заполнить протоколы исследований (табл. 3 и 4).

6.4. Ответить на контрольные вопросы.

7. Контрольные вопросы

7.1. Охарактеризовать принцип обозначения критических точек АC1, АC3, АCТ - при нагреве и охлаждении стали.

7.2. Охарактеризовать структуры стали: перлит, сорбит, троостит и мартенсит.

7.3. В чем состоит отличие мартенсита отпуска от мартенсита закалки?

7.4. От чего зависит выбор охлаждающей среды при закалке стали?

7.5. От чего зависит время нагрева детали под закалку:

Библиографический список

1. Самохоцкий А. И., Кунявский М.Н. Лабораторные работы по металловедению.- М.: Машиностроение , 1971.- 184с.

2. Гринберг Б.Г., Иващенко Т.М. Лабораторный практикум по металловедению и термической обработке.- М.: Высшая школа , 1968.- 320 с.