Министерство образования Российской Федерации

Тульский государственный университет

Кафедра технологии металлов и литейного производства

МЕТАЛЛОВЕДЕНИЕ И СВАРКА

ЛАБОРАТОРНАЯ РАБОТА

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МАТЕРИАЛОВ ПО БРИНЕЛЛЮ

И РОКВЕЛЛУ

для студентов очного обучения

Тула 2000 г.

1. ЦЕЛЬ РАБОТЫ

Ознакомиться с методами определения твердости материалов и освоить методику измерения твердости по Бринеллю и Роквеллу.

2. ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

2.1. Методы определения твердости материалов

Т в е р д о с т ь - это способность материала сопротивляться проникновению в него другого более твердого тела. Внедряемое тело называется и н т е н д о р о м.

Измерение твердости является наиболее распространенным видом механического испытания, так как не требует изготовления специальных образцов, не связано с разрушением материала и занимает мало времени. Кроме того, оценка твердости позволяет в некоторых случаях судить о других механических свойствах, например, о прочности b.

Величина твердости зависит как от прочности и пластичности материала, так и от метода ее измерения.

Для оценки твердости материалов применяют следующие методы:

- метод ц а р а п а н и я, когда острым наконечником, прижатым с определенным усилием к испытуемому телу, делают царапину. Ширина царапины используется в качестве критерия для оценки твердости (метод Мартенса);

- метод к а ч а н и я м а я т н и к а, при котором мерой твердости является время затухания колебаний маятника, опорой которого является испытуемый металл (метод Кузнецова-Гербера-Ребиндера);

- метод у п р у г о й о т д а ч и, при котором мерой твердости является высота отскока стального закаленного шарика, сбрасываемого с определенной высоты на поверхность испытуемого металла (метод Шора). Иногда вместо шарика применяют боек с алмазным наконечником определенной формы;

- метод у л ь т р а з в у к о в ы х к о л е б а н и й, в основе которого лежит измерение реакции колебательной системы (изменения ее собственной частоты) на твердость испытуемого металла;

- наиболее часто для измерения твердости металлов пользуются методом в д а в л и в а н и я стального закаленного шарика (методы Бринелля, Роквелла), алмазного конуса (метод Роквелла) или алмазной пирамиды (метод Виккерса, измерение микротвердости).При этом величина твердости равна нагрузке, отнесенной к поверхности отпечатка (метод Бринелля) или обратно пропорциональна глубине отпечатка при некоторой фиксированной нагрузке (методы Роквелла, Виккерса).Число твердости указывается в единицах НВ (метод Бринелля), HR (метод Роквелла), HV (метод Виккерса), где Н от английского hardness (твердость). Размерность при числе твердости не ставится;

- для определения твердости материала деталей, которые не могут быть установлены на прессе Бринелля (например, крупные станины), используют метод П О Л Ь Д И . В этом случае шарик, твердость которого по Бринеллю известна, вдавливают в испытуемую поверхность через эталон ударом по бойку, расположенному над эталоном. Отпечаток получается как на испытуемом материале, так и на эталоне обратно пропорционально отношению квадратов диаметров отпечатков на их поверхностях:

В производственных условиях контроль твердости осуществляется после термической обработки для установления наивыгоднейшего режима механической обработки отливок, поковок и деталей.

2.2. Измерение твердости по Бринеллю

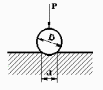

Твердость по методу Бринелля определяется путем вдавливания стального шарика диаметром D, равным 10; 5 или 2,5 мм, в испытуемую плоскую поверхность под действием заданной нагрузки Р в течение определенного времени t. Схема испытания приведена на рис. 1.

Рис.1. Схема измерения твердости по Бринеллю

После снятия нагрузки измеряется диаметр полученного на испытуемой поверхности отпечатка. Число твердости по Бринеллю НВ определяется по формуле

где Р- нагрузка на шарик , Н;

F- поверхность отпечатка , мм2;

D- диаметр шарика , мм;

d- диаметр отпечатка , мм.

Диаметр шарика, величину нагрузки и время выдержки под нагрузкой выбирают в зависимости от материала и толщины испытуемого изделия по стандартным таблицам (табл. 1). Чтобы результаты испытаний были одинаковы при любом диаметре шарика, необходимо учитывать кратность нагрузки

,

,

где к- коэффициент кратности; к=30, 10 или 2,5.

Диаметр отпечатка измеряется при помощи лупы, имеющей шкалу с ценой деления 0,1 мм (рис. 2). Лупу устанавливают на образец так, чтобы вырез нижней части был обращен к свету. Край отпечатка совмещают с началом шкалы и читают деления шкалы, совпадающее с противоположным краем отпечатка. Измерение производится в двух взаимно перпендикулярных направлениях и диаметр отпечатка определяется как среднее арифметическое из двух измерений.

Таблица 1

Выбор диаметра шарика, нагрузки и времени выдержки

в зависимости от толщины изделия

|

Материал образца |

Интервал твердости по Бри-неллю |

Максимальная толщина испы- туемого образ- ца, мм |

Кратность нагрузки Р=к D2 |

Диаметр шарика, мм |

Нагрузка, Р, 10-1 Н

|

Выдержка под нагрузкой, с |

|

Черные металлы

|

140-150 |

От 6 до 3 От 4 до2 Менее 2 |

Р=30D2 -//- -//- |

10,0 5,0 2,5 |

3000 750 187,5 |

10 -//- -//- |

|

Черные металлы |

Менее 140 |

Более 6 От 6 до 3 Менее 3 |

P=10D2 -//- -//- |

10,0 5,0 2,5 |

1000 250 62,5

|

10 -//- -//- |

|

Цветные металлы (медь,латунь, бронза) |

Более 130 |

От 6 до 3 От 4 до 2 Менее 2 |

P=30D2 -//- -//- |

10,0 5,0 2,5 |

3000 750 187,5 |

30 -//- -//- |

|

Цветные металлы (магниевые сплавы) |

35-130 |

Более 6 От 6 до 3 Менее 3 |

P=10D2 -//- -//- |

10,0 5,0 2,5 |

1000 250 62,5

|

30 -//- -//- |

|

Цветные металлы (алюминий, подшипнико- вые сплавы) |

8-35 |

Более 6 От 6 до 3 Менее 3 |

P=2,5D2 -//- -//- |

10,0 5,0 2,5 |

250 62,5 15,6 |

60 -//- -//- |

На практике во избежание сложных вычислений число твердости по Бринеллю в зависимости от диаметра отпечатка определяют по стандартной таблице (табл. 2).

Толщина металла под отпечатком должна быть не менее десятикратной глубины отпечатка, а расстояние от центра отпечатка до края поверхности образца - не менее диаметра шарика

Метод Бринелля можно применять для металлов с твердостью не более 450 НВ во избежание остаточной деформации самого шарика (твердость которого 650 НВ).

Между твердостью по Бринеллю и пределом прочности металла существует зависимость

где k - переводной коэффициент, зависящий от свойств материала (для отожженной стали k=3,5; для меди и ее сплавов k=4,0; для алюминия и его сплавов k=3,7).

Рис.2. Измерение диаметра отпечатка

Таблица 2